О)

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения марганца из высокофосфористого ферромарганца | 1987 |

|

SU1532605A1 |

| Способ извлечения марганца из высокофосфористого ферромарганца | 1982 |

|

SU1101462A1 |

| СПОСОБ КОМПЛЕКСНОГО ПОЛУЧЕНИЯ МАРГАНЦА, ХЛОРА (ИЛИ КИСЛОРОДА), ФОСФАТА МАРГАНЦА И ВОДОРОДА | 1964 |

|

SU165682A1 |

| Способ переработки окисных марганцевых руд | 1989 |

|

SU1740474A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРМАНГАНАТА АММОНИЯ | 1969 |

|

SU240265A1 |

| Способ получения перманганата натрия | 1977 |

|

SU709715A1 |

| СПОСОБ ПЕРЕР.ЛБОТКИ ВЫСОКОФОСФОРИСТОГО ФЕРРОМАРГАНЦА | 1964 |

|

SU164125A1 |

| СПОСОБ ОЧИСТКИ МАРГАНЦЕВОГО ЭЛЕКТРОЛИТА | 1971 |

|

SU292892A1 |

| Способ получения солей шестивалентного хрома | 1972 |

|

SU519503A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2174156C1 |

Изобретение относится к гидроэлектрометаллургии и может быть использовано для извлечения марганца из отходов ферросплавного производства, в частности высокофосфористого ферромарганца. Цель - возможность селективной переработки ферромарганца с повышенным содержанием железа. Способ заключается в селективном анодном растворении высокофосфористого ферромарганца в растворе хлорида аммония с концентрированием компонентов по отдельным фазам при PH 6,0-6,5, температуре 35-40°С, катодной плотности тока 0,20-0,25 а/дм2 с предварительной выдержкой анодов в том же режиме, при этом анодное растворение ведут при анодной плотности тока 4,5-8,0 А/дм 2. 1 табл.

Изобретение относится к гидроэлектрометаллургии и мржет быть использовано для извлечения марганца из отходов ферросплавного производства, в частности высокофосфористого ферромарганца.

Целью изобретения является возможность селективной переработки ферромарганца с повышенным содержанием железа,

П р и м е р. Способ опробован в электролизере емкостью 500 мл. Аноды изготовлены из высокофосфористого ферромарганца, содержащего, %: 33.,5 марганца; 65,2 железа; 1,5 фосфора} 0,15 никеля и кобальта.

Катод - нержавеющая сталь.

Исходный состав раствора 150 г/л хлористого аммония, плотность тока

на аноде 6 А/дм, на катоде 0,25 А/дм2.

Температура -40 С, рН поддерживается в пределах 6,0-6,5 пбриодичес- . КИМ добавлением соляной кислоты.

Аноды предварительно прорабатываются в заданном режиме в течение 30 мин.

Электролиз длится 100 ч.

Анодный выход по току составляет 100%. Двухвалентное железо в растворе отсутствует, трехвалентное железо в виде гидроокиси осаждается на дно электролизера, на катоде выделяется магнитный сплав кобальта и никеля.

Конечный состав раствора: 76 г/л марганца и 150 г/л хлористого аммония .

Полученный концентрированный раствор может быть использован для из4

00

00

«лечения марганца в виде металла ; лектролизом.

Расход ферромарганца на 1 г марганца составляет 3,5 г.

Пример показывает возможность получения из высокофосфористого высо- «ожелезистого ферромарганца чистых солянокислых растворов марганца с |нироким диапазоном концентраций (до ю (76 г/л).

j Это обусловлено тем, что при со- окупности известных признаков с но- Ьым увеличением концентрации марганца в растворе не мешает процессу15 нодного растворения ферромарганца о данной схеме.

; При предлагаемом способе анодно- ро растворения высокофосфористого высокожелезистого ферромарганца до с- 20 Ьгигнутое состояние поверхности анода При предварительной проработке при Следующем электролизе не теряет своих свойств вследствие того, что железо,

растворяющееся в трехвалентной форме, воры, не содержащие .образует легко декантируемую гидроокись железа, которая осаждается на дно и исключает возможность блокирования поверхности анода.

Беспрепятственному растворению анода способствует также то, что образующиеся на аноде корки из нерастворимых кo moIIeнтoв сплава обладают пористостью, а по мере утолщения |с продолжительностью электролиза от- {слаивйются и отпадают, обновляя по- I верхностЬо

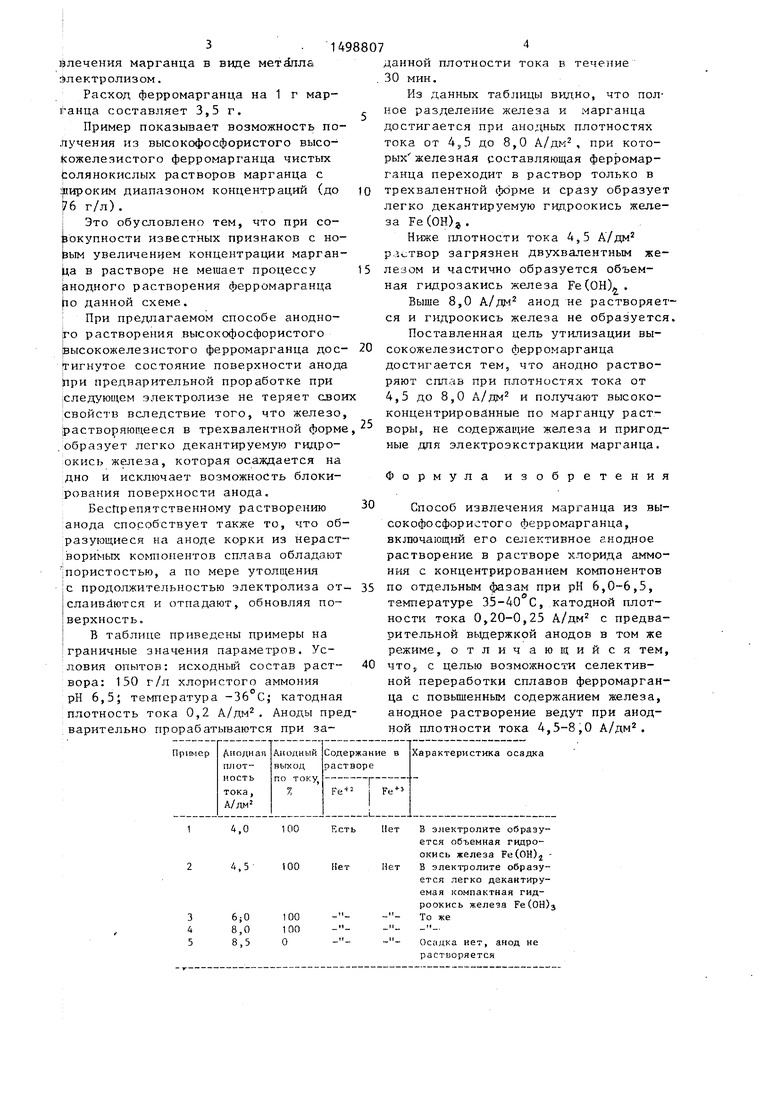

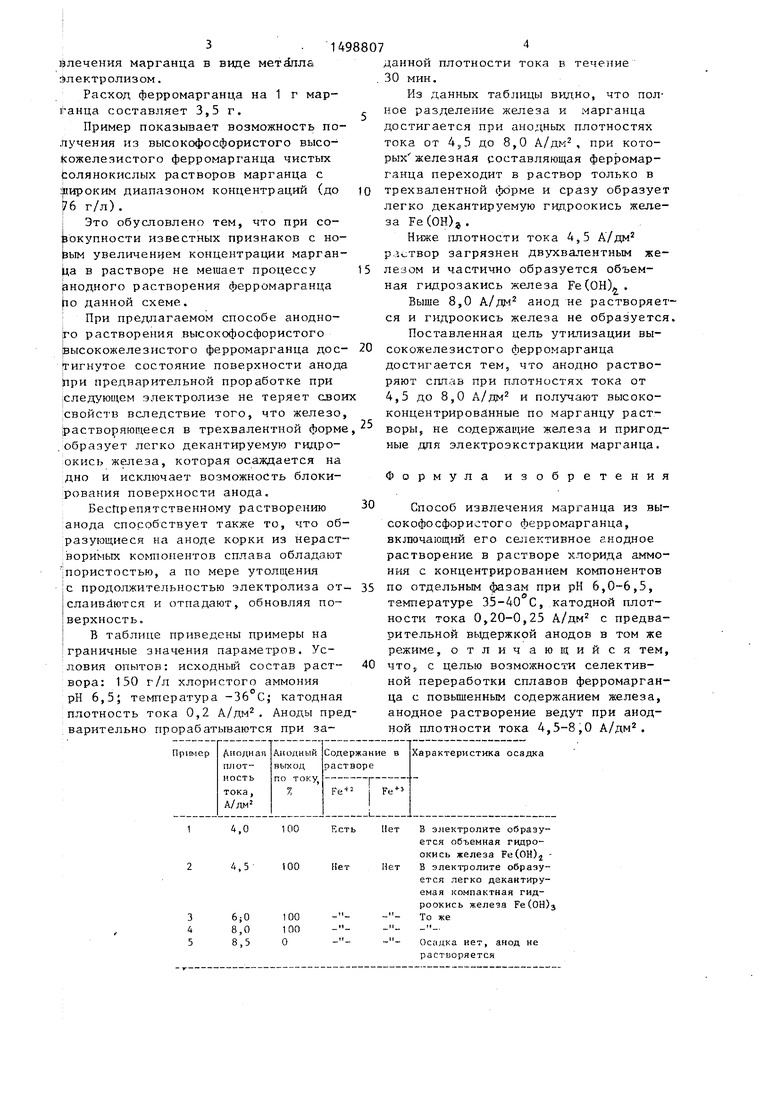

I В таблице приведены примеры на iграничные значения параметров. Условия опытов: исходный состав раствора: 150 г/л хлористого аммония рН 6,5; температура -36°Cj катодная плотность тока 0,2 А/дм. Аноды пред- ,варительно прорабатываются при заданной плотности ток 30 мин.

Из данных таблицы ное разделение желез достигается при анод тока от 4.,5 до 8,0 А рых железная составл ганца переходит в ра трехвалентной tJjcipMe легко декантируемую за Fe(OH);j .

Ниже плотности то рзствор загрязнен дв лезом и частично обр ная гидрозакись желе

Выше 8,0 А/дм ан ся и гидроокись желе

Поставленная цель сокожелезистого ферр достигается тем, что ряют сплав при плотн 4,5 до 8,0 А/дм и п концентрированные по

ные для электроэкстр

Формула изо

30

Способ извлечения сокофосфористого фер включaющ iй его селек растворение в раство ния с концентрирован

35 по отдельным фазам п температуре 35-40 С ности тока 0,20-0,25 рительной вьщержкой режиме, отлича

40 что, с целью возможн ной переработки спла ца с повьшенным соде анодное растворение ной плотности тока 4

воры, не содержащие

данной плотности тока в течение 30 мин.

Из данных таблицы видно, что полное разделение железа и марганца достигается при анодных плотностях тока от 4.,5 до 8,0 А/дм , при которых железная составляющая ферромарганца переходит в раствор только в трехвалентной tJjcipMe и сразу образует легко декантируемую гид.роокись железа Fe(OH);j .

Ниже плотности тока 4,5 А/дм рзствор загрязнен двухвалентным железом и частично образуется объемная гидрозакись железа Fe(OHL.

Выше 8,0 А/дм анод не растворяется и гидроокись железа не образуется

Поставленная цель утилизации высокожелезистого ферромарганца достигается тем, что анодно растворяют сплав при плотностях тока от 4,5 до 8,0 А/дм и получают высококонцентрированные по марганцу растжелеза и пригодные для электроэкстракции марганца.

Формула изобретения

воры, не содержащие

Способ извлечения марганца из высокофосфористого ферромг1рганца, включaющ iй его селективное анодное растворение в растворе хлорида аммония с концентрированием компонентов

по отдельным фазам при рН 6,0-6,5, температуре 35-40 С, катодной плотности тока 0,20-0,25 А/дм с предварительной вьщержкой анодов в том же режиме, отличающийся тем,

что, с целью возможности селективной переработки сплавов ферромарганца с повьшенным содержанием железа, анодное растворение ведут при анодной плотности тока 4,5-8,0 А/дм.

| Предохранительное устройство стрелового крана | 1982 |

|

SU1101402A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-08-07—Публикация

1987-06-01—Подача