Изобретение относится к гидроэлектрометаллургии и может быть использовано для извлечения марганца из отходов ферросплавного производства, в частности из высокофосфористого высокожелезистого ферромарганца.

Цель изобретения - повышение производительности с одновременным получением высокодисперсного порошка железа и тонкодисперсного магнитного порошка окиси железа.

Пример. Способ апробирован в электролизере емкостью 2000 мл. Аноды были изготовлены из высокофос- фористого ферромарганца, содержащего, %: марганец 33,5, железо 62,5, фосфор 1,5, никель и кобальт 0,15„ Катодом служила нержавеющая сталь. Исходный состав раствора 160 г/л сернокислого аммония, рНИСх 8,0, температура 65° С. 65 ч электролиз проходил при анодной плотности тока 6 А/дм2, катодная плотность тока также равнялась 6 А/дм2, а последущие 35 ч анодная и катодная плотности тока равнялись 10 А/дм2. Общая продолжи-тельность опыта 100 ч. Концентрация марганца в растворе достигла 32,5 г/л9 рН«он 7,5. Анодный выход по току равен 100%, катодный выход по току постепенно нарастал с продолжительностью электролиза до 50%.

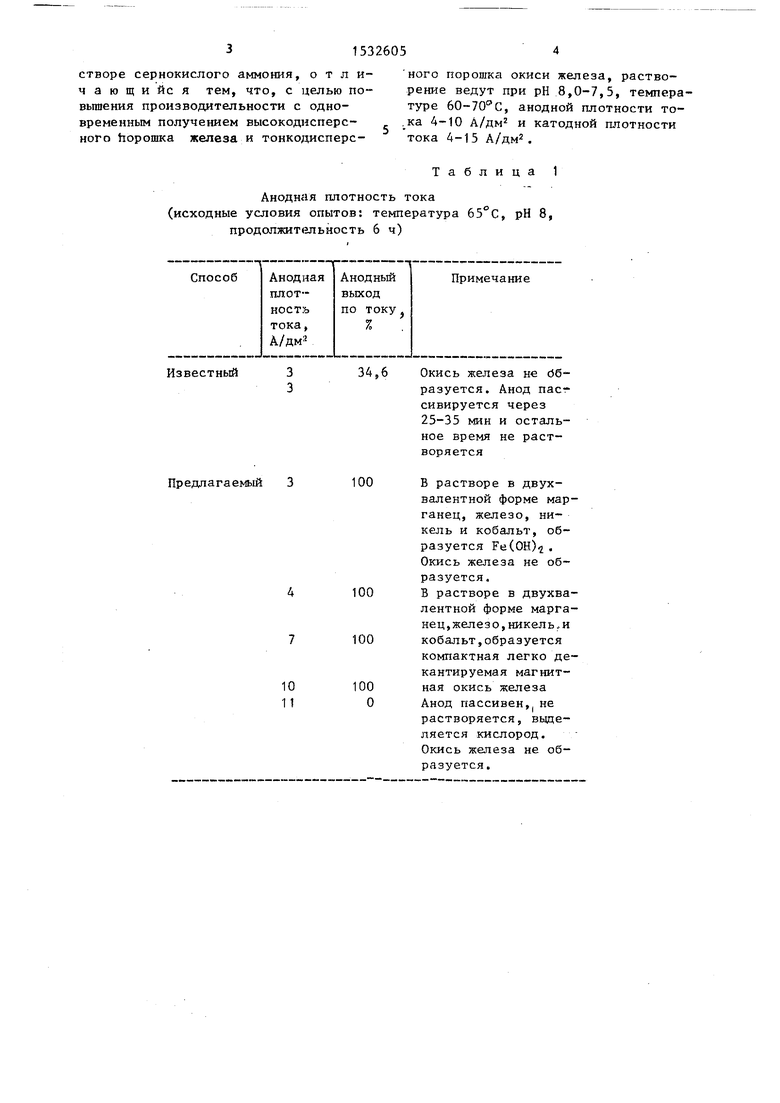

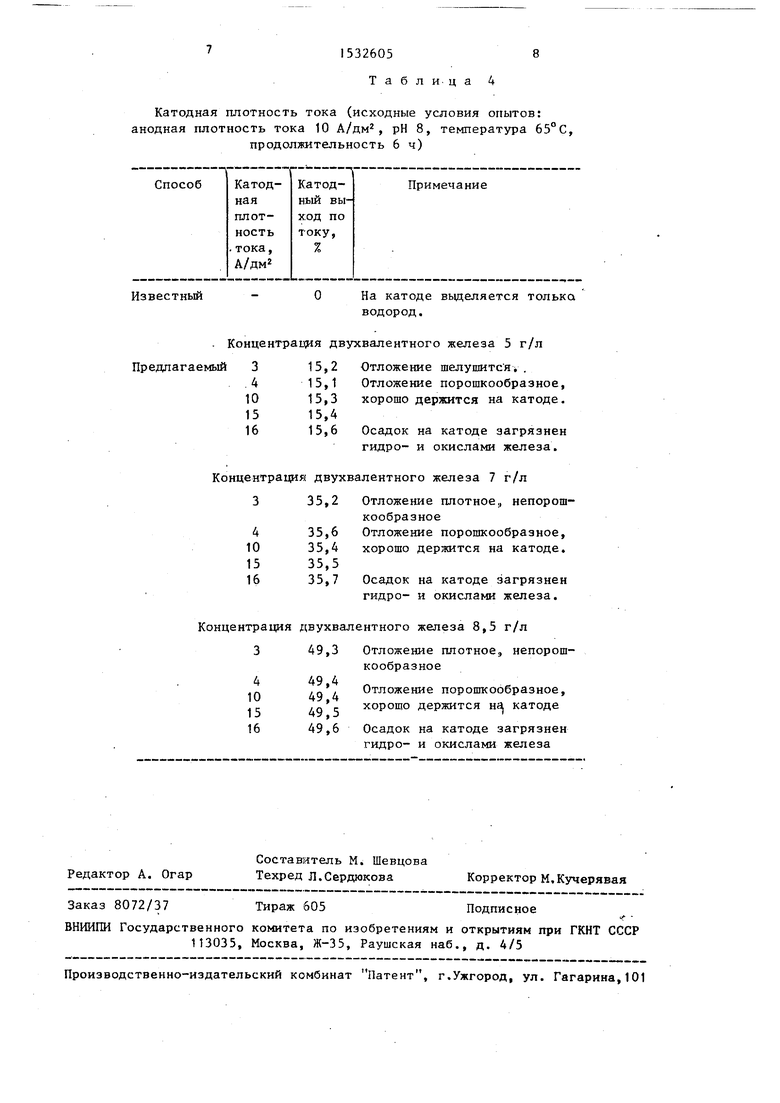

В табл. 1 даны результаты процесса в зависимости от анодной плотности тока} в табл. 2 - от рН раствора в табл„ 3 - от температуры; в табл.4 - j от катодной плотности тока.

Способ дает возможность из 1 т бросового продукта получить 300 кг марганца в виде концентрированного раствора, 250 кг железа в виде тонкодисперсного металлического порошка и 400 кг высокодисперсной магнитной окиси железа. Фосфор концентрируется в анодных корках.

Формула изобретения

Способ извлечения марганца из высокофосфористого ферромарганца, включающий его анодное растворение в рас SS

(Л

ел

со to

О5

о

СЛ

створе сернокислого аммония, о т л и- ч а ю щ и йс я тем, что, с целью повышения производительности с одновременным получением высокоднсперс- ного порошка железа и тонкодисперс ного порошка окиси железа, растворение ведут при рН 8,0-7,5, температуре 60-70°С, анодной плотности то;ка 4-10 А/дм2 и катодной плотности тока 4-15 А/дм2.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения марганца из высокофосфористого ферромарганца | 1987 |

|

SU1498807A1 |

| Способ извлечения марганца из высокофосфористого ферромарганца | 1982 |

|

SU1101462A1 |

| СПОСОБ КОМПЛЕКСНОГО ПОЛУЧЕНИЯ МАРГАНЦА, ХЛОРА (ИЛИ КИСЛОРОДА), ФОСФАТА МАРГАНЦА И ВОДОРОДА | 1964 |

|

SU165682A1 |

| Способ переработки окисных марганцевых руд | 1989 |

|

SU1740474A1 |

| Способ осаждения сульфидов тяжелых цветных металлов из железосодержащих сульфатных растворов и пульпы | 1981 |

|

SU1008262A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ ГРУППЫ ЖЕЛЕЗА | 1992 |

|

RU2041296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛА ЭЛЕКТРОЛИЗОМ | 2014 |

|

RU2553319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРМАНГАНАТА АММОНИЯ | 1969 |

|

SU240265A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2020 |

|

RU2744516C1 |

| СПОСОБ ОЧИСТКИ ПРОДУКТОВ СИНТЕЗА АЛМАЗОВ С ИЗВЛЕЧЕНИЕМ МЕТАЛЛИЧЕСКОГО НИКЕЛЯ И МАРГАНЦА | 2005 |

|

RU2294313C1 |

Изобретение относится к извлечению марганца из высокофосфористого ферромарганца анодным растворением. Цель изобретения - повышение производительности с одновременным получением высокодисперсного порошка железа и тонкодисперсного порошка окиси железа. Процесс ведут при PH 7,5 - 8,0, температуре 60 - 70°С, анодной плотности тока 4 - 10 А/дм2 и катодной плотности тока 4 - 15 А/дм2. 4 табл.

Анодная плотность тока

(исходные условия опытов: температура 65°С, рН 8, продолжительность 6 ч)

Предлагаемый 3

10 11

сивируется через 25-35 мин и остальное время не растворяется

В растворе в двухвалентной форме марганец, железо, никель и кобальт, образуется Fe(OH). Окись железа не образуется,

В растворе в двухвалентной форме марганец, желез о, никель, и

кобальт,образуется

компактная легко декантируемая магнитная окись железа Анод пассивен,( не

растворяется, выделяется кислород. Окись железа не образуется.

рН (исходные условия опытов: температура 65°С, анодная плотность тока 10 А/дм2, продолжительность 6 ч)

Известный

2,5 34,6

Предлагаемый 7,2

7,5 7,7

8,0 8,2

Таблица 3

Температура (исходные условия опытов: анодная плотность тока 10 А/дм2, рН 8, продолжительность 6 ч)

Известный Комнатная 34,6

55О

60100

65100

70100

72100

Таблица 2

Через 25-35 мин анод перестает растворяться, окись железа не образуется. В растворе двухвалентные ионы железа, марганца, никеля и кобальта, образуется

Окись железа не

Fe(OH). образуется.

В раствор переходят двухвалентные ионы марганца,железа, никеля и кобальта,осаждается компактная легко декантируемая окись железа Осаждается гидроокись марганца и железа. Окись железа не образуется.

Через 25-35 мин анод перестает растворяться, окись железа не образуется. Анод не растворяется, окис железа не образуется В раствор переходят ионы двухвалентного железа,марганца, никеля и кобальта, образуется окись железа Образуется двуокись марганца, загрязняющая окись железа.

715326058

Таблица 4

Катодная плотность тока (исходные условия опытов: анодная плотность тока 10 А/дм2, рН 8, температура 65°С, продолжительность 6ч)

Известный - 0 На катоде выделяется только

водород.

Концентрация двухвалентного железа 5 г/л

редлагаемый

3

4

10 15 16

15,2 15,1 15,3 15,4 15,6

Концентрация двухвалентного железа 7 г/л

35,2

35,6 35,4 35,5 35,7

Концентрация двухвалентного железа 8,5 г/л

Отложение шелушится, . Отложение порошкообразное, хорошо держится на катоде.

Осадок на катоде загрязнен гидро- и окислами железа.

Отложение плотное,, непорошкообразное

Отложение порошкообразное, хорошо держится на катоде.

Осадок на катоде загрязнен гидро- и окислами железа.

| Сообщения АН ГССР, т | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Тбилиси, Мецниереба, 1984, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| РЖ Металлургия, 1976, V 1 Г437. | |||

Авторы

Даты

1989-12-30—Публикация

1987-07-10—Подача