Изобретение относится к процессу очистки марганцевого электролита от органических примесей, которые оказывают отрицательное влияние на процесс электролитического получения марганца. Электролитический марганец находит широкое применение во многих отраслях промышленности, особенно в производстве стали.

Известно, что процесс гидроэлектрометаллургического получения марганца предусматривает перед электролизом проведение сульфидной очистки от Ni+2, Co+2 и других катионов. Сульфидную очистку проводят сульфидами аммония, марганца, натрия или алюминия.

Для упрощения технологии предлагается совмещать сульфидную очистку электролита с очисткой от органических примесей путем ввода в электролит сульфида алюминия при температуре 70-80°С и рН 6-6,5.

В указанных условиях сульфидная очистка от Ni+2, Со+2 и других катионов протекает нормально, а образующаяся гидроокись алюмнния адсорбирует органические примеси.

Пример. Марганцевый сульфатный электролит, полученный совместным выщелачиванием марганцевой окисленной руды и ферромарганца, после проведения экстракционной очистки от железа имеет следующий состав

(в г/л): Мп2+ 31,0; {NH4)2SO4 155,6; Ni 0,09; Со 0,015; жирная кислота 1,4. Объем электролита 1 л.

Условия очистки следующие: температура 5 электролита 80°С, рН электролита 6,5; количество AlSa 3,0 г. Продолжительность отстаивания раствора 3 час. После фильтрации электролит пускают на электролиз.

0 Условия электролиза: катод - нержавеющая сталь, анод-стержни электролитического марганца, катодная плотность тока 4 а/дм. Продолжительность электролиза 8 час. Полученный электролитический марганец по составу соответствует марке МРО. Выход по току 58,5%.

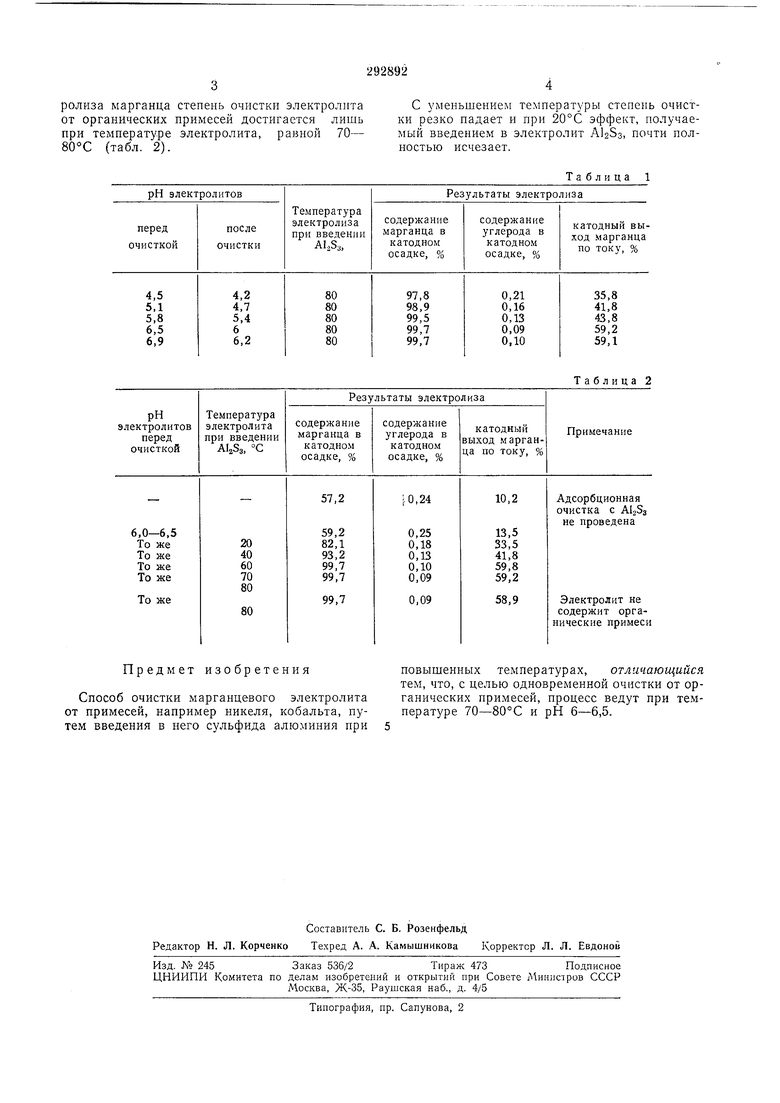

Область рН во время очистки электролита ограничена и находится в пределах 4-7,

0 так как при гидроокись алюминия не образуется, а при начинает выпадать гидроокись марганца, что ведет к увеличению потери марганца. Оказалось, что внутри этой области с увеличением рН степень очистки

5 электролита от органических примесей повышается (табл. 1).

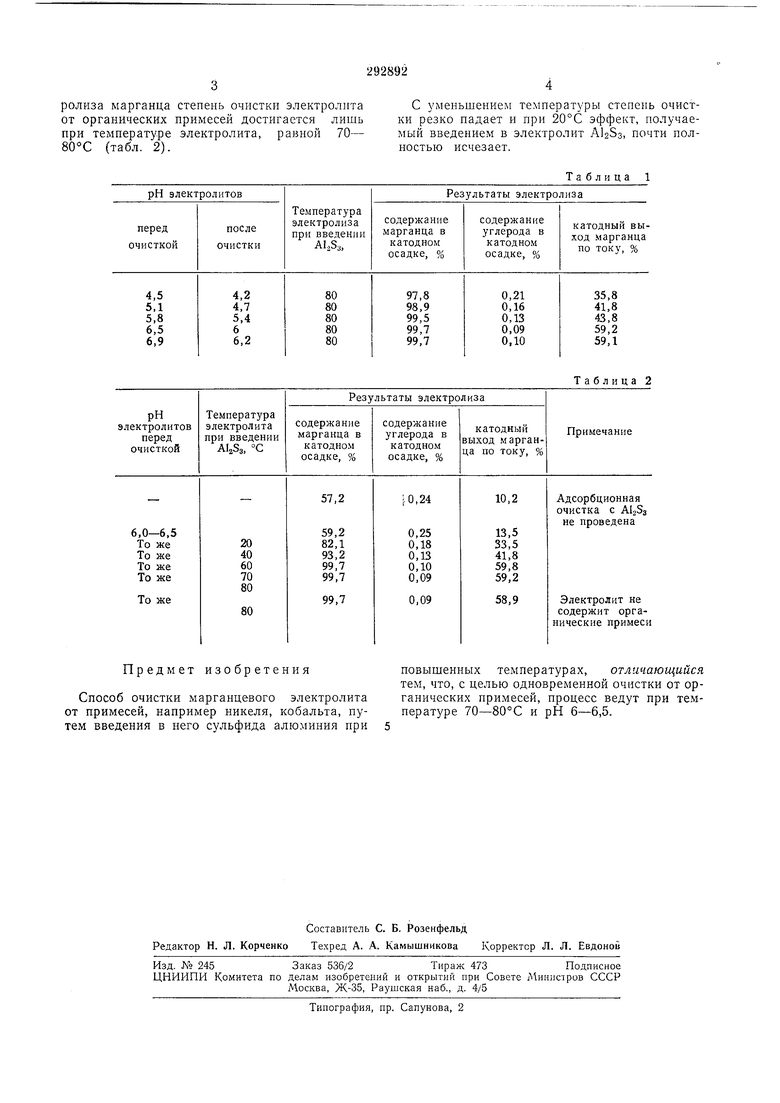

Еще более существенное влияние на степень очистки электролита от органических примесей оказывает температура раствора. Требуемая

рОлиза марганца степень очистки электролита от органических примесей достигается лишь при температуре электролита, равной 70- SO-C (табл. 2).

С уменьшением температуры степень очистки резко падает и при 20°С эффект, получаемый введением в электролит А125з, почти полностью исчезает.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2000 |

|

RU2172791C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2174156C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОЙ РУДЫ | 1992 |

|

RU2027675C1 |

| СПОСОБ КОМПЛЕКСНОГО ПОЛУЧЕНИЯ МАРГАНЦА, ХЛОРА (ИЛИ КИСЛОРОДА), ФОСФАТА МАРГАНЦА И ВОДОРОДА | 1964 |

|

SU165682A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАРГАНЦА ИЗ ОТХОДОВ ПРОИЗВОДСТВА ФЕРРОСПЛАВОВ | 2004 |

|

RU2389533C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ДИОКСИДА МАРГАНЦА | 1996 |

|

RU2105828C1 |

| Способ переработки марганцевых руд | 1983 |

|

SU1104179A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ ЗОЛЫ ОТ СЖИГАНИЯ БУРЫХ УГЛЕЙ | 2005 |

|

RU2302474C2 |

Предмет изобретения

Способ очистки марганцевого электролита от примесей, например никеля, кобальта, путем введения в него сульфида алюминия при

Таблица 2

повышенных температурах, отличающийся тем, что, с целью одновременной очистки от органических примесей, процесс ведут при температуре 70-80°С и рН 6-6,5.

Авторы

Даты

1971-01-01—Публикация