Изобретение относится к металлургии, в частности к непрерывной разг-. лив ке стали.

Целью изобретения, является улучшение качества металла ва счет повышения эффективности вакуумирования.

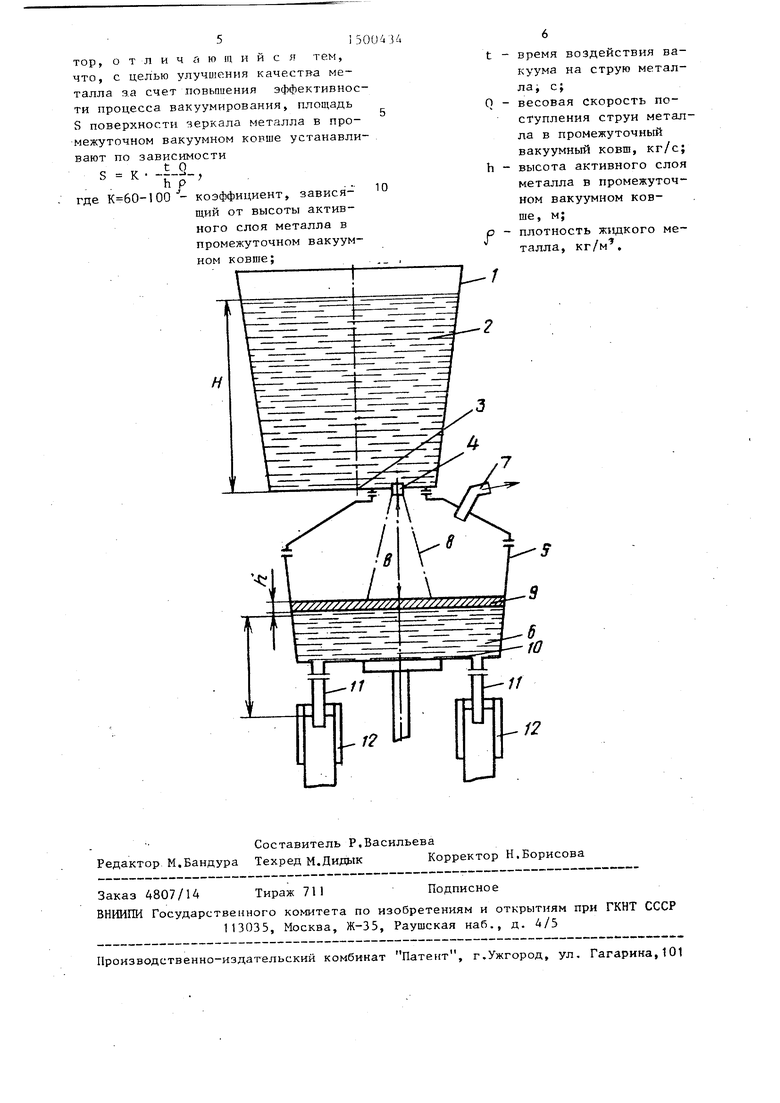

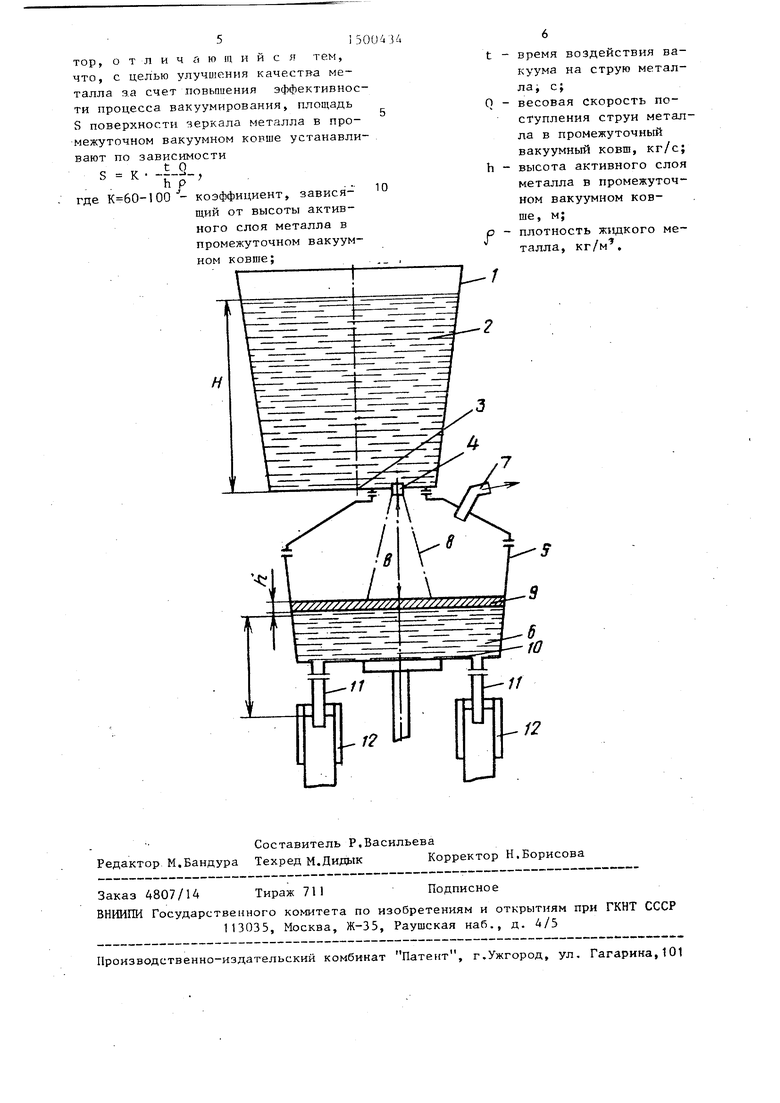

На чертеже изображено устройство для осуществления способа, общий вид.

Устройство включает сталеразливоч- ный ковш 1 с металлом 2, высота столба которого Н. К дну 3 ковша 1 в районе его вьтускного стакана 4 герметично примыкает верхняя часть вакуумного промежуточного ковша 5 с находящимся в нем металлом 6. В пром- ковше 5 создается разрежение посредством вакуумного устройства 7. Высота

падения струи 8 металла в промковше ,- Ъ, а высота активного слоя 9 металла - h. В днище 10 промковша 5 имеются выпускные стаканы 11, под которыми расположены кристаллизаторы 12о

Способ осуществляют следующим образом.

В промежуточном вакуумном ковше создают вакуум и жидкий металл под-г вергается вакуумированию. В процессе вакуумирования осуществляется дегазация и: раскисление расплавленного ме- ., талла как в струе, поступающей в промежуточный вакуумный ковш, так и в объеме металла, находящегося в промковше.

Металл размещают в вакуумном промежуточном ковше таким образом.

СП

.1

:о

4

31500434

чтобы площадь поверхности зеркала бы-. ла в определенной зависимости от времени воздействия вакуума на струю металла и весовой скорости поступления с струи металла в промежуточный ковгй:

(бОтЮО) -J-3- ,

где S - площадь поверхности зеркала металла в промежуточном вакуумном ковше,

t - время воздействия вакуума на струю металла, с;

Q - весовая скорость поступления струи металла в промйовш, кг/с;

h - высота активного слоя металла в промежуточном вакуумном ковше (в перерасчете на плот ный металл), м;

р - -плотность жидкого металла,

П р им е р. Основные параметры осуществления предлагаемого способа следующие: емкость сталеразливочно- го ковща 400 т. ;; содержание углерода в металле 0,2%; температура металла в сталеразливочном ковше перед подачей его на двухручьевую МНЛЗ 1590 С; высота падения струи металла в промежуточном вакуумном ковше 1500 мм; время падения струи металла в вакууме 0,17 с; остаточное давление в промежуточном вакуумном ковше 5 мм рт.ст;; металл разливается на слябы размерами 250x1850 мм; весовая скорость поступления струи металла в промковю 3 т/мин; площадь поверхност зеркала металла в промежуточном ва- куумном ковше 4 -м ; высота активного слоя металла в промежуточном вакуумном ковше 50 мм; плотность жидкого металла 7300 кг/м ,

Расчет площади зеркала металла в промежуточном вакуумном ковше для слябовой МНЛЗ производительностью 1,250 млн,т слябов в год осуществляют следующим образом;

S (60т 100) h)

где t - время дегазации металла струе определяется, по формуле

tb(|). (Hp-fH+b) -(Нр+Н),

н -

с

5

5

0

0 5 0

где g - ускорение свободного падения

(9,81 м/с); Р - плотность жидкого металла

(7300 кг/м );

, -Р - перепад между атмосферным давлением и давлением в вакуумной камере: Н - высота столба металла в сталеразливочном ковше, м; b - высота падения струи металла, м.

Для ковша емкостью 400 т в начале разливки ,8 м, в конце разливки ,8 м.

При ,5 м и давлении в промежуточном вакуумном ковше мм рт. ст. 665 Н/м время дегазации металла в струе в начале разливки составит 0,135 с, а в конце разливки-0,205 с или среднее время дегазации металла в струе при разливке ковша емкостью 400 т составит 0,17 с, Весовая скорость разливки на сля- бовой МНЛЗ Q составляет 5,0 т/мин или 83,0 кг/с:

Высота активного слоя металла в вакууме равна 50 мм, что соответствует необходимости применения коэффициента 100 в формуле.

Плотность жидкого металла (Р) при :нимаем равной 7300 кг/м , тогда

принимаем S

inn 0,17-83 . г °° 0 0577300 . V

Технико-экономические преимущества способа заключаются в следующем.

За счет рациональной площади поверхности зеркала металла в промежуточном вакуумном ковше в 1,5 раза повысится степень дегазации и раскисления в объеме металла, находящегося в промежуточном вакуумном ковше, что позволяет получать металл по степени завершенности зтих процессов близким к состоянию равновесия с минимальным содержанием газов и оксидных неметаллических включений, Например, в легированных конструкционных марках стали содержание кислорода снижено до О,002%,.а водорода - до 0,0001- 0,0002%.

Ф о р м у л а изобретения

Способ поточного вакуумирования металла при непрерывной разливке, включающий обработку металла в промежуточном вакуумном ковще и подачу обработанного металла в кристаллиза 15004

тор, отличаю Ц и и с я тем, что, с целью улучшения качества металла аа счет повьпиения эффективности процесса вакуумирования, площадь S поверхности черкала металла в промежуточном вакуумном корше устанавливают по зависимости

S к.,

. . h р

10

К 60-100 - коэффициент, зависящий от высоты активного слоя металла в промежуточном вакуумном ковше;

t - время воздействия вакуума на струю металла, С}

О - весовая скорость поступления струи металла в промежуточный вакуумный ковш, кг/с;

h - высота активного слоя металла в промежуточном вакуумном ковше, м;

плотность жидкого металла, кг/м .

f

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ РАЗЛИВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2082543C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| Установка для внепечного рафинирования | 1981 |

|

SU1041580A1 |

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

| Способ производства непрерывно-литой подшипниковой стали | 1988 |

|

SU1696492A1 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ ОБРАБОТКИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ | 1991 |

|

RU2025200C1 |

| Установка поточного вакуумирования стали | 1990 |

|

SU1778195A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066589C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092271C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2034680C1 |

Изобретение относится к металлургии , в частности, к непрерывной разливке стали. Цель - улучшение качества металла за счет повышения эффективности процесса вакуумирования. В промежуточном вакуумном ковше создают вакуум, дегазируя и раскисляя сталь. Площадь поверхности зеркала металла в промежуточном вакуумном ковше определяют в зависимости от времени воздействия металла на струю, весовой скорости истечения металла и высоты активного слоя металла в промежуточном вакуумном ковше, что позволяет повысить степень дегазации и раскисления стали и получить металл с минимальным содержанием газов и неметаллических включений. 1 ил.

| Металлургическое оборудование для доменных цехов и установок непрерывной разливки стали, 1-69-19: Сборник НИИинформтяжмаш, 1969, с 25-30 |

Авторы

Даты

1989-08-15—Публикация

1987-08-31—Подача