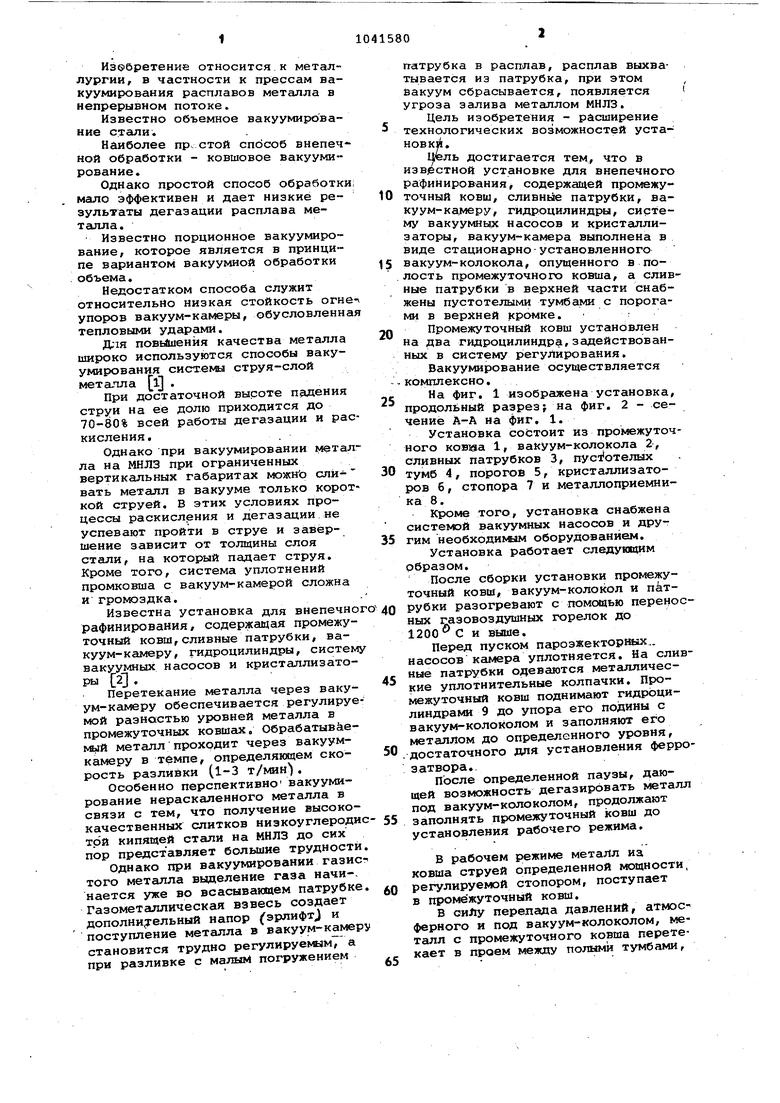

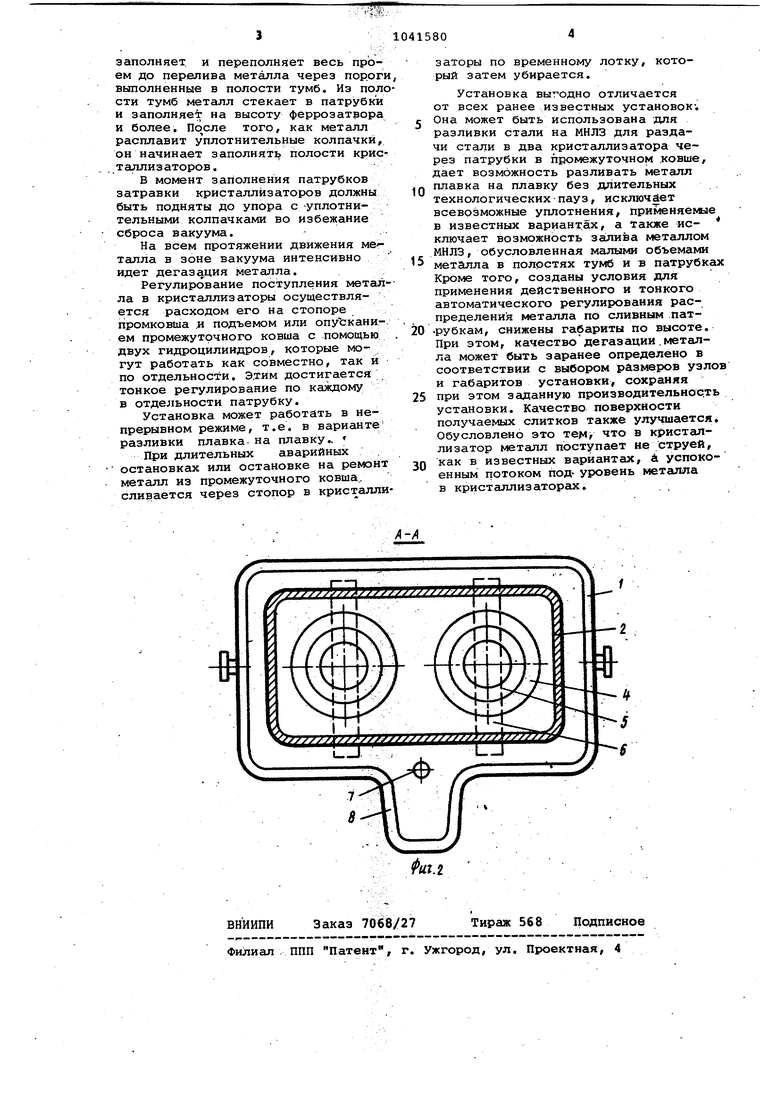

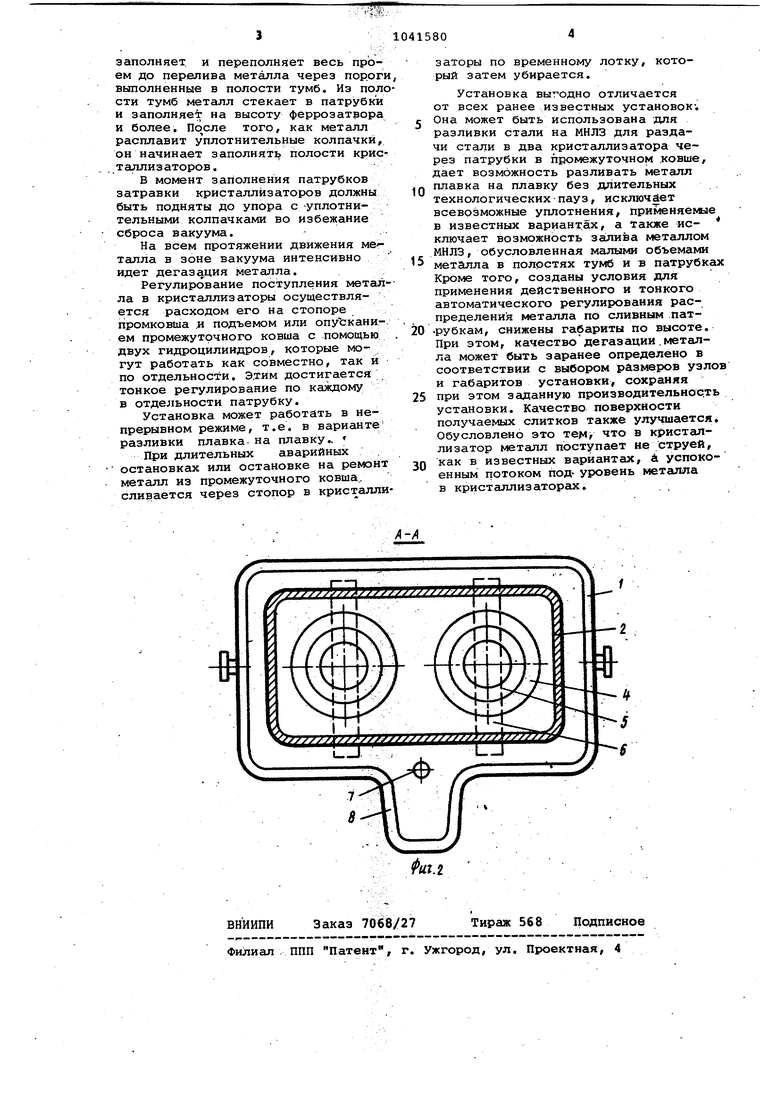

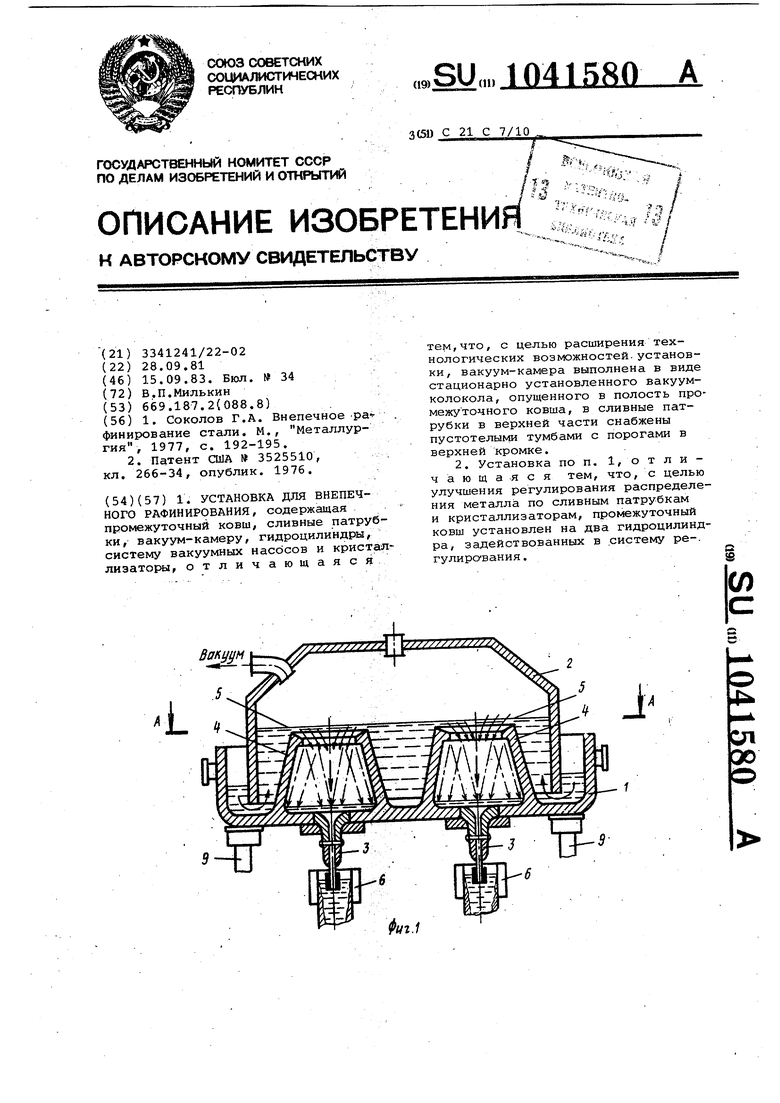

Изобретение относится к металлургии, в частности к прессам вакуумирования расплавов металла в непрерывном потоке. Известно объемное вакуумирование стали. . Наиболее пр. стой способ внепеч ной обработки - ковшовое вакуумирование. Однако простой способ обработк мало эффективен и дает низкие результаты дегазации расплава металла. Известно порционное вакуумирование, которое является в принципе вариантом вакуумной обработки объема. Недостатком способа служит относительно низкая стойкость огн упоров вакуум-камеры, обусловленн тепловыми ударами. Д;1Я повышения качества металла широко используются способы вакуумирования систегФа струя слой металла l . При достаточной выроте пэдения струи на ее долю приходится до 70-80% всей работы дегазации и ра кисления. Однако при вакуумировании мета ла на МНЛЗ при ограниченных вертикальных габаритах можно слйвать металл в вакууме только коро кой струей. В этих условиях процессы раскисления и дегазации не успевают пройти в струе и завершение зависит от толщины слоя стали, на который падает струя. Кроме того, система уплотнений промковша с вакуум-камерой сложна и громоздка. Известна установка для внепечн рафинирования, содержащая промежу точный ковш,сливные патрубки, вакуум-камеру, гидроцилиндры, систем вакуумных насосов и кристаллизаторы 2. Перетекание металла через вакуум-камеру обеспечивается регулируе мой разностью уровней металла в промежуточных ковшах, ОбрабатывйемаЛ металл проходит через вакуумкамеру в темпе, определякяцем с корость разливки (1-3 т/мин). Особенно перспективно вакуумирование нераскгшенного металла в связи с тем, что получение высококачественных слитков низкоуглероди той кипящей стали на МНЛЗ до сих пор представляет большие трудности Однако при вакуумировании газис того металла выделение газа начи-. нается уже во всасыванвдем патрубке Газометаллическая взвесь создает дополни -ельный напор (эрлифт и поступление металла в вакуум-камер становится трудно регулируеким, а при разливке с малым погружением ггатрубка в расплав, расплав выхватывается из патрубка, при этом вакуум сбрасывается, появляется угроза залива металлом МНЛЗ. Цель изобретения - расширение технологических возможностей установки, Цель достигается тем, что в ИЗВЕСТНОЙ установке для внепечного рафинирования, содержащей промежуточный ковш, сливные патрубки, вакуум-камеру, гидроцилиндры, систему вакуумных насосов и кристаллизаторы, вакуум-камера выполнена в виде стационарно установленного вакуум-колокола, опущенного в полость промежуточного ковша, а сливные патрубки в верхней части снабжены пустотелыми тумбами с порогами в верхней кромке. Промежуточный ковш установлен на два гидроцилиндра,задействованных в систему р егуЛирования. Вакуумирование осуществляется комплексно. На фиг. 1 изображена установка, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1, Установка состоит из промежуточного ковиа 1, вакуум-колокола 2, сливных патрубков 3, пустотелых тумб 4, порогов 5, кристаллизаторов б, стопора 7 и металлоприемника 8. Кроме того, установка снабжена системой вакуумных насосов и другим необходимым оборудованием. Установка работает следующим образом. После сборки установки промежуточный ковш, вакуум-колокол и пйтрубки разогревают с помощью переносных газовоздушных горелок по 1200 С и выше. Перед пуском пароэжекторжлх.. насосовKciMepa уплотняется. На сливные патрубки одеваются металлические уплотнительные колпачки. Промежуточный ковш поднимают гидроцилиндрами 9 до упора его подины с вакуум-колоколом и заполняют его металлом до определенного уровня, достаточного для установления ферро3атвора. После определенной паузы, дающей возможность дегазировать ютaлл под вакуум-колоколом, продолжают заполнять промежуточный ковш до установления рабочего режима, В рабочем режиме металл из ковша струей определенной мощности, регулируемой стопором, поступает в промежуточный ковш. В силу перепада давлений, атмосферного и под вакуум-колоколом, меТс1ЛЛ с промежуточного ковша перетекает в проем между полыми тумбами.

заполняет и переполняет весь проем до перелива металла через порог вьшолненные в полости тумб. Из полсти тумб металл стекает в патрубки и заполняет на высоту феррозатвора и более. Помеле того, как металл расплавит уплотнительные колпачки, он начинает заполнят полости кристалли3аторов.

В момент заполнения патрубков затравки кристаллизаторов должны быть подняты до упора с уплотнительными колпачками во избежание сброса вакуума.

На всем протяжении движения ме талла в зоне вакуума интенсивно идет дегаз§.ция металла.

Регулирование поступления металла в кристаллизаторы осуществляется расходом его на стопоре промковша .и подъемом или опуЪканиг ем промежуточного ковша с помощью двух гидроцилиндров, которые могут работать как совместно, так и по отдельности. Э.тим достигается тонкое регулирование по каждому в отдельности патрубку.

Установка может работать в непрерывном режиме, т.е. в варианте разливки плавка- на плавку..

При длительных аварийных остановках или остановке на ремонт металл из промежуточного ковша., сливается через стопор в кристаллизаторы по временному лотку, который затем убирается.

Установка выгодно отличается от всех ранее известных установок; Она может быть использована Для разливки стали на МНЛЗ для раздачи стали в два кристаллизатора через патрубки в промежуточном ковше, дает возможность разливать металл плавка на плавку без дтгительных

0 технологических пауз, исключает всевозможные уплотнения, применяемые в известных вариантах, а также ис- ключает возможность залива металлом МНЛЗ, обусловленная малыми объемами

5 металла в полостях тумб и в патрубках Кроме того, созданы условия для применения действенного и тонкого автоматического регулирования распределения металла по сливным пат0рубкам, снижены габариты по высоте. При этом, качество дегазации.металла может быть заранее определено в соответствии с выбором размеров узлов и габаритов установки, сохраняя 5 при этом заданную производительнорть установки. Качество поверхности получаемых слитков также улучшается. Обусловлено это тем что в кристаллизатор металл поступает не струей, как в известных вариантах, А успоко0енным потоком под- уровень металла в кристаллизаторгос.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ ОБРАБОТКИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОМ ЛИТЬЕ | 1991 |

|

RU2025200C1 |

| КОМБИНИРОВАННЫЙ БЕССТОПОРНЫЙ ПРОМЕЖУТОЧНЫЙ КОВШ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК ДЛЯ ВАКУУМИРОВАНИЯ РАСПЛАВА МЕТАЛЛА В ПОТОКЕ ПРИ РАЗЛИВКЕ ЕГО ПО ОТДЕЛЬНЫМ КРИСТАЛЛИЗАТОРАМ | 1999 |

|

RU2162768C2 |

| Установка поточного вакуумирования стали | 1990 |

|

SU1778195A1 |

| УСТРОЙСТВО ДЛЯ СТРУЙНОГО ВАКУУМИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ РАЗЛИВКИ | 1992 |

|

RU2038386C1 |

| СПОСОБ ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ РАЗЛИВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2082543C1 |

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2004 |

|

RU2269579C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2066589C1 |

| Способ поточного вакуумирования металла при непрерывной разливке | 1987 |

|

SU1500434A1 |

1. УСТАНОВКА ДЛЯ ВНЕПЕЧНОГО РАФИНИРОВАНИЯ, содержащая промежуточный ковш, сливные патрубки, вакуум-камеру, гидроцилиндры, систему вакуумных насосов и кристаллизаторы, отличающаяся тем,что, с целью расширения технологических возможностей, установки, вакуум-камера выполнена в виде стационарно установленного вакуумколокола, опущенного в полость промежуточного ковша, в сливные патрубки в верхней части снабжены пустотелыми тумбами с порогами в верхней кромке. 2. Установка по п, 1,отличающаяся тем, что, с целью улучшения регулирования распределения металла по сливным патрубкам и кристаллизаторам, промежуточный ковш установлен на два гидроцилиндра, задействованных в систему ре-, гулиро-вания. (Л с ел эо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Соколов Г.А | |||

| Внепечное Pa-f финирование стали | |||

| М., Металлургия, 1977, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3525510, кл | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1983-09-15—Публикация

1981-09-28—Подача