Изобретение относится к весоизмерительной .технике и может быть

использовано в автоматических дозировочных комплексах для управления

процессами весового порционного дозирования сыпучих материалов на предприятиях пищевой и химической промышленности,

Цель изобретения - повышение производительности весового порционного дозирования при заданной точности.

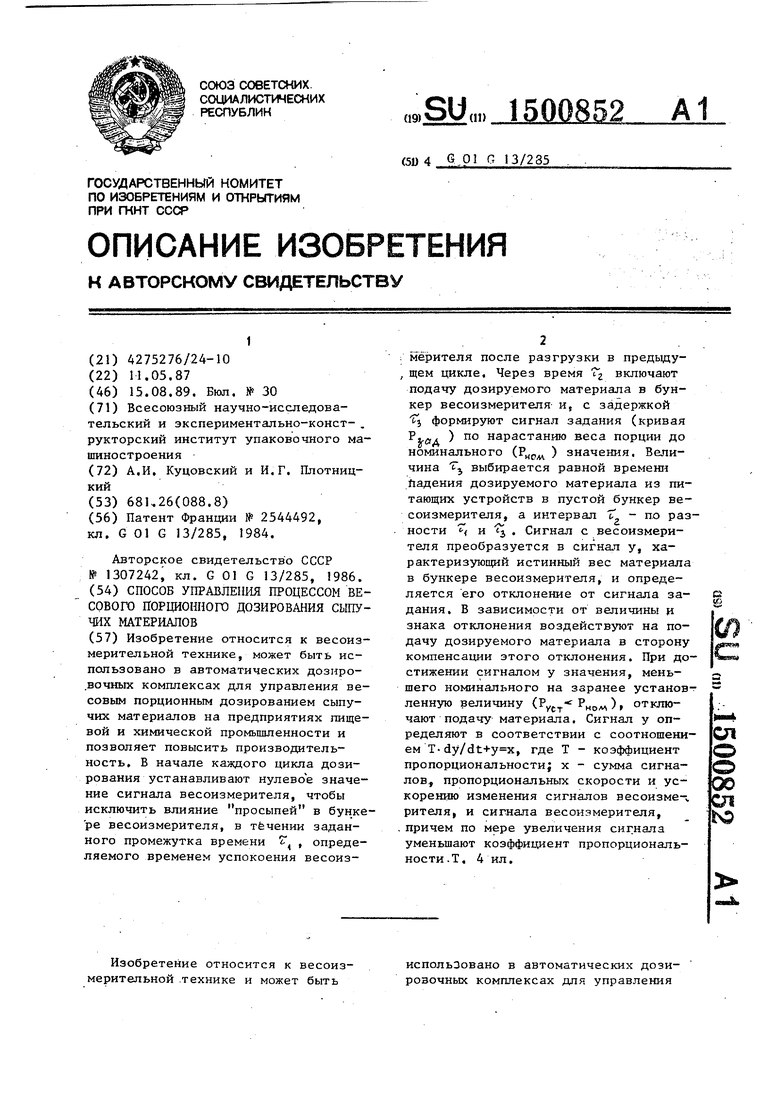

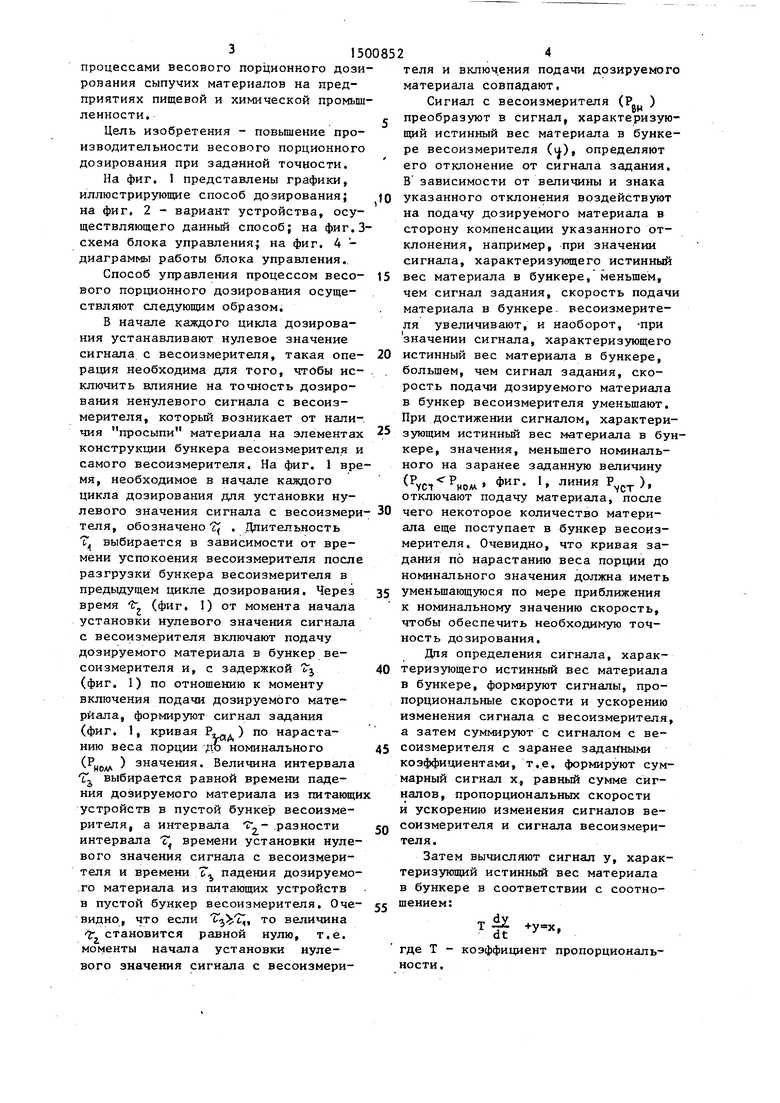

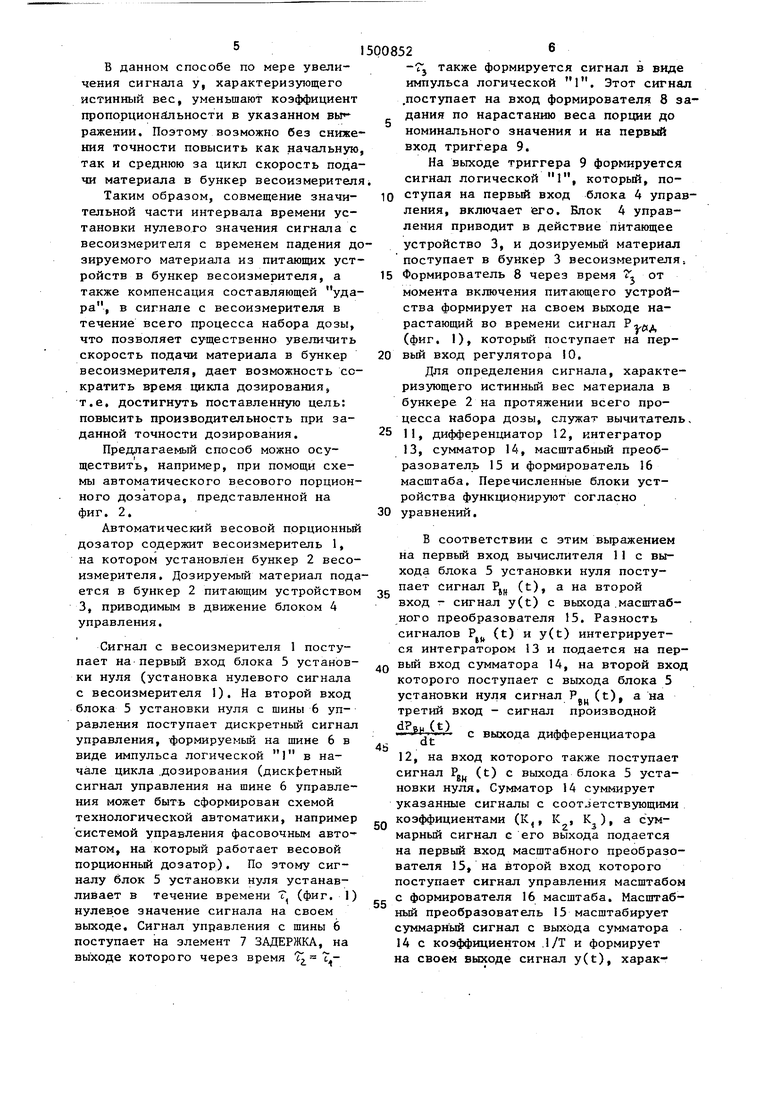

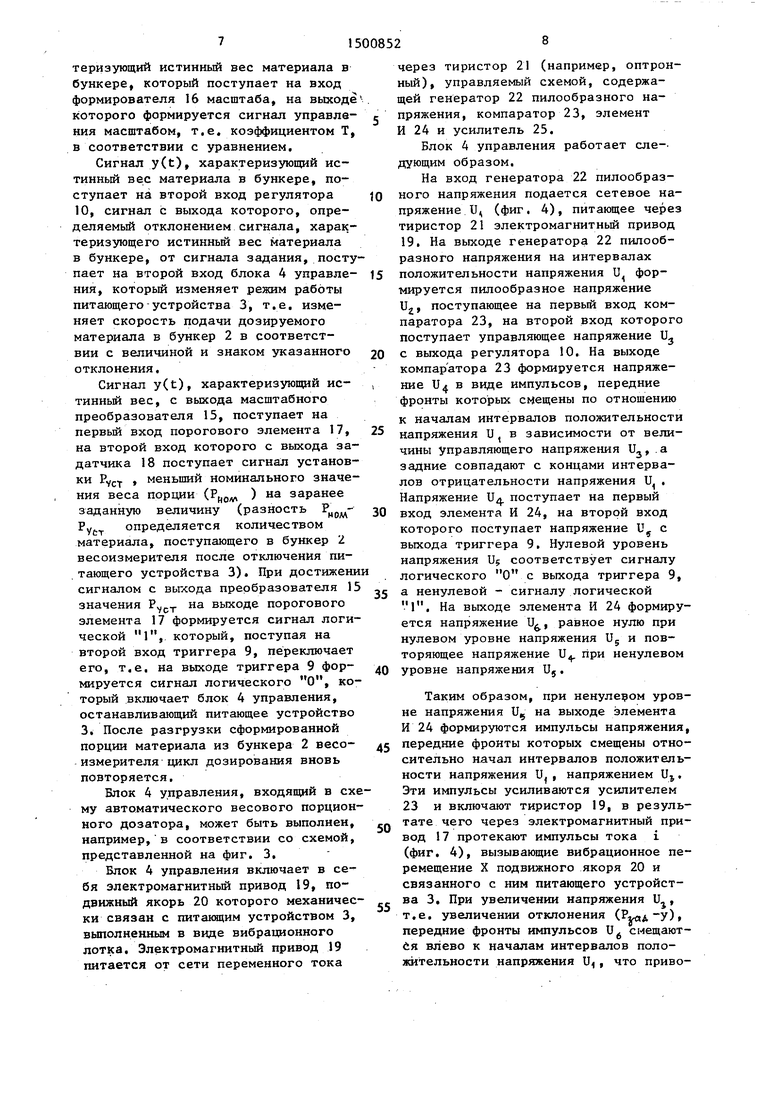

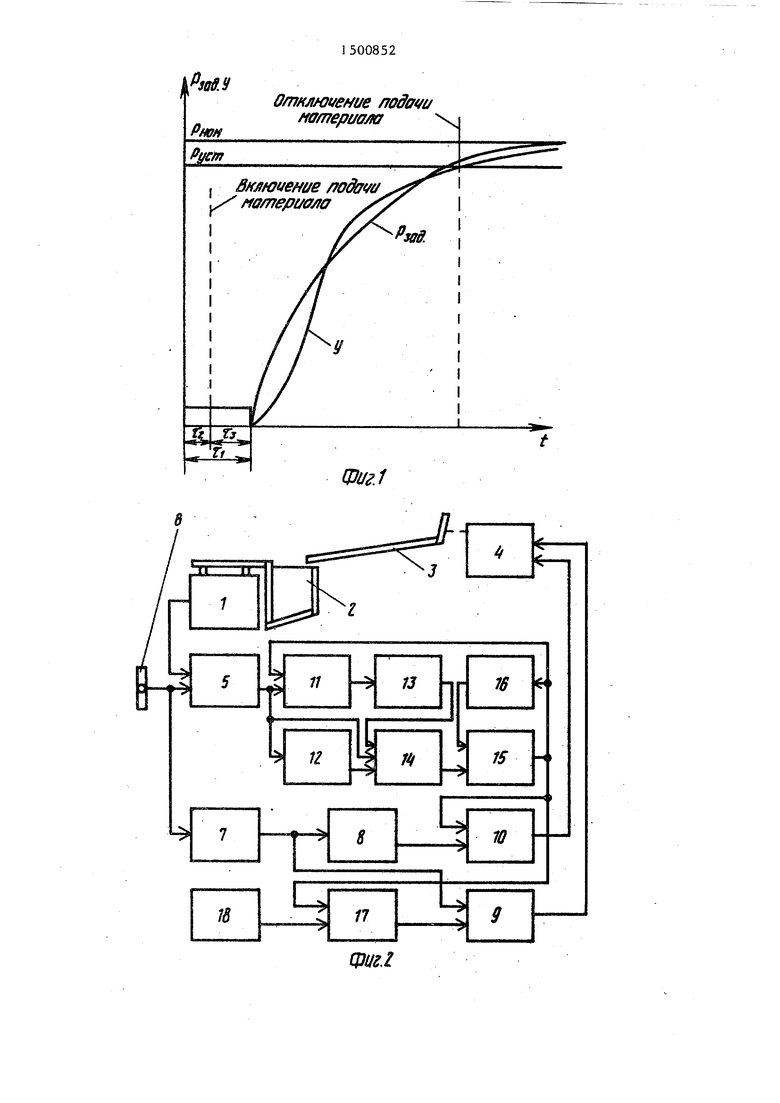

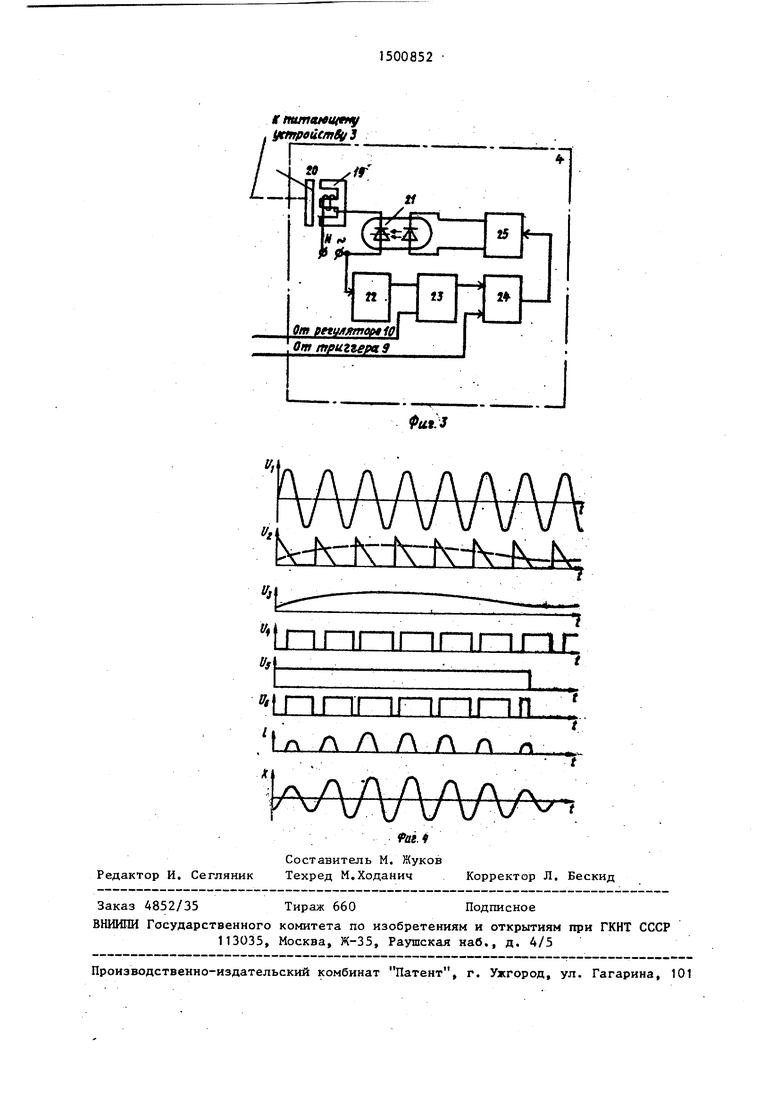

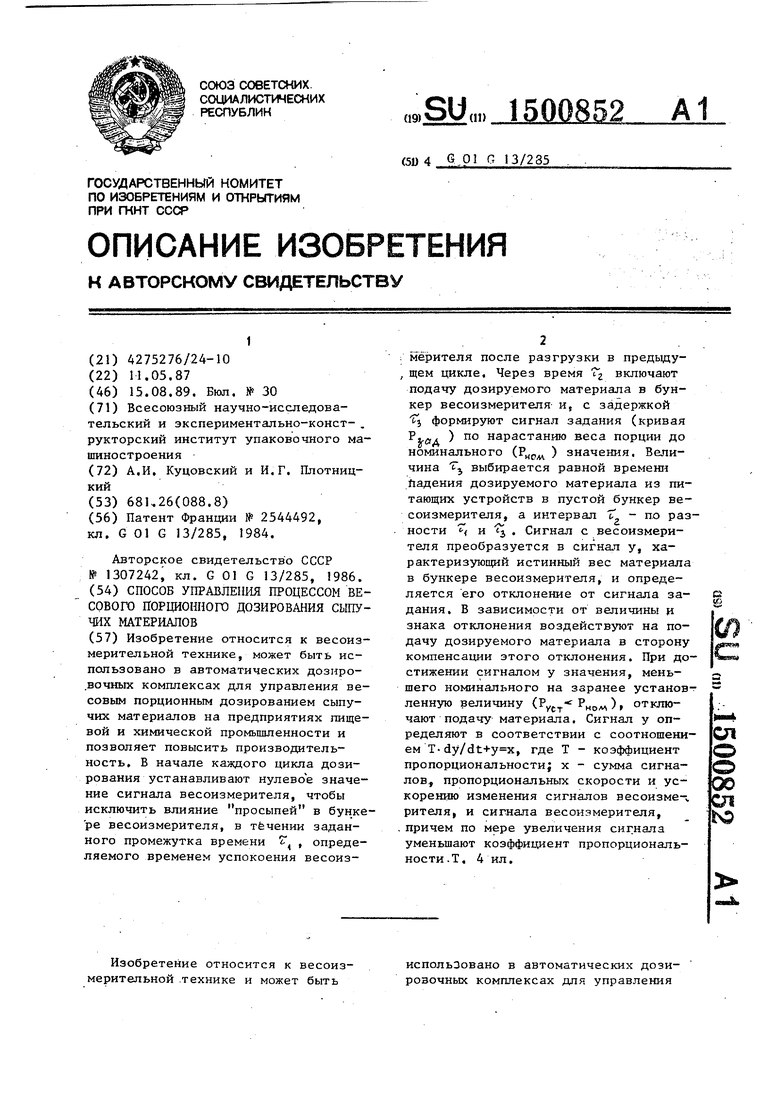

На фиг, 1 представлены графики, иллюстрирующие способ дозирования; на фиг, 2 - вариант устройства, осуществляющего данный способ; на фиг,3- схема блока управления; на фиг, 4 - диаграммы работы блока управления..

Способ управления процессом весе- вого порционного дозирования осуществляют следующим образом,

В начале каждого цикла дозирования устанавливают нулевое значение сигнала с весоизмерителя, такая one- рация необходима для того, чтобы ис- ключить влияние на точность дозирования ненулевого сигнала с весоизмерителя, который возникает от нали-. чин просыпи материала на элементах конструкции бункера весоизмерителя и самого весоизмерителя. На фиг. i время, необходимое в начале каждого цикла дозирования для установки нулевого значения сигнала с весоизмери-

теля.

t. . .Длительность зависимости от вреТ. выбирается в

т

мени успокоения весоизмерителя посл разгрузки бункера весоизмерителя в предьщущем цикле дозирования. Через время tl (фиг, 1) от момента начала установки нулевого значения сигнала с весоизмерителя включают подачу дозируемого материала в бункер весоизмерителя и, с задержкой t j (фиг, 1) по отношению к моменту включения подачи дозируемого материала, формируют сигнал задания (фиг, 1, кривая ) по нарастанию веса порции до номинального ноАА значения. Величина интервала Tj выбирается равной времени падения дозируемого материала из питающ устройств в пустой бункер весоизмерителя, а интервала Т- разности интервала Т времени установки нулевого значения сигнала с весоизмерителя и времени 7 падения дозируемо .го материала из питающих устройств в пустой бункер весоизмерителя. Очевидно, что если величина

7, становится равной нулю, т,е.

моменты начала установки нулевого значения сигнала с весоизмери,

Q

5

0 . 5 0

5

0

5

0

5

теля и включения подачи дозируемого материала совпадают.

Сигнал с весоизмерителя (Р ) преобразуют в сигнал, характеризующий истинный вес материала в бункере весоизмерителя (i), определяют его отклонение от сигнала задания, В зависимости от величины и знака указанного отклонения воздействуют на подачу дозируемого материала в сторону компенсации указанного отклонения, например, при значении сигнала, характеризующего истинный вес материала в бункере, меньшем, чем сигнал задания, скорость подачи материала в бункере, весоизмерителя увеличивают, и наоборот, -при значении сигнала, характеризующего истинный вес материала в бункере, большем, чем сигнал задания, скорость подачи дозируемого материала в бункер весоизмерителя уменьшают. При достижении сигналом, характеризующим истинный вес материала в бункере, значения, меньшего номинального на заранее заданную величину

- 1 «™« PVCT) отключают подачу материала, после

чего некоторое количество материала еще поступает в бункер весоизмерителя. Очевидно, что кривая задания по нарастанию веса порции до номинального значения должна иметь уменьшающуюся по мере приближения к номинальному значению скорость, чтобы обеспечить необходимую точность дозирования.

Для определения сигнала, характеризующего истинный вес материала в бункере, формируют сигналы, пропорциональные скорости и ускорению изменения сигнала с весоизмерителя, а затем суммируют с сигналом с весоизмерителя с заранее заданными коэффициентами, т,е, формируют суммарный сигнал X, равный сумме сигналов, пропорциональных скорости и ускорению изменения сигналов весоизмерителя и сигнала весоизмерителя .

Затем вычисляют сигнал у, характеризующий истинный вес материала в бункере в соответствии с соотношением:

if -.

где Т - коэффициент пропорциональности.

в данном способе по мере увеличения сигнала у, характеризующего истинный вес, уменьшают коэффициент пропорциональности в указанном вы ражении. Поэтому возможно без снижения точности повысить как начальную так и среднюю за цикл скорость подачи материала в бункер весоизмерителя

Таким образом, совмещение значительной части интервала времени установки нулевого значения сигнала с весоизмерителя с временем падения дозируемого материала из питающих устройств в бункер весоизмерителя, а также компенсация составляющей удз- ра, в сигнале с весоизмерителя в течение всего процесса набора дозы, что позволяет существенно увеличить скорость подачи материала в бункер весоизмерителя, дает возможность сократить время цикла дозирования, т.е. достигнуть поставленную цель: повысить производительность при заданной точности дозирования.

Предлагаемый способ можно осуществить, например, при помощи схемы автоматического весового порционного дозатора, представленной на фиг. 2,

Автоматический весовой порционньй дозатор содержит весоизмеритель 1, на котором установлен бункер 2 весоизмерителя. Дозируемый материал подается в бункер 2 питающим устройством 3, приводимым в движение блоком 4 управления.

Сигнал с весоизмерителя 1 поступает на первьй вход блока 5 установки нуля (установка нулевого сигнала с весоизмерителя 1), На второй вход блока 5 установки нуля с шины 6 управления поступает дискретный сигнал управления, -формируемьш на шине 6 в виде импульса логической 1 в начале цикла .дозирования (диск эетный сигнал управления на шине 6 управления может быть сформирован схемой технологической автоматики, например системой управления фасовочным автоматом, на который работает весовой порционный дозатор), По этому сигналу блок 5 установки нуля устанавливает в течение времени Т (фиг, 1) нулевое значение сигнала на своем выходе. Сигнал управления с шины 6 поступает на элемент 7 ЗАДЕРЖКА, на выходе которого через время .

10

008526

-Tj также формируется сигнал в виде импульса логической 1, Этот сигнал .поступает на вход формирователя 8 задания по нарастанию веса порции до номинального значения и на первый вход триггера 9,

На вьгеоде триггера 9 формируется сигнал логической 1, который, поступая на первый вход блока 4 управления, включает его. Блок 4 управления приводит в действие питающее устройство 3, и дозируемый материал поступает в бункер 3 весоизмерителя 15 Формирователь 8 через время , от момента включения питающего устройства формирует на своем выходе нарастающий во времени сигнал г, (фиг, 1), который поступает на первый вход регулятора 10,

Для определения сигнала, характеризующего истинный вес материала в бункере 2 на протяжении всего процесса набора дозы, служат вычитатель, 11, дифференциатор 12, интегратор 13, сумматор 14, масштабный преобразователь 15 и формирователь 16 масштаба. Перечисленные блоки устройства функционируют согласно уравнений.

20

25

30

6

0

В соответствии с этим вьфажениен на первьй вход вычислителя 11 с выхода блока 5 установки нуля поступает сигнал Pj (t), а на второй вход - сигнал y(t) с выхода.масштабного преобразователя 15, Разность сигналов (t) и y(t) интегрируется интегратором 13 и подается на первый вход сумматора 14, на второй вход которого поступает с выхода блока 5 установки нуля сигнал Р,„ (t), а на

р Н

третий вход - сигнал производной dPsM(t)

6

dt

12, на

0

5

с выхода дифференциатора

вход которого также поступает сигнал Pgj (t) с выхода блока 5 установки нуля. Сумматор 14 суммирует указанные сигналы с соответствующими коэффициентами (К, К , К ), а суммарный сигнал с его выхода подается на первый вход масштабного преобразователя 15, на второй вход которого поступает сигнал управления масштабом с формирователя 16 масштаба. Масштабный преобразователь 15 масштабирует суммарный сигнал с выхода сумматора 14 с коэффициентом .1/Т и формирует на своем выходе сигнал y(t), характериэующий истинный вес материала в бункере, который поступает на вход формирователя 16 масштаба, на выходе которого формируется сигнал управле- ния масштабом, т.е. коэффициентом Т, в соответствии с уравнением.

Сигнал y(t), характеризующий истинный вес материала в бункере, поступает на второй вход регулятора 10, сигнал с выхода которого, определяемый отклонением сигнала, характеризующего истинный вес материала в бункере, от сигнала задания, поступает на второй вход блока 4 управле- ния, который изменяет режим работы питающего устройства 3, т.е. изменяет скорость подачи дозируемого материала в бункер 2 в соответствии с величиной и знаком указанного отклонения.

Сигнал y(t), характеризующий ис- тинньй вес, с выхода масштабного преобразователя 15, поступает на первый вход порогового элемента 17, на второй вход которого с выхода за- датчика 18 поступает сигнал установки Рус , меньший номинального значения веса порции (. ) на заранее заданную величину (разность Рцрдд Ру. определяется количеством материала, поступающего в бункер 2 весоизмерителя после отключения питающего устройства 3). При достижени сигналом с выхода преобразователя 15 значения Р-уру на выходе порогового элемента 17 формируется сигнал логической 1, который, поступая на второй вход триггера 9, переключает его, т.е. на выходе триггера 9 фор- мируется сигнал логического О, который включает блок 4 управления, останавлйвгиощий питающее устройство 3. После разгрузки сформированной порции материала из бункера 2 весо- измерителя цикл дозирования вновь повторяется.

Блок 4 управления, входящий в схему автоматического весового порционного дозатора, может быть выполнен, например, в соответствии со схемой, представленной на фиг. 3,

Блок 4 управления включает в себя электромагнитный привод 19, подвижный якорь 20 которого механичес- ки связан с питакицим устройством 3, выполненным в виде вибрационного лотка. Электромагнитный привод 19 питается от сети переменного тока

Q j

.

5

через тиристор 21 (например, оптрон- ный), управляемый схемой, содержащей генератор 22 пилообразного напряжения, компаратор 23, элемент И 24 и усилитель 25.

Блок 4 управления работает еле-, дующим образом.

На вход генератора 22 пилообразного напряжения подается сетевое напряжение U (фиг, 4), питающее через тиристор 21 электромагнитный привод 19, На выходе генератора 22 пилообразного напряжения на интервалах положительности напряжения U. формируется пилообразное напряжение Uj, поступающее на первый вход компаратора 23, на второй вход которого поступает управляющее напряжение U с выхода регулятора 10, На выходе компаратора 23 формируется напряжение и в виде импульсов, передние фронты которых смещены по отношению к началам интервалов положительности напряжения U, в зависимости от величины управляющего напряжения Uj,.а задние совпадают с концами интервалов отрицательности напряжения U , Напряжение U поступает на первый вход элемента И 24, на второй вход которого поступает напряжение U с выхода триггера 9, Нулевой уровень напряжения Uf соответствует сигналу логического О с выхода триггера 9, а ненулевой - сигналу логической 1, На выходе элемента И 24 формируется напряжение U, равное нулю при нулевом уровне напряжения Ug и повторяющее напряжение U при ненулевом уровне напряжения Uj.

Таким образом, при ненулевом уровне напряжения U на выходе элемента И 24 формируются импульсы напряжения, передние фронты которых смещены относительно начал интервалов положительности напряжения U, напряжением Uj, Эти импульсы усиливаются усилителем 23 и включают тиристор 19, в результате чего через электромагнитный привод 17 протекают импульсы тока i (фиг. 4), вызывающие вибрационное перемещение X подвижного якоря 20 и связанного с ним питающего устройства 3, При увеличении напряжения U , т.е. увеличении отклонения (), передние фронты импульсов U смещают- йя влево к началам интервалов положительности напряжения U, что приводит к увеличению импульсов тока i, протекающих через электромагнитный привод 19, а соответственно амплитуды перемещения X, т.е. к увеличению подачи дозируемого продукта.

При уменьшении напряжения Uj, т.е. уменьшении отклонения () передние фронты импульсов U смещаются вправо от начал интервалов положительности напряжения U, что приводит к уменьшению импульсов тока i, протекающих через электромагнитный привод 19 и соответственно амплитуды перемещения X, т.е. к уменьшению подачи дозируемого продукта.

При достижении сигналом у значения Ру на выходе триггера 9 формируется сигнал логического О, т.е.

напряжение напряжение

и,

и,

у

6

и, следовательно, становятся равными

нулю, тиристор 21 выключается, прекращается вибрационное перемещение X и подача дозируемого продукта.

Формирователь 8 задания может быт реализован, например, при помощи операционного усилителя, охваченного отрицательной обратной связью через параллельную RC-цепь, на вхоа которого подают сигнал, пропорциональный Р, . .

Форму л а изобретения

Способ управления процессом весового порционного дозирования сыпучих материалов заключающийся в том, что в каждом цикле дозирования первоначально устанавливают нулевое зна

0852 °

териала из питающих устройств в бун- жер, после чего формируют сигнал задания по нарастанию веса порций до номинального значения с задержкой по отношению к моменту включения, равной времени падения материала из питакицих устройств в пустой бункер, формируют сигналы, пропорциональные 1Q скорости и ускорению изменения сигнала весоизмерителя, по которым ляют сигнал у, характеризующий истинный вес материала в бункере в соот- . ветствии с соотношением

15

T..

0

5

0

5

где X - сумма сигналов, пропорцио- . нальных скорости и ускорению изменения сигналов весоизмерителя и сигнала весоизмери- . теля;

Т - коэффициент пропорциональности,

определяют отклонение сигнала у от сигнала задания, в зависимости от величины и знака которого изменяют подачу материала в сторону компенсации этого отклонения, а при достижении сигналом у значения, меньшего номинального на установленную величину, отключают подачу материала, отличающийся тем, что, с целью повышения производительности, включение подачи задерживают по отношению к моменту начала установки нулевого значения сигнала весоизмерителя на время, равное разности интервала времени этого сигнала и времени падения материала, из питаю-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом весового порционного дозирования сыпучих материалов | 1987 |

|

SU1493879A1 |

| Способ управления процессом порционного дозирования сыпучего материала | 1985 |

|

SU1307242A1 |

| Устройство для управления весовым дозатором | 1984 |

|

SU1272313A1 |

| СПОСОБ ИЗМЕРЕНИЯ МАССЫ МАТЕРИАЛА ПРИ ДОЗИРОВАНИИ | 1989 |

|

SU1826711A1 |

| Устройство для управления весовым порционным дозатором | 1991 |

|

SU1830518A1 |

| Устройство управления весовым порционным дозированием | 1978 |

|

SU746198A1 |

| Цифровое устройство управления весовым дозированием | 1983 |

|

SU1177680A1 |

| Устройство для многокомпонентного порционного дозирования компонентов синтетических моющих средств | 1991 |

|

SU1784953A1 |

| Способ весового непрерывногодОзиРОВАНия СыпучиХ МАТЕРиАлОВ | 1979 |

|

SU815516A1 |

| Система весового порционного дозирования | 1979 |

|

SU857723A1 |

Изобретение относится к весоизмерительной технике, может быть использовано в автоматических дозировочных комплексах для управления весовым порционным дозированием сыпучих материалов на предприятиях пищевой и химической промышленности и позволяет повысить производительность. В начале каждого цикла дозирования устанавливают нулевое значение сигнала весоизмерителя, чтобы исключить влияние "просыпей" в бункере весоизмерителя, в течение заданного промежутка времени τ1, определяемого временем успокоения весоизмерителя после разгрузки в предыдущем цикле. Через время τ2 включают подачу дозируемого материала в бункер весоизмерителя и с задержкой τ3 формируют сигнал задания (кривая Рзад) по нарастанию веса порции до номинального (Рном) значения. Величина τ3 выбирается равной времени падения дозируемого материала из питающих устройств в пустой бункер весоизмерителя, а интервал τ2 - по разности τ1 и τ3. Сигнал с весоизмерителя преобразуется в сигнал Y, характеризующий истинный вес материала в бункере весоизмерителя, и определяется его отклонение от сигнала задания. В зависимости от величины и знака отклонения воздействуют на подачу дозируемого материала в сторону компенсации этого отклонения. При достижении сигналом Y значения, меньшего номинального на заранее установленную величину (РустρHOM), ОТКлючАюТ пОдАчу МАТЕРиАлА. СигНАл Y определяют в соответствии с соотношением T.DY/DT +Y=X, где T - коэффициент пропорциональности

X- сумма сигналов, пропорциональных скорости и ускорению изменения сигналов весоизмерителя, и сигнала весоизмерителя, причем по мере увеличения сигнала уменьшают коэффициент пропорциональности T. 4 ил.

чение сигнала весоизмерителя с пустым 40 устройств в пустой бункер, а по

бункером в течение заданного интервала времени, затем включают подачу мамере увеличения сигнала у уменьшают коэффициент пропорциональности Т.

Отключение odot/t/ fiomepuajKr

Фиг.1

. , тг

цзцг.1

ft л

M4 KllX-tH4 lV4

| СПОСОБ ПРОИЗВОДСТВА МОРОЖЕНОГО СЛИВОЧНОГО КРЕМ-БРЮЛЕ (ВАРИАНТЫ) | 2013 |

|

RU2544492C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ управления процессом порционного дозирования сыпучего материала | 1985 |

|

SU1307242A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-15—Публикация

1987-05-11—Подача