4

;о со

00

;о

бункер 2. Эта скорость корректируется сигналом с вычитателя 13, который фиксирует отклонение сигнала с преобразовательного блока 14, характеризующего истинную массу материала в бункере 2, ot сигнала с формирователя 9 сигнала задания. Дополнительная корректировка скорости подачи материала в бункер 2, осуществляемая функциональным блоком 16 и блоком 15 ум

ножения, учитьшает изменение сигнала с датчика 17 напряжения сети. Под,1ча материала в бункер 2 прекращается в тот момент, когда пороговый элемент 18 зафиксирует определенную разность между сигналом с преобразовательного блока 14,характеризующим истинную массу материала в бункере 2, и сигналом с задатчика 19 уставки. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом весового порционного дозирования сыпучих материалов | 1987 |

|

SU1500852A1 |

| Способ управления процессом порционного дозирования сыпучего материала | 1985 |

|

SU1307242A1 |

| Устройство для управления весовым дозатором | 1984 |

|

SU1272313A1 |

| СПОСОБ ИЗМЕРЕНИЯ МАССЫ МАТЕРИАЛА ПРИ ДОЗИРОВАНИИ | 1989 |

|

SU1826711A1 |

| Способ управления вентильным преобразователем | 1986 |

|

SU1374373A1 |

| Многопозиционный регулятор уровня | 1980 |

|

SU930286A1 |

| Способ управления мощностью трехфазной электрокалориферной установки,выполненной на параллельных нагревательных элементах с питанием от управляемого статического преобразователя и устройство для его осуществления | 1982 |

|

SU1334353A1 |

| Устройство для автоматического регулирования возбуждения синхронного двигателя преобразовательного агрегата | 1987 |

|

SU1451828A2 |

| Устройство для дозирования сыпучих материалов | 1982 |

|

SU1044992A1 |

| РЕГУЛЯТОР ПРОЦЕССА ПОРЦИОННОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2065199C1 |

Изобретение относится к технике измерения масс и может быть использовано в автоматических дозировочных комплексах для управления процессами весового порционного дозирования сыпучих материалов. Цель изобретения - повышение производительности дозирования. Сигнал с шины 7 управления устанавливает с помощью блока 6 установки нуля исходное состояние измерителя 1 массы и включает через время, определяемое элементом 8 задержки, триггер 10, который запускает через блок 5 управления электромагнитный привод 4 питающего устройства 3 для бункера 2. Задатчик 12 начальной скорости регулирует с помощью регулятора 11 скорость подачи материала в бункер 2. Эта скорость корректируется сигналом с вычитателя 13, который фиксирует отклонение сигнала с преобразовательного блока 14, характеризующего истинную массу материала в бункере 2, от сигнала с формирователя 9 сигнала задания. Дополнительная корректировка скорости подачи материала в бункер 2, осуществляемая функциональным блоком 16 и блоком 15 умножения, учитывает изменение сигнала с датчика 17 напряжения сети. Подача материала в бункер 2 прекращается в тот момент, когда пороговый элемент 18 зафиксирует определенную разность между сигналом с преобразовательного блока 14, характеризующим истинную массу материала в бункере 2, и сигналом с задатчика 19 уставки. 2 ил.

Изобретену1е относится к технике измерения масс и может быть использовано в автоматических дозировочных комплексах для управления процессом весового порционного дозирования сыпучих материалов.

Целью изобретения является повышение производительности дозирования.

Способ заключается в том, Что в каждом цикле дозирования устанавливают нулевое значение сигнала с измерителя массы и включают подачу дозируемого материала в бункер измерителя массы, В процессе дозирования измеряют напряжение электрической сети, подаваемое на электромагнитный привод вибрационного питающего устройства бункера, формируют сигнал задания по нарастанию массы дозы до номинального значения, преобразуют сигнал с измерителя массы в сигнал, характеризующий истинную массу материала в бункере, получают его отклонение от сигнала задания, находят сумму этого отклонения и сигнала, характеризующего начальную скорость подачи материала в бункер, определяют сигнал управления подачей дозируемого материала из соотношения

и ;, U f(Uc), (1)

где и - сигнал управления;

и - найденная сумма сигналов; Up - напряжение злектрической

сети;

f(Uc) Kj Uf-t- К, ,

К, заданные козффициенты Затем при достижении сигналом, характеризующим истинную массу материала в бункере, значения меньше номинального на заранее заданную величину отключают подачу материала.

Суммарный сигнал определяют по формуле

и

,

(2)

0

5

0

отклонение сигнала, характе- ризующего истинную массу ма- 0 териапа в бункере, от сигнала задания по нарастанию - массы дозы до заданного значения;

сигнал, характеризующий на- 5 чальную скорость подачи материала в бункер; К,К -заданные козффициенты. Формула для определения сигнала

управления принимает вид

I

Уб V iHet- iyfi- r+K.fCUf) ч + K CK it+Kj)

(3)

Из формулы (3) видно, что сигнал 5 управления подачей дозируемого материала и определяют по величине и знаку сигнала отклонения Ug, причем величину сигнала управления U при значении Up О определяют по величине сигнала, характеризующего начальную скорость подачи материала в бункер И c Величина U определяется необходимой начальной скоростью подачи дозируемого материала в бункер измерителя массы при номинальном значении напряжения сети, питающей злект- ромагнитный привод.

Действительная скорость подачи материала Q при помощи вибрационных 0 питакщих устройств с электромагнитным приводом определяется по формуле

Q f(U), (А)

е где f(Ug) - некоторая функция сетевого напряжения, например,

f(0e) и,

коэффициент, зависящий от свойств дозируемого материала.

При отклонении напряжения электрической сети Uj, питающей электромагнитный привод от номинального значения, скорость подачи Q значительно отличается от величины,соотяетствую- щей (при номинальном напряжении электрической сети) сигналу управления U.

Из соотношения (4) следует, что для обеспечения, например, постоянной скорости подачи необходимо стабилизировать на величину напряжения управления и, а величину произведения и f(Ug), а для обеспечения соответствия скорости подачи материала сигналов ( ) необходимо, чтобы этой cyNtMe сигналов также соответствовало произведение U f(Uj),

Из соотношения (3) следует, что

U.f(U,) ( K5U,,) - --, (5)

и при большем значении коэффициента К,

U.f(Uc) K Ug-t- KgUHc.. (6) Квадратичная зависимость скорости подачи дозируемого материала от напряжения электрической сети, питающей электромагнитный привод, в диапазоне типовых отклонений напряжения сети и может быть с достаточной точностью аппроксимирована линейной зависимостью

f(Uc) - KjU.-t- К,,(7)

При выбранном значении коэффициента К величина коэффициента бирается такой, чтобы при номинальном напряжении электрической сети U.. , питающей электромагнитный привод, и отклонении Ug О сигнал управления определялся из соотношения К, НС

и

1 + K,( к,)

(8)

и обеспечивал необходимую начальную скорость подачи материала.

Величина коэффициента К выбирается из условия минимизации отклонения и,, т.е. максимального соответствия сигнала, характеризующего истинную массу Up,, сигналу задания по нарастанию веса Uj.

Таким образом, при изменении напряжения электрической сети Ug, питающей электромагнитный привод, происходит изменение сигнала управления подачей U, которое компенсирует указанное изменение электрической сети.

На фиг.1 изображена структурнЬяГ схема устройства, реализующего спо3879

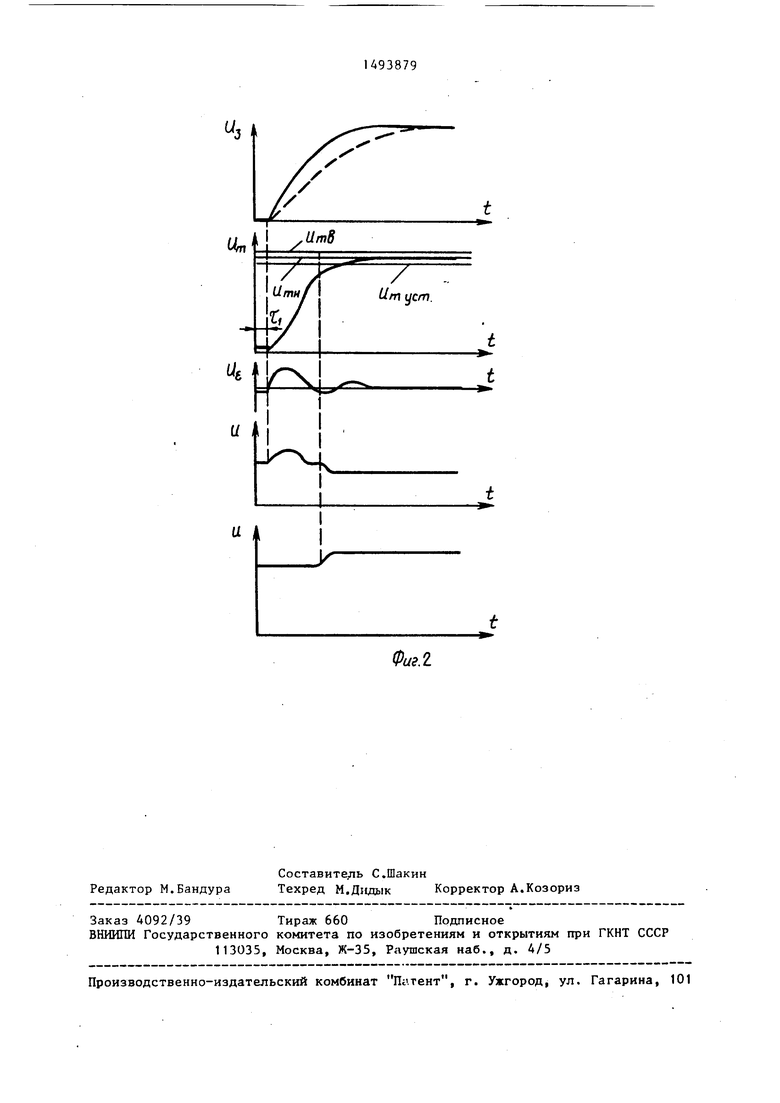

соб; на 4 г.2 - 1..емеин(,е ni v ir i j; мм, иллюстрирующие процссг д- -п ро - ,; ));, стройство содержит нтмррител , i J массы, бункер 2, 11итакадое устроГют- во 3, электромагнгл ньв привод , б;юк 5 управленич, Плок 6 усг:1ноики нуля, кину 7 управления, элемент 8 задержки, формирователь 9 сигнала за10 Дания, триггер 10, регулятор 11, задачик 12 начальной скорости, вы- читатель 13, преобразовательный блок 14, блок 15 умножения, функциональный блок 16, датчик 17 нлпряже15 ния сети, пороговый элемент 18, за- датчик 19 уставки.

Устройство, реализующее способ, работает следующим образом.

Сигнлл с измерителя 1 массы пч сту20 ппет на первый вход блока 6 установки пуля, на второй вход которого с шины 7 управления поступает дискретный сигнал, формируемый на шине 7 в виде импульса логической 1 в нячл25 ле цикла дозирования. По этому сигналу блок 6 установки нуля устанавливает Б течение времени с (фиг.2) нулевое значение сигнала на своем выходе. Сигнал управления с шины 7 по30 ступает на элемент 8 задержки, на выходе которого через время Г также формируется сигнал в виде импульса , логической l. Этот сигнал поступает на вход формирователя 9 сигнала зада35 ния по нарастанию массы дозы до номинального значения и на первый вход триггера 10. На выходе триггера 10 формируется сигнал логической 1, который, поступая на первый

40 вход блока 5 управления, включает его. Блок 5 управления управляет электромагнитным приводом 4, причем в первый момент времени скорость подачи дозируемого материала, обеспечивае45 мая вибрационным питающим устройством 3, приводимым в движение электромагнитным приводом 4, определяется значением сигнала U , поступаклцего на первый вход регулятора 11 с выхода

5Q задатчика начальной скорости 12.

Формирователь 9 сигнала задания формирует на своем выходе нарастающий во времени сигнал U, (фиг.2). Этот сигнал поступает на первый вход

55 вычитателя 13, на второй вход которого с выхода преобразовательного блока 14 поступает сигнал, характеризующий истинную массу материала U (фиг.2),сформированный из сигнала.

поступающего с измерителя 1 массы через блок 6 установки нуля, С выхо- дд вычитателя 13 сигнал отклонения и поступает на второй вход регулятора 11. На третий вход регулятора 11 с выхода блока 15 умножения поступает сигнал, представляющий собой произведение сигнала управления подачей дозируемого материала U, поступающего на первый вход блока 15 умножения, и сигнала, функционально связанного с напряжением U электрической сети, питающей электромагнитный привод 4 (сигнал Kj), который поступает на второй вход блока 15 умножения с выхода функционального блока 16. Блок 16 формирует сигнал К U(.+ К из сигнала, поступающего на его вход с выхода датчика 17 напряжения электрической сети, питающей электромагнитный привод.

Сигнал управления подачей дозируемого материала U, формируемый регулятором 1, поступает на второй вход блока 5 управления, который управляет электромагнитным приводом 4, приводящим в действие вибрационное питающее устройство 3.

Сигнал и, характеризующий истинную массу материала, с выхода преобразовательного блока 14 поступает на первый вход порогового элемента 18, на второй вход которого с выхода за- датчика 19 уставки поступает сигнал тцст меньщий номинального значения массы дозы на заранее заданную величину (разность U,- и опреде- ляется количеством материала, поступающего в бункер 2 после отключения вибрационного питающего устройства 3). При достижении сигналом с выхода преобразовательного блока 14 значения Up,. иа выходе порогового элемента 1 В формируется сигнал логической 1, который, поступая на второй вход триггера 10, переключает его, т.е. на выходе триггера 10 формируется сигнал логического О, который включает блок 5 управления, останавливающий через электромагнитный

привод 4 вибрационное питающее устройство 3. На этом цикл дозирования заканчивается.

Формула изобретения

Способ управления процессом весового порционного дозирования сьтучих

материалов, заключающийся в том,что в каждом цикле дозирования устанавливают нулевое значение сигнала с измерителя массы, включают подачу дозируемого материала в бункер измерителя

массы, формируют сигнал задания по нарастанию массы дозы до номинального значения, преобразуют сигнал с измерителя массы в сигнал, характеризующий истинную массу материала в бункере, получают его отклонение от сигнала задания, определяют сигнал управ ления подачей дозируемого материала, а при достижении сигналом, характеризующим истинную массу материала в

бункере, значения меньще номинального на заранее заданную величину отключают подачу материала, отличающийся тем, что, с целью повьщ ения производительности дозирования, дополнительно в процессе дозирования измеряют напряжение электрической сети, подаваемое на электромагнитный привод вибрационного питающего устройства бункера, находят сумму отклонения сигнала, характеризующего истинную массу материала в бункере от сигнала задания по нарастанию массы дозы до номинального значения, и сигнала, характеризующего

начальную скорость подачи материала в бункер, а сигнал управления подачей дозируемого материала определяют из соотношения

и - к, uf(u) ,

где и - сигнал управлеция;

V - найденная сумма сигналов; и - напряжение электрической

сети;

f(U,) - KjUc-b К,;

и К - заданные коэффициенты.

С/,

Um6

/

tf уст.

| Способ осаждения бора | 1929 |

|

SU13072A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОИЗВОДСТВА МОРОЖЕНОГО СЛИВОЧНОГО КРЕМ-БРЮЛЕ (ВАРИАНТЫ) | 2013 |

|

RU2544492C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-07-15—Публикация

1987-01-08—Подача