го с выхода вычислительного блока 11 поступает сигнал, характеризующий истинную массу материала. Сигнал с выхода регулятора поступает на вход блока 4 управления, который изменяет скорость подачи дозируемого материала в бункер 2 в соответствии с величиной и знаком отклонения. Сигнал истинной массы с выхода вычислительного блока 11 поступает на первый вход порогового элемента 12, на

Изобретение относится к технике измерения масс и может быть использовано в автоматических дозировочных комплексах для управления процессами порционного дозирования сыпучих материалов на предприятиях пищевой и химической промышленности.

Целью изобретения является повышение производительности порционного дозирования при заданной точности дозирования.

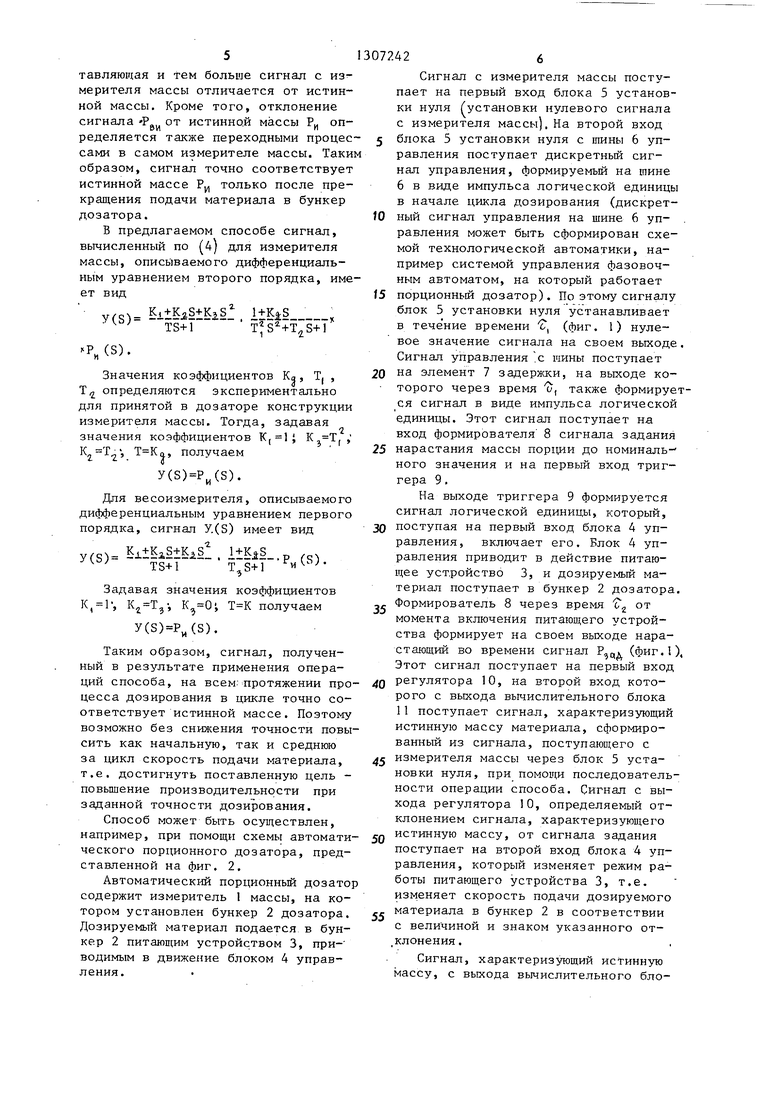

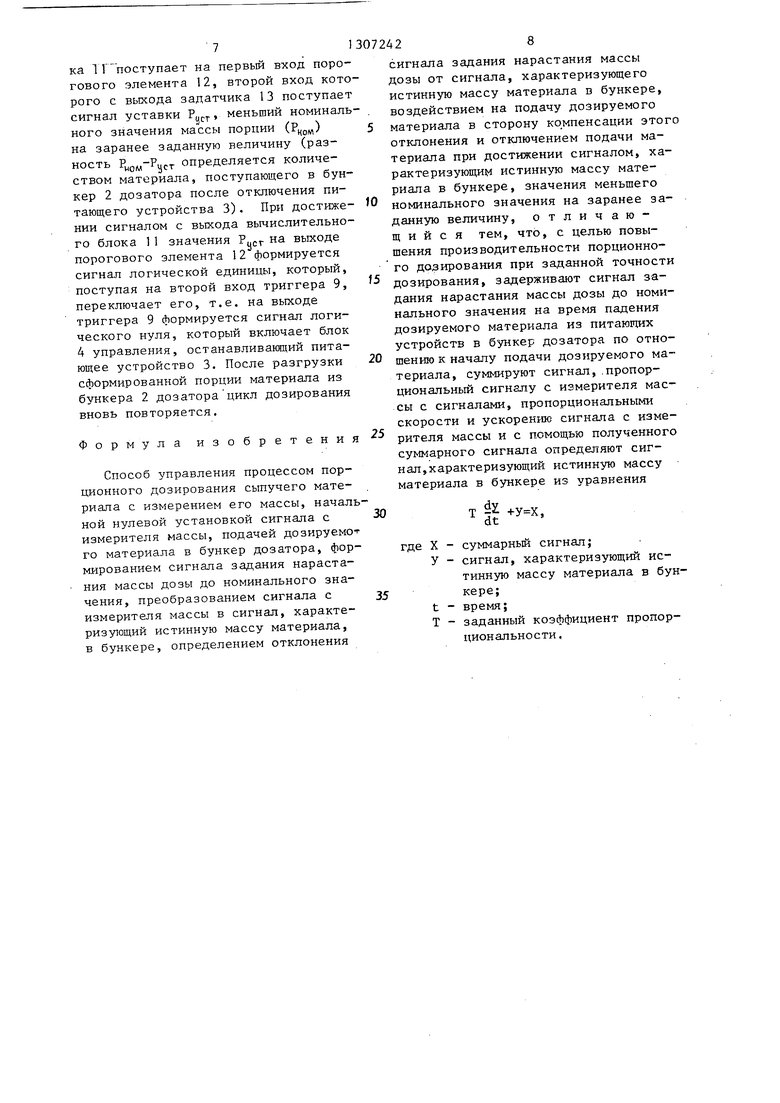

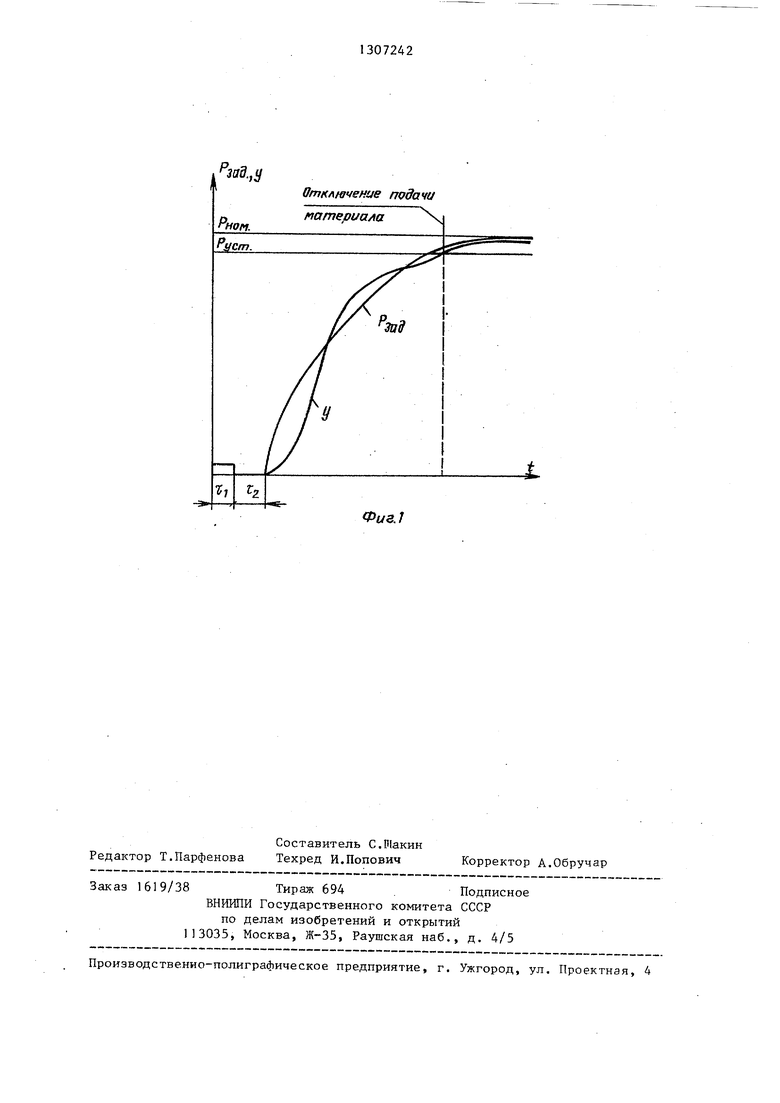

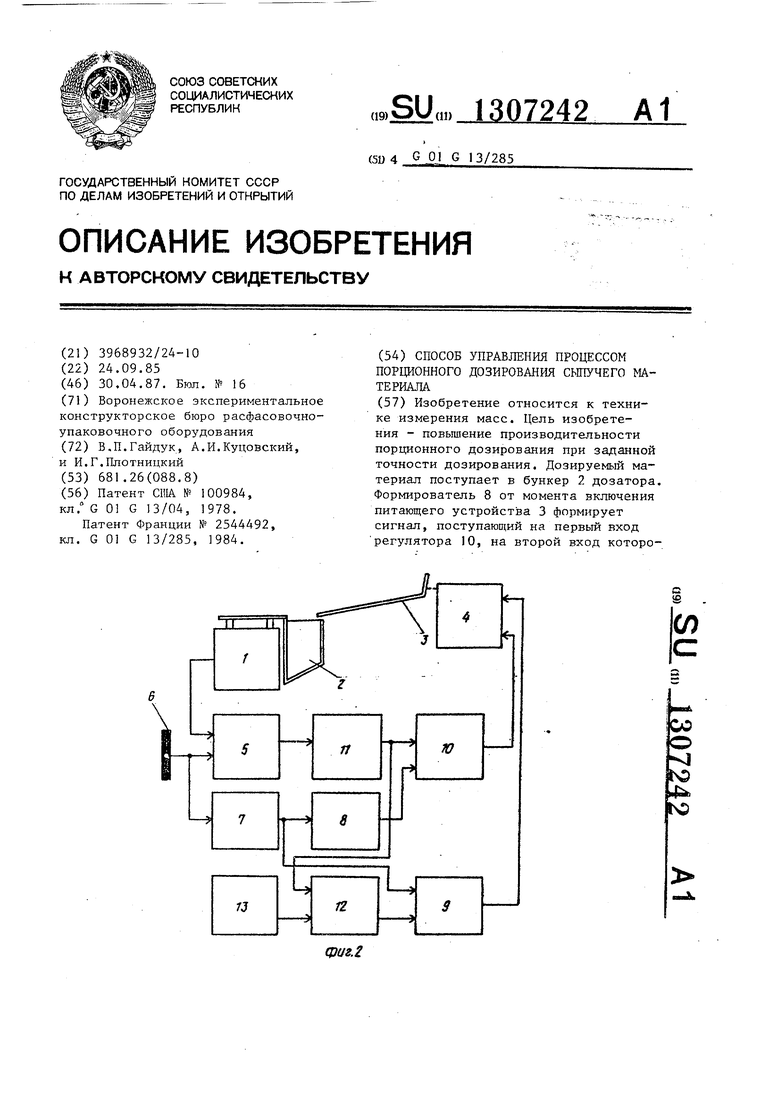

На фиг. 1 представлены графики иллюстрирующие предлагаемьш способ; на фиг. 2 - устройство для осуществления предлагаемого способа.

Способ осуществляют следующим образом.

В начале каж,цого цикла дозирования устанавливают нулевое значение сигнала измерителя массы. Такая операция необходима для того, чтобы исключить влияние на точность дозирования ненулевого сигнала с измерителя массы, который возникает от наличия просыпи материала на элементах конструкции бункера дозатора и самого измерителя массы. На фиг. I время, необходимое в начале каждого цикла дозирования для установки нулевого значения сигнала с измерителя массы, обозначено Z . Длительность Г выбирается в зависимости от времени успокоения измерителя массы после разгрузки бункера дозатора в предыдущем цикле дозирования. После установки нулевого значения сигнала с измерителя массы включается подача дозируемого материала в бункер дозатора и со сдвигом во времени по отвторой вход которого с выхода задат- чика 1 3 поступает сигнал Р. установки, меньший номинального значения массы порции на заданную величину. При достижении сигналом с выхода вычислительного блока 1 1 значения Р,,.т на выходе порогового элемента 12 формируется сигнал, поступающий на вход триггера 9, Сигнал с выхода последнего включает блок 4 управления, останавливающий питаюшее устройство 3. 2 ил

5

0

0

ношению к- этому моменту (фиг. 1,интервал времени С ) формируется сигнал задания (фиг. 1 . кривая ,- по нарастанию массы порции до номинального (Рцд„) значения. Величина интервала времени о. выбирается равной времени падения дозируемого продукта из питающих устройств в бункер весового дозатора. Сигнал с измерителя массы преобразуют в сигнал, характеризующий истинную массу материала в бункере (У), и определяют его отклонение от сигнала задания .

В зависимости от величины и знака указанного отклонения воздействуют на подачу дозируемого материала в сторону компенсации указанного отклонения. Например, при значении сигнала, характеризующего истинную массу материала в бункере, меньшем, чем сигнал задания, скорость подачи дозируемого материала в бунг кер дозатора увеличивают и, наоборот, при значении сигнала, характеризующего истинную массу материала в бункере, большем, чем сигнал задания, скорость подачи дозируемого материала в бункер дозатора уменьшают. Если формировать сигнал задания по нарастанию массы порции одновременно с включением подачи дозируемого материаля в бункер дозатора, то за время .падения материала в

5 бункер (за время запаздывания),т.е. когда сигнал, характеризующий истинную массу материала в бункере, еще равен нулю, сигнал отклонения от задания становится значительным.

что приводит к существенному увели- чению скорости подачи материала в бункер дозатора (особенно при значительной начальной скорости подачи материала, необходимой для обеспечения высокой производительности). Это приводит к ухудшению точности дозирования, а в некоторых случаях - к неустойчивости самого продесса дозирования (процесс становится расходящимся). Поэтому необходимо умень шить скорость дозирования (как начальную, так и среднюю за цикл),что уменьшает производительность дозирования (число циклов дозирования в единицу времени), При достижении сигналом, характеризующим истинную массу материала в бункере дозатора, значения, меньшего номинального на заранее заданную величину ( фиг. 1, линия Рцст-), отключают цода- чу материала, после чего некоторое количество материала еще поступает в бункер. Очевидно, что кривая задания нарастания массы порции до номинального значения должна иметь уменьшающуюся по мере приближения к номи- на:рьному значению скорость, чтобы обеспечить необходимую точность дозирования.

Для определения сигнала, характеризующего истинную массу материала в бункере весового дозатора,формируют сигналы, пропорциональные скорости и ускорению изменения сигнала с измерителя массы, а затем суммир-уют с сигналом с измерителя массы с заранее заданным коэффициентами, т.е. суммарный сигнал

1

V р .v SJEill +V . 1х, ,. 1

(

dt

dt

(О

где К ,К, заранее заданные коэффициенты пропорциональности;Рдц- сигнал с массы. Записав (1) в соответствии с преобразованием Лапласа, получаем

Х(5)К,Рв,(В)+К2-8-Р,,(5)+Кз.8% xP,(S)P,,(S). (К,+К. S+K. S), (2)

где S - оператор Лапласа.

По полученной сумме сигналов X(S) вычисляют сигнал, характеризующий истинную массу из дифференциального уравнения

dt

,

072424

имеклцего в операторной форме вид

y(S)(TS+l)X(S) (3) или с учетом (2)

yfs) 2151 к..±Ьз±к

У(.Ь} g,

Связь сигнала с измерителя массы Pgj, с истинной массой Р материала,

fO поступающего в бункер весового дЬз а-. тора, определяется конструкцией из- мерителя массы, высотой падения ма- териала с питающих устройств в бункер дозатора.

t5 Для измерителя массы, описываемого дифференциальным управлением второго порядка, сигнал Pg, связан с истинной массой Р уравнением

2 d «„

dP.

ар„

Т- --гГ +Т, - Р„ +К„

2 dt ви и -д t

или в операторной форме

Рв/5)) (5)

где Т ,Т - коэффициенты, определяемые конструкцией измерителя массы; 4 коэффициент, определя емый высотой падения материала в бункер дозато- ра.

Для измерителя массы, описываемо- го дифференциальным уравнением первого порядка, например для измерителя массы на базе силоизмерительных тен- зодатчиков, непосредственно измеряющих усилие, создаваемое дозируемым материалом, сигнал Pg, связан с истинной массой Рд уравнением

Т. .,+К. а.

Э dt и - dt или в операторной форме

р ссч 1±51§ , р ,„,. т .4+1 , S+1

50

где Т, - коэффициент, определяемьи Э

конструкцией измерителя массы.

Динамическая составляющая К

РЫ.

3 dt

или в операторной форме Кд-З-Р, (S) представляет собой удар в бункер дозатора падающего материала. Очевидно, что чем выше скорость подачи

dPn материала -- , тем больше эта соетавляющая и тем больше сигнал с измерителя массы отличается от истинной массы. Кроме того, отклонение сигнала , от истинной массы „ опВИ

ределяется также переходными процессами в самом измерителе массы. Таки образом, сигнал точно соответствует истинной массе Ру, только после прекращения подачи материала в бункер дозатора.

В предлагаемом способе сигнал, вычисленный по (4) для измерителя массы, описываемого дифференциальным уравнением второго порядка, имеет вид

, Ki+KiS+KiS

I - - - --.«--- --- I j-.-. ...,-...)(

y(s)

TS+1

PH(S)Значения коэффициентов Kq

Ч

Т2 определяются экспериментально для принятой в дозаторе конструкции измерителя массы. Тогда, задавая значения коэффициентов К. 1 J К.Т. ,

К Т.-,

i i. 1

получаем y(S)P(S).

Для весоизмерителя, описываемого дифференциальным уравнением первого порядка, сигнал У.(3) имеет вид

V/CW K lKiS+K S , 1+KjtS. .

V TC+Iт 44.1 И

TS+1

T,S+1

Задавая значения коэффициентов К, 1, ,-, получаем

y(S)P(S).

Таким образом, сигнал, полученный в результате применения операций способа, на всем, протяжении процесса дозирования в цикле точно соответствует истинной массе. Поэтому возможно без снижения точности повысить как начальную, так и среднюю за цикл скорость подачи материала, т.е. достигнуть поставленную цель - повьшение производительности при заданной точности дозирования.

Способ может быть осуществлен, например, при помощи схемы автоматического порционного дозатора, представленной на фиг. 2.

Автоматический порционньй дозато содержит измеритель 1 массы, на котором установлен бункер 2 дозатора. Дозируемый материал подается в бункер 2 питающим устройством 3, при- водимым в движение блоком 4 управления.

S

0

5

0

5

0

5

0

5

Сигнал с измерителя массы поступает на первый вход блока 5 установки нуля (установки нулевого сигнала с измерителя массы). На второй вход блока 5 установки нуля с шины 6 управления поступает дискретный сигнал управления, формируемый на шине 6 в виде импульса логической единицы в начале цикла дозирования (дискретный сигнал управления на шине 6 уп- . равления может быть сформирован схемой технологической автоматики, например системой управления фазовоч- ным автоматом, на который работает порционный дозатор). По этому сигналу блок 5 установки нуля устанавливает в тече ние времени б , (фиг. 1) нулевое значение сигнала на своем выходе. Сигнал управления с шины поступает на элемент 7 задержки, на выходе которого через время о, также формируется сигнал в виде импульса логической единицы. Этот сигнал поступает на вход формирователя 8 сигнала задания нарастания массы порхщи до номиналь- ного значения и на первый вход триггера 9,

На выходе триггера 9 формируется сигнал логической единицы, который, поступая на первый вход блока 4 управления, включает его. Блок 4 управления приводит в действие питающее устройство 3, и дозируемый материал поступает в бункер 2 дозатора. Формирователь 8 через время Г от момента включения питающего устройства формирует на своем выходе нарастающий во времени сигнал Р,цд (фиг.1). Этот сигнал поступает на первый вход регулятора 10, на второй вход которого с выхода вычислительного блока 11 поступает сигнал, характеризующий истинную массу материала, сформированный из сигнала, поступающего с измерителя массы через блок 5 установки нуля, при помощи последовательности операции способа. Сигнал с выхода регулятора 10, определяемый отклонением сигнала, характеризующего истинную массу, от сигнала задания поступает на второй вход блока 4 управления, который изменяет режим работы питающего устройства 3, т.е. изменяет скорость подачи дозируемого материала в бункер 2 в соответствии с величиной и знаком указанного от- ,клонения.

Сигнал, характеризующий истинную массу, с выхода вычислительного бло71307242

ка 1 Г поступает на первый вход порогового элемента 12, второй вход которого с выхода задатчика 13 поступает

си до ис во

сигнал уставки Руст меньший номинального значения массы порции (Рцо,) на заранее заданную величину (разность P Qiy-PujT определяется количеством материала, поступающего в бункер 2 дозатора после отключения питающего устройства 3). При достижении сигналом с выхода вычислительного блока 11 значения Рцсг выходе порогового элемента 12 формируется сигнал логической единицы, который, поступая на второй вход триггера 9, переключает его, т.е. на выходе триггера 9 формируется сигнал логического нуля, который включает блок 4 управления, останавливающий питающее устройство 3. После разгрузки сформированной порции материала из бункера 2 дозатора цикл дозирования вновь повторяется.

Формула изобретения

Способ управления процессом порционного дозирования сыпучего материала с измерением его массы, начальной нулевой установкой сигнала с измерителя массы, подачей дозируемот го материала в бункер дозатора, формированием сигнала задания нарастания массы дозы до номинального значения, преобразованием сигнала с измерителя массы в сигнал, характеризующий истинную массу материала, в бункере, определением отклонения

8

сигнала задания нарастания массы дозы от сигнала, характеризующего истинную массу материала D бункере, воздействием на подачу дозируемого

материала в сторону ко мпенсации этого отклонения и отключением подачи материала при достижении сигналом, характеризующим истинную массу материала в бункере, значения меньшего

номинального значения на заранее заданную величину, отличающийся тем, что, с целью повышения производительности порционного дозирования при заданной точности

дозирования, задерживают сигнал задания нарастания массы дозы до номинального значения на время падения дозируемого материала из питаюршх устройств в бункер дозатора по отношению к началу подачи дозируемого материала, суммируют сигнал,.пропорциональный сигналу с измерителя массы с сигналами, пропорциональными скорости и ускорению сигнапа с измерителя массы и с помощью полученного суммарного сигнала определяют сигнал,характеризующий истинную массу материала в бункере из уравнения

30

Т 1 .

где X - суммарный сигнал;

У - сигнал, характеризующий истинную массу материала в бун- кере; t - время;

Т - заданный коэффициент пропорциональности ,

зад.,ц

Отключение подачи ма/neptfa a j

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом весового порционного дозирования сыпучих материалов | 1987 |

|

SU1500852A1 |

| Способ управления процессом весового порционного дозирования сыпучих материалов | 1987 |

|

SU1493879A1 |

| СПОСОБ ПОРЦИОННОГО ВЗВЕШИВАНИЯ СЫПУЧИХ ПРОДУКТОВ В ПОТОКЕ С ПРЕДВАРИТЕЛЬНЫМ ДОЗИРОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284016C2 |

| РЕГУЛЯТОР ПРОЦЕССА ПОРЦИОННОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2065199C1 |

| Устройство для управления дозированием компонентов бетонной смеси | 1981 |

|

SU992215A1 |

| Устройство для многокомпонентного порционного дозирования компонентов синтетических моющих средств | 1991 |

|

SU1784953A1 |

| Устройство для многокомпонентного дозирования компонентов синтетических моющих средств | 1990 |

|

SU1805454A1 |

| Весовой порционный дозатор | 1979 |

|

SU808864A1 |

| Весовой порционный дозатор | 1980 |

|

SU879316A1 |

| СПОСОБ ИЗМЕРЕНИЯ МАССЫ МАТЕРИАЛА ПРИ ДОЗИРОВАНИИ | 1989 |

|

SU1826711A1 |

Изобретение относится к технике измерения масс. Цель изобретения - повышение производительности порционного дозирования при заданной точности дозирования. Дозируемый материал поступает в бункер 2 дозатора. Формирователь 8 от момента включения питающего устройства 3 формирует сигнал, поступаюп(ий на первый вход регулятора 10, на второй вход котороS (Л

Редактор Т.Парфенова

Составитель С.Р1акин Техред И.Попович

Заказ 1619/38 Тираж 694 . Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор А.Обручар

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ПРОИЗВОДСТВА МОРОЖЕНОГО СЛИВОЧНОГО КРЕМ-БРЮЛЕ (ВАРИАНТЫ) | 2013 |

|

RU2544492C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-04-30—Публикация

1985-09-24—Подача