Изобретение касается автоматического управления процессами подготовки щепы в производстве химико-механической (ХММ) и химико-термомеханической (ХТНМ) древесной массы и может быть использовано в АСУ техноло3- 150

гическими процессами целлюлозно-бумажной промышленности, промьшленнос- ти строительных материалов и деревообрабатывающей промышленности.

Цель изобретения - повьшение качества целевого продукта путем стабилизации теплового режима пропитки щепы и стабилизации остаточной щелочности в рециркулянте.

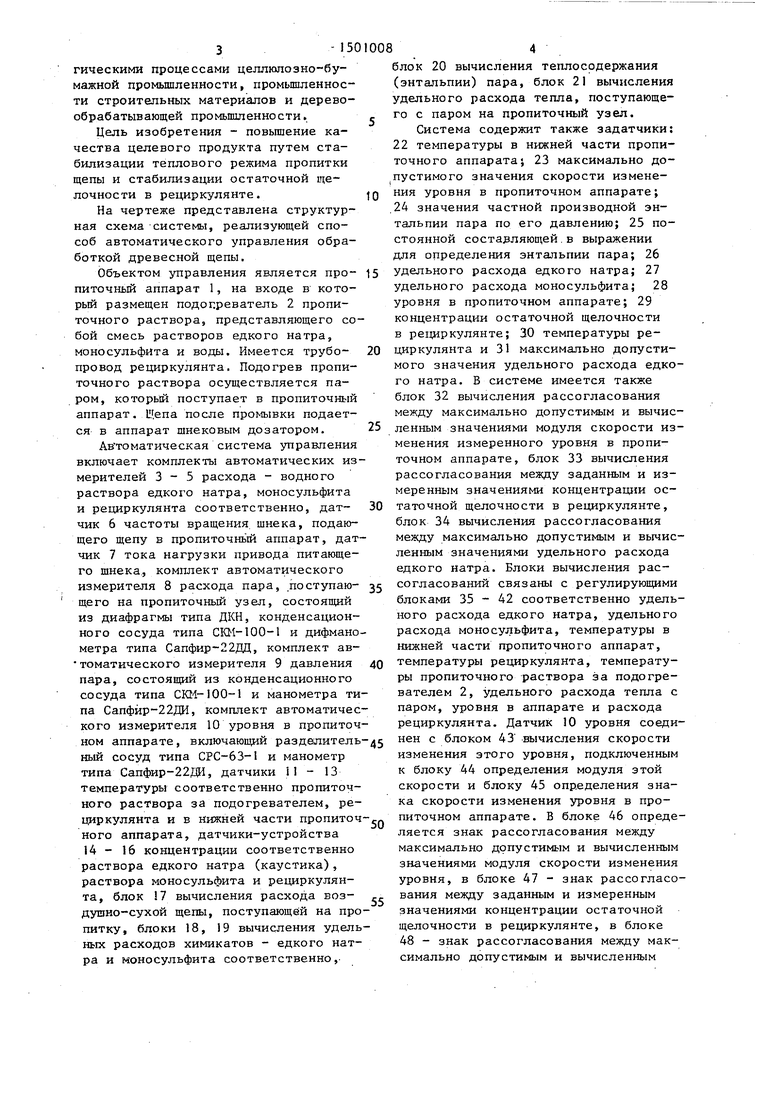

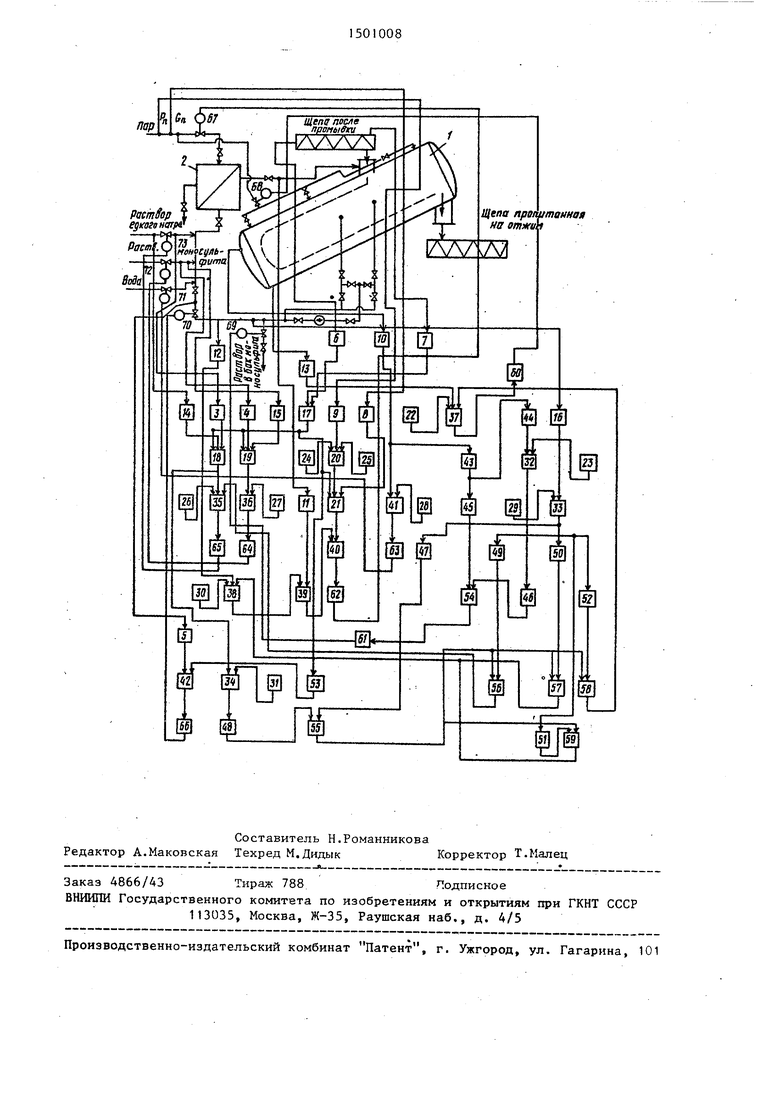

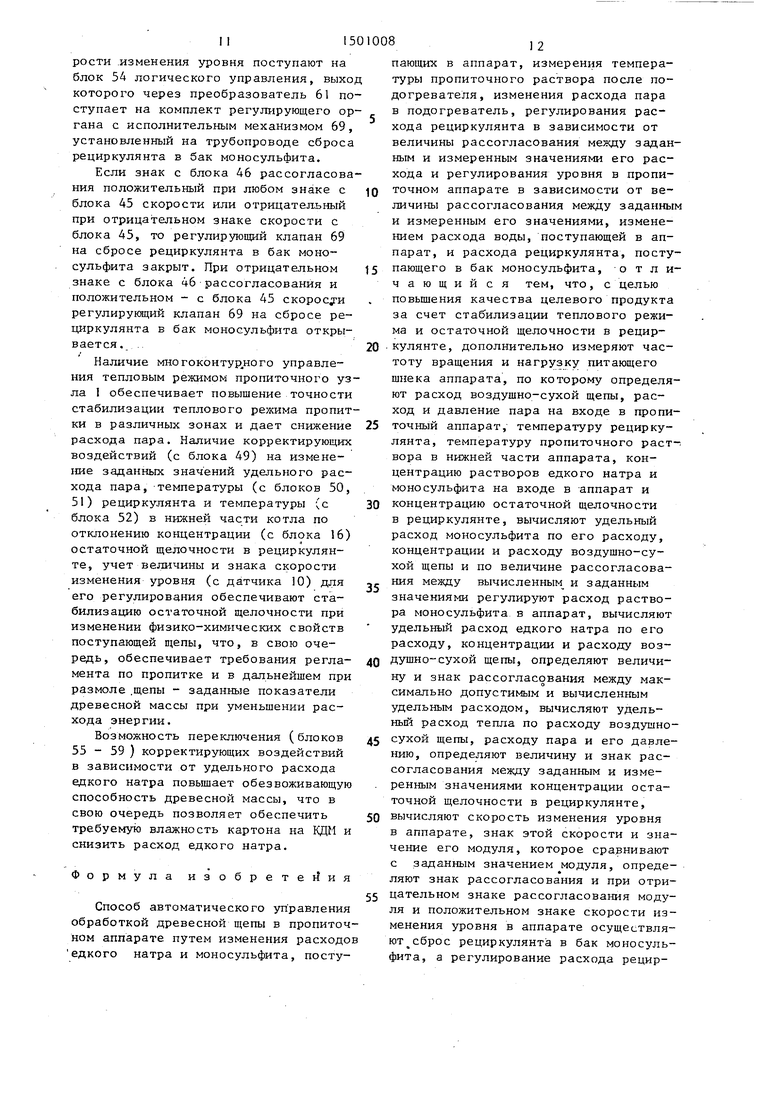

На чертеже представлена структурная схема системы, реализующей способ автоматического управления обработкой древесной щепы.

Объектом управления является пропиточный аппарат 1, на входе в который размещен подо1;реватель 2 пропиточного раствора, представляющего собой смесь растворов едкого натра, моносульфита и воды. Имеется трубопровод рециркулянта. Подогрев пропиточного раствора осуществляется паром, который поступает в пропиточный аппарат. Щепа после промывки подается в аппарат шнековым дозатором.

Ав томатическая система управления включает комплекты автоматических измерителей 3-5 расхода - водного раствора едкого натра, моносульфита и рециркулянта соответственно, датчик 6 частоты вращения, шнека, подающего щепу в пропиточньй аппарат, датчик 7 тока нагрузки привода питающего шнека, комплект автоматического измерителя 8 расхода пара, .поступающего на пропиточный узел, состоящий из диафрагмы типа ДКН, конденсационного сосуда типа СКМ-100-1 и дифмано метра типа Сапфир-22ДЦ, комплект ав- томатического измерителя 9 давления пара, состоящий из конденсационного сосуда типа CKI I-100-1 и манометра типа Сапфйр-22ДИ, комплект автоматического измерителя 10 уровня в пропиточном аппарате, включающий разделительный сосуд типа СРС-63-1 и манометр типа Сапфир-22да, датчики П - 13 температуры соответственно пропиточного раствора за подогревателем, рециркулянта и в нижней части пропиточного аппарата, датчики-устройства 14 - 16 концентрации соответственно раствора едкого натра (каустика), раствора моносульфита и рециркулянта, блок 7 вычисления расхода воздушно-сухой щепы, поступающей на пропитку, блоки 18, 19 вычисления удельных расходов химикатов - едкого натра и моносульфита соответственно,84

блок 20 вычисления теплосодержания (энтальпии) пара, блок 21 вычисления удельного расхода тепла, поступающего с паром на пропиточный узел.

Система содержит также задатчики: 22 температуры в нижней части пропиточного аппарата} 23 максимально допустимого значения скорости изменения уровня в пропиточном аппарате; 24 значения частной производной энтальпии пара по его давлению; 25 постоянной составляющей.в выражении для определения энтальпии пара; 26

удельного расхода едкого натра; 27 удельного расхода моносульфита; 28 уровня в пропиточном аппарате; 29 концентрации остаточной щелочности в ре1Д1ркулянте; 30 температуры рециркулянта и 31 максимально допустимого значения удельного расхода едкого натра. В системе имеется также блок 32 вычисления рассогласования между максимально допустимым и вычисленным значениями модуля скорости изменения измеренного уровня в пропиточном аппарате, блок 33 вычисления рассогласования между заданным и измеренным значениями концентрации остаточной щелочности в рециркулянте, блок 34 вычисления рассогласования между максимально допустимым и вычисленным значениями удельного расхода едкого натра. Блоки вычисления рассогласований связаны с регулирующими блоками 35 - 42 соответственно удельного расхода едкого натра, удельного расхода моносульфита, температуры в нижней части пропиточного аппарат,

температуры рециркулянта, температуры пропиточного раствора за подогревателем 2, удельного расхода тепла с паром, уровня в аппарате и расхода рециркулянта. Датчик 10 уровня соединен с блоком 43 вычисления скорости изменения этого уровня, подключенным к блоку 44 определения модуля этой скорости и блоку 45 определения знака скорости изменения уровня в пропиточном аппарате. В блоке 46 определяется знак рассогласования между максимально допустимым и вычисленным значениями модуля скорости изменения уровня, в блоке 47 - знак рассогласования между заданным и измеренным

значениями концентрации остаточной щелочности в рециркулянте, в блоке 48 - знак рассогласования между максимально допустимым и вычисленньш

значениями удельного расхода едко-, го натра. Система содержит блоки 49- 51 (52) вычисления корректирующих воздействий на изменение заданных значений соответственно удельного расхода едкого натра, температуры рециркулянта при различных режимах работы и температуры в нижней части пропиточного аппарата; блок 53 вычисления заданного значения расхода рециркулянта, блоки 54, 55 логического управления, блоки 56, 57 логические типа И, блоки 58, 59 логические . типа ИЛИ, преобразователи 60-66 электропневматические, комплекты регулирующих органов 67 - 72 с пневматическими исполнительными механизма- ми типа ПСП-1 для изменения расходов соответственно пара, поступающего в подогреватель и пропиточный аппарат, редиркулянта, поступающего в бак моносульфита, рециркулянта, поступающего в подогреватель, воды, растворов моносульфита и едкого натра, поступающих в пропиточный аппарат через подогреватель. Все элементы системы управления, за исключением автоматических Измерителей, датчиков преобразователей и комплектов регулирующих органов с исполнительными механизмами реализуются с помощью регулирующего микропроцессорного контроллера типа Ремиконт Р-120.

Способ автоматического управления обработкой древесной щепы осуществляется следующим образом.

Сигналы с датчиков 6, 7 поступают на блок 17, в котором вычисляется расход (т/сутки) воздушной-сухой ще MaOM /VaOH

NoOH

СГ

: NctiSO}

-,кг/т (2) 1,44

,кг/т (3

10

да мвон .,,50j- расходы растворов

химикатов5 л/мин;

NoOH ,so7 концентрации раст- воров химикатов, г /л.

На регулирующие блоки 35 и 36 поступают сигналы с блоков 18, 19 и за- 15 датчиков 26 и 27 удельных расходов едкого натра и моносульфита. Управляющие сигналы с выхода регулирующих блоков 35 и 36 через соответствующие преобразователи 65 и 64 поступают на комплекты 73 и 72 регулирующих органов с исг олнительными механизмами, установленными на трубопроводах подачи в пропиточный аппарат растворов едкого натра и моносульфита. Так производится регулирование удельных расходов химикатов, что в свою очередь способствует стабильности остаточной щелочности в рециркуля1гтес Сигнап с выхода блока 17 поступает на блок 53, в котором вычисляется заданное значение расхода рециркулянта по следующей формуле:

20

25

30

ъ л/мин.

(4)

„ где Kg - козффициент пропорциональ- л/мин

НОСТИ,;,

т/сут

пы, поступающей в аппарат на пропитку, по следующей формуле:

G

1Ц

,

W

(1)

Сигналы с комплекта автоматического измерителя 5 расхода рециркулянта 40 и блока 53 поступают на регулирующю блок 42, который формирует управляющий сигнал, поступающий через преобразователь 66 на комплект 70 регули,-п „ирующего органа с исполнительным мехагде г,., 3 - частота вращения питаю ч ц, ,.с низмом, установленным на трубопрово щего шнека 1/с и ток на- 4Э 7 t-j tде рециркулянта.

Таким образом осуществляется регулирование расхода рециркулянта, что приводит к повышенной стабильности 50 остаточной щелочности в нем. Сигнал

грузки злектропривода шнека. А;

К - коэффициент пропорцио т/сутки нальности, -(77с)Л

Сигналы с комплектов автоматических измерителей расходов растворов едкого натра и моносульфита, датчиков 14, 5 концентраций и сигнал с

с датчика 13 температуры в нижней части аппарата поступает на регулирующий блок 37. На вход блока 37 поступают также сигнал заданного значеблока 17 поступают соответственно на 55 температуры с задатчика 22. Уп- блоки 18 и 19, в которых вычисляются равляющий сигнал с блока 37 через

преобразователь 60 поступает на комплект регулирующего органа с исполудельные расходы q - едкого натра и q f 505 моносульЛита по следую щим формулам:

нительным механизмом 68, установлен MaOM /VaOH

СГ

: NctiSO}

-,кг/т (2) 1,44

,кг/т (3)

да мвон .,,50j- расходы растворов

химикатов5 л/мин;

NoOH ,so7 концентрации раст- воров химикатов, г /л.

На регулирующие блоки 35 и 36 поступают сигналы с блоков 18, 19 и за- датчиков 26 и 27 удельных расходов едкого натра и моносульфита. Управляющие сигналы с выхода регулирующих блоков 35 и 36 через соответствующие преобразователи 65 и 64 поступают на комплекты 73 и 72 регулирующих органов с исг олнительными механизмами, установленными на трубопроводах подачи в пропиточный аппарат растворов едкого натра и моносульфита. Так производится регулирование удельных расходов химикатов, что в свою очередь способствует стабильности остаточной щелочности в рециркуля1гтес Сигнап с выхода блока 17 поступает на блок 53, в котором вычисляется заданное значение расхода рециркулянта по следующей формуле:

ъ л/мин.

(4)

„ где Kg - козффициент пропорциональ- л/мин

НОСТИ,;,

т/сут

с датчика 13 температуры в нижней части аппарата поступает на регулирующий блок 37. На вход блока 37 поступают также сигнал заданного значенительным механизмом 68, установленный на трубопроводе пара, поступающего в пропиточньш аппарат.

Сигнал с датчика 12 температуры рециркулянта поступает на вход регу- пирующего блока 38. На вход блока 38 поступает также сигнал заданного значения температуры с задатчика 30. Управляющий сигнал с блока 38 поступает на блок 32, являясь заданным зна- чением температуры пропиточного раствора за подогревателем. Сигнал с датчика I1 температуры за подогревателем поступает также на блок 39.

Управляющий сигнал блока 39, форми руется по цифровой модификации следующего аналогового алгоритма:

Кр(0/- бз) i ()cJt, u .0

с (5)

где номинальное значение управляющего сигнала, т.е. задание по температуре за подогревателем,С (с бло- ка 38);

03,03 заданное (с блока 30) и измеренное (с блока 12) значения температур рециркулянта, С.

Сигнал с вькода блока 39 поступает на вход регулирующего блока 40, являясь заданным значением удельного расхода тепла, поступающего с паром на пропиточный узел.

Управляющий сигнал блока 39 формируется по цифровой модификации следующего алгоритма:

q3,. q3a,.K,( вУ, (6)

где q

,0

s 18

-p - - т номинальное значение управляющего сигнала, т.е. задание по удельному расходу тепла с паром; заданное (с 39) и измеренное (с И) значения температур пропиточного раствора за подогревателем, с. Сигналы с комплекта измерителя 9 давления пара, а также с задатчиков 24 и 25 поступают на блок 20, в котором вычисляется теплосодержание (энтальпия) пара по следующей формуле :

.

ЙР„

(-€1л) ар, -

00 П

(ii)

a,

n (7)

(РП -.РП) 55 с;

0

5

где „ - начальная энтальпия пара,

кДж/кг;

Рр, Р„ - начальное и измеренное давления пара, КПа.

Сигналь с выходов блоков 20, 17 и комплекта автоматического измерите- ля 8 расхода: пара на пропиточный узел I поступают на блок 21, в котором вы- ;числяется удельный расход тепла, поступающего с паром на пропиточный узел, по следующей формуле: . in-Gn-24 кДж

п G;-- -;-0

(8)

где расход пара, кг/ч.

Сигнал с выхода блока 21 поступает на регулирующий блок 40, который формирует управляющий сигнал, поступающий в свою очередь через преобразователь 62 на комплект 67 регулирующего органа с исполнительным механизмом, установленньш на трубопроводе подачи пара в подогреватель 2.

Непосредственное управление остаточной щелочностью в рециркулянт.е осуществляется следующим образом.

Сигналы с датчика концентрации остаточной щелочности в рециркулянте и с задатчика 29, формирующего заданное значение концентрации остаточной щелочности в рециркулянте, поступают на блок 33, в котором вычисляется рассогласование по следующей формуле:

5

0

ЛС

31

,

г/л

(9)

где

с - с

bj, Л

Я

а 31

- заданное (с блока 29) и измеренного (с блока 16) значения концентрации остаточной щелочности, г/л.

5

Далее сигнал рассогласов ання с блока 33 поступает на блоки 49 - 52, в которых соответственно формируются корректирующие воздействия по следующим формулам:

(KC, -К/. «

и Ч

гд . NoOH

0 -Нкг

т

/.д

-хл- 3. аьэ NaOH

(10)

)d

5 с;

Cji

VNaO« 9j qli;-)4f,«oH

s д9н

ef

. -.iCsLо

« Sytl/ :

0u1Cj

C; (12) С (13)

де . г/л/кг/т;

е,, Kt ,

/л/°С; К ,г/л/ос - коэффициенты

приведенных ниже уравнений регрессии, полученных методом наименьших квадратов по JQ статистическим даннь1м эксплуатации пропиточного аппа- , рата; ic

. .-,,93 li

лУд , - изменения заданных -значений температур рециркулянта и в нижней части 20 аппарата;

, - заданное значение температуры пропиточного раствора .25 в нижней части аппарата,С;

Сз, С,,с-Кв.бз 4N-OM%-OK V

с,, с;,„- (15) 30

м

г v о

-м.о вн

где, в свою очередь, С , ; Cj, и С 3,0 - свободные члены уравнений регрессий.

В связи с тем, что увеличение удельного расхода едкого натра приводит к ухудшению обезвоживающей способности древесной массы, получаемой путем размола пропитанной, а затем отжатой древесной щепы, в систему введено ограничение по удельному расходу едкого натра.

На вход блока 34, рассчитывающего рассогласование ме жду максимально допустимым и вычисленным значениями удельного расхода едкого натра, поступают сигналы с блоков 31 и 18.

Рассогласование определяется сле- дукяцим образом:

&Ч

No он (,еп

- г,

Чл/аОН ЯмаОН

, .кг/Т

(17)

Пмоон максимально допустимое {с блока 31 ) и вычисленное значения удельного расхода едкого натра, г/л. В блоке 48 определяется знак эторассогласования, а в блоке 47 1501008

10

JQ ic

li

20

.25

30

35

Q дс

Q

55

знак рассогласования с блока 33. Сигналы с блоков 47 и 48 поступают на блок 55 логического управления, который управляет логическими блоками И 56, 57 и ИЛИ 58 и 59. При положительном знаке рассогласования (с блока 48) и любом знаке рассогласования с блока 47 или при отрицательных знаках обоих рассогласований блок 55 вьщает управляющий сигнал. Вследствие этого логические блоки И 56, 57 пропускают корректирующие воздействия с выходов блоков 49 и 50. Логические блоки ИЛИ 58, 59 в этом случае не пропускают корректирукяцих воздействий с блоков 51 и 52. При отрицательном знаке рассогласования q jlJ(jH блока 48) и положительном знаке рассогласования с блока 47 происходит противоположное подключение корректирующих воздействий, т.е. срабатывают блоки 58 и 59. Уровень в пропиточном аппарате влияет на степень пропитки щепы, а следовательно, концентрация остаточной щелочности в рециркулянте, косвенно характеризующая степень пропитки щепы, будет изменяться при изменении уровня.

Для повышения точности стабилизации остаточной щелочности в рециркулянте необходимо повысить точность регулирования уровня в пропиточном аппарате. Это осуществляется следующим образом. Сигнал с комплекта автоматического измерителя 10 уровня поступает на регулирующий блок 41. Сюда же (на блок 41 ) поступает сигнал заданного значения уровня с за- датчика 28. Управляющий сигнал с выхода блока 41 через преобразователь 63 поступает на комплект регулирующего органа с исполнительным механизмом 71, установленный на трубопроводе воды. Сигнал с комплекта 10 поступает также на блок 43, в котором вычисляется скорость изменения уровня. Сигнал с выхода блока 43 поступает на блоки 44 и 45, в которых определяются соответственно модуль М и знак скорости изменения уровня. Сигнал, пропорциональный модулю скорости, и сигнал максимально допустимой скорости с задатчика 23 поступают на блок 32, в котором вычисляется их рассогласование. Выход блока 32 поступает на блок 46, в котором определяется знак этого рассогласования. Знаки вышеуказанного рассогласования и скорости .изменения уровня поступают на блок 54 логического управления, выход которого через преобразователь 61 поступает на комплект регулирующего органа с исполнительным механизмом 69, установленный на трубопроводе сброса рециркулянта в бак моносульфита.

Если знак с блока 46 рассогласования положительный при любом знаке с блока 45 скорости или отрицательный при отрицательном знаке скорости с блока 45, то регулирующий клапан 69 на сбросе рециркулянта в бак моносульфита закрыт. При отрицательном знаке с блока 46 рассогласования и положительном - с блока 45 скорос и регулирукщий клапан 69 на сбросе рециркулянта в бак моносульфита открывается.

Наличие много ко и туриного управления тепловым режимом пропиточного узла 1 обеспечивает повышение точности стабилизации теплового режима пропитки в различных зонах и дает снижение расхода пара. Наличие корректирующих воздействий (с блока 49) на измене- 1ше заданных значений удельного расхода пара,-температуры (с блоков 50, 51) рециркулянта и температуры (с блока 52) в нижней части котла по отклонению концентрации (с блока 16) остаточной щелочности в рециркулян- те, учет величины и знака скорости изменения уровня (с датчика 10) для его регулирования обеспечивают стабилизацию остаточной щелочности при изменении физико-химических свойств поступающей щепы, что, в свою очередь, обеспечивает требования регламента по пропитке и в дальнейшем при размоле .щепы - заданные показатели древесной массы при уменьщении расхода энергии.

Возможность переключения (блоков 55 - 59 ) корректирующих воздействий в зависимости от удельного расхода едкого натра повыщает обезвоживающую способность древесной массы, что в свою очередь позволяет обеспечить требуемую влажность картона на КДМ и снизить расход едкого натра.

Формула изобретения

Способ автоматического управления обработкой древесной щепы в пропиточном аппарате путем изменения расходо едкого натра и моносульфита, поступающих в аппарат, измерения температуры пропиточного раствора после подогревателя, изменения расхода пара в подогреватель, регулирования расхода рециркулянта в зависимости от величины рассогласования между заданным и измеренным значениями его расхода и регулирования уровня в пропиточном аппарате в зависимости от величины рассогласования между заданным и измеренным его значениями, изменением расхода воды, поступающей в аппарат, и расхода рециркулянта, посту5 пающего в бак моносульфита, -о т л и- чающийся тем, что, с целью повьщ1ения качества целевого продукта за счет стабилизации теплового режима и остаточной щелочности в рецир0 кулянте, дополнительно измеряют частоту вращения и нагрузку питающего шнека аппарата, по которому определяют расход воздущно-сухой щепы, расход и давление пара на входе в пропи5 точный аппарат, температуру рециркулянта, температуру пропиточного раствора в нижней части аппарата, концентрацию растворов едкого натра и моно сульфита на входе в -аппарат и

0 концентрацию остаточной щелочности в рециркулянте, вычисляют удельный расход моносульфита по его расходу, концентрации и расходу воздущно-сухой щепы и по величине рассогласова ния между вычисленным и заданным значениями регулируют расход раствора моносульфита в аппарат, вычисляют удельный расход едкого натра по его расходу, концентрации и расходу возQ дущно-сухой щепы, определяют величину и знак рассогласования между максимально допустимым и вычисленным удельным расходом, вычисляют удель- ньй расход тепла по расходу воздушно- 5 сухой щепы, расходу пара и его давлению, определяют величину и знак рассогласования между заданным и изме- . ренным значениями концентрации остаточной щелочности в рециркулянте, 0 вычисляют скорость изменения уровня в аппарате, знак этой скорости и значение его модуля, которое сравнивают с заданным значением модуля, определяют знак рассогласования и при отри- 5 цательном знаке рассогласования модуля и положительном знаке скорости изменения уровня в аппарате осуществляют сброс рециркулянта в бак моносульфита, а регулирование расхода рецир,

кулянта осуществляют по величине рассогласования между измеренным расходом и заданным, в качестве которого используют величину, пропорциональную рассчитанному значению расхода воздушно-сухой щепы, при этом регулирование расхода раствора едкого натра осуществляют по величине рассогласования текущего значения удель- ного расхода едкого натра и заданного значения, скорректированного по величине рассогласования концентрации остаточной щелочности, отрицательному знаку этого рассогласования и любому знаку рассогласования величин удельного расхода едкого натра, регулирование расхода пара в подогреватель осуществляют в зависимости от величины рассогласования текущего значения удельного расхода тепла и заданного, пропорционального температуре пропиточного раствора за подогревателем.

5

д520

величины рассогласования температуры рециркулянтаj скорректированной по величине рассогласования концентрации остаточной щелочности, отрицательному знаку этого рассогласования и любому знаку рассогласования между заданным и текущим значениями удельного расхода едкого натра, а по величине рассогласования между текущим и заданным значениями концентрации остаточной щелочности в рециркулянте при положительном знаке рассогласования этой концентрации и отрицательном знаке рассогласования удельного расхода едкого натра регулируют расход пара в подогреватель и корректируют заданное значение температуры пропиточного раствора в нижней части аппарата, которое сравнивают с текущим значением этой температуры, и по величине рассогласования регулируют расход пара в пропиточный аппарат.

пар

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| Способ автоматического управления процессом варки целлюлозы | 1976 |

|

SU666525A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2003 |

|

RU2233927C1 |

| Способ управления процессом варки целлюлозы | 1980 |

|

SU959047A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИКО-МЕХАНИЧЕСКОЙ ДРЕВЕСНОЙ МАССЫ | 2006 |

|

RU2401350C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| Способ автоматического управления аппаратом для непрерывного получения коньячного спирта | 1979 |

|

SU908790A2 |

| Способ получения целлюлозы | 1980 |

|

SU958558A1 |

| Способ управления процессом варки целлюлозы | 1980 |

|

SU950838A1 |

| Способ автоматического регулирования процесса упаривания экстракционной фосфорной кислоты | 1985 |

|

SU1289523A1 |

Изобретение касается автоматического управления процессом подготовки щепы в производстве химико-механической и химико-термомеханической древесной массы и может быть использовано в АСУ технологическими процессами в целлюлозно-бумажной пром. Цель изобретения - повышение качества целевого продукта за счет стабилизации теплового режима пропитки щепы и стабилизации остаточной щелочности в рециркулянте. В отличие от известного способа, в котором измеряют текущие значения расхода растворов едкого натра и моносульфита, поступающих в аппарат, температуру пропиточного раствора за подогревателем и уровень в пропиточном аппарате и изменяют расход едкого натра, моносульфита, воды, рециркулянта и пара в подогреватель, дополнительно измеряют частоту вращения и нагрузку 7 питающего шнека, расход и давление пара, концентрацию едкого натра, моносульфита и остаточной щелочности, температуру рециркулянта, температуру в нижней части аппарата. По измеренным параметрам рассчитывают удельные расходы едкого натра, моносульфита, тепла, поступающего с паром, скорость изменения уровня,сравнивают с заданными величинами этих параметров, определяют величину рассогласования и знак рассогласования и вычисляют величины поправок, корректирующих заданные значения, причем ввод корректирующих поправок осуществляют в зависимости от сочетания знаков рассогласований между измеренными и заданными величинами. 1 ил.

| Устройство для непрерывной обработки щепы | 1978 |

|

SU773173A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Проектные материалы по заводу древесной массы из осиновой щепы Сясьс- кого ЦБК | |||

| Акционерное общество ENSO- GUTZEIT OSAKEYHTIO | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Машиностроительный завод SAVONLTNNA, FINLAND, 1972 | |||

| Проспект- пропиточный котел для щепы, фирма ENSO-BAUEP | |||

| М Х- DDIG STERS, FINLAND, 1972 | |||

Авторы

Даты

1989-08-15—Публикация

1987-12-16—Подача