Изобретение относится к литейному производству, а именно к получению магнитных литейных заготовок в разовых формах.

Цель изобретения - повышение шли- фуемости магнитных отливок за счет их поверхностного легирования фосфором и повышения термостойкости покрытия.

Краска для получения противопригарного покрытия на литейных формах и стержнях, используемых при получении литых магнитных заготовок,содержит, мас.%:

Фосфат кальция2,5- 7,5

Графит0,5- 1,5

Этилсиликат5 -15

Порошок дисульфида

молибдена45-55

Органический

растворительОстальное.

Оптимальный состав краски опробован в производственных условиях. Отливка магнитной заготовки диаметром 40 мм и высотой 30 мм из сплава ЮНДК35Т5 по ГОСТ 17809-72 проводится литьем по выплавляемым моделям, включающим подготовку исходных материалов, нанесения противопригарной краски на модель, формование огнеупорной оболочки из пылевидного кварца на поверхности модели, удаление модели из оболочки, формовку в наполнителе и прокалку формы.

Выплавляемая модель изготавливается из смеси парафина 50% и стеарина 50% методом запрессовки расплавленной массы в пресс-формы. После остывания массы модель извлекается из пресс-формы.

Выплавляемая модель перед формированием на ней огнеупорной оболочки за счет нанесения на ее поверхность суспензии из пылевидного кварца покрывается противопригарной краской со следующим содержанием компонентов, мас.%:

СП

о

N9

СЛ СЛ

4,75 0,9 11,5

33,85.

Фосфат кальция Графит

Этилсиликат-40 (с содержанием SiO

40,53-40,89 масЛ о)

Порошок дисульфида

молибдена

Этиловый спирт (органический растворитель)

Причем этилсиликат служит как необходимый связующий элемент в составе краски, а графит придает необходимые огнеупорные свойства в противопригарной краске.

В качестве огранического растворителя может быть использован метиловый спирт, толуол, керосин. Причем процентное содержание в краске указанных элементов является величиной юстоянной и равно 33,85%.

Краску готовят в мешалке для приготовления огнеупорной краски. В бак мешалки загружают 230 г гидролизированного этилсиликата и 667 г этилового сгшрта. После перемешивания последних в течение 2 мин в бак загружают 95 г фосфата кальция, 18 г графита и 980 г порошка дисульфида молибдена. Смесь перемешивают еш.е 3 мин, после чего готова для использования.

Отобран для лабораторных исследований состав краски, характеризующийся следующими технологическими свойствами:

Вязкость, Сп (при

,9-2,07 Г/СМ )

Время гелеобразования

суспензии, .мин

Время твердения,с

Напряжение сдвига. Н/м

Термопрочность, ЛАПа,

при температуре, °С 20 600 1000

Толщина слоя краски, мм

Средний термический коэффициент расширения, , в интерва.пе темпера55- 65

3

300 40

-600 60

0,43 0,31 0,18 0,3-0,6

тур.

°С: 0- 0- О -

200 400 800

0,75 0,19 0,11

0-10000,12

Кроющая способность хорошая, слой ровный без подтеков. Живучесть 68 ч. Покрытие краски на модели проводят окунанием их в краску заданного сос1ава с выдержкой на воздухе перед вторым погружением 30 с. После второго окунания делают

0

0

5

выдержку 5 мин, после чего на модели наносят огнеупорную суспензию из пылевидного кварца.

Затем производят удаление выплавляемой модели из образованной формы. Выплавляемая модель со сформированной на ней формой из противопригарной краски и огнеупорной суспензии погружается в горячую воду, в результате чего модельный состав легко отделяется от внутренних стенок формы и всплывает.

.Активное выделение фосфора начинается при - 950°С и выше.

Шлифуемость замеряется путем взвешивания от;|ивок до и после их обработки на плоскошлифовальном станке, а чистота поверхности (шероховатость) на приборе МИС-11 после шлифования отливок.

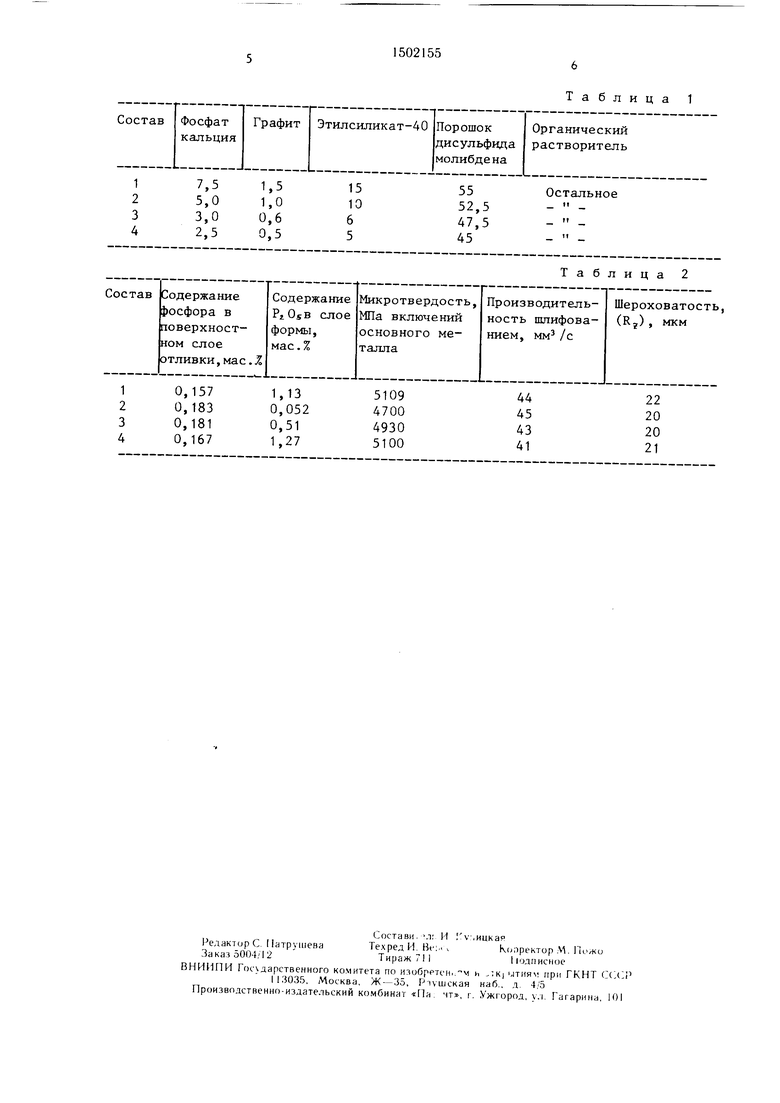

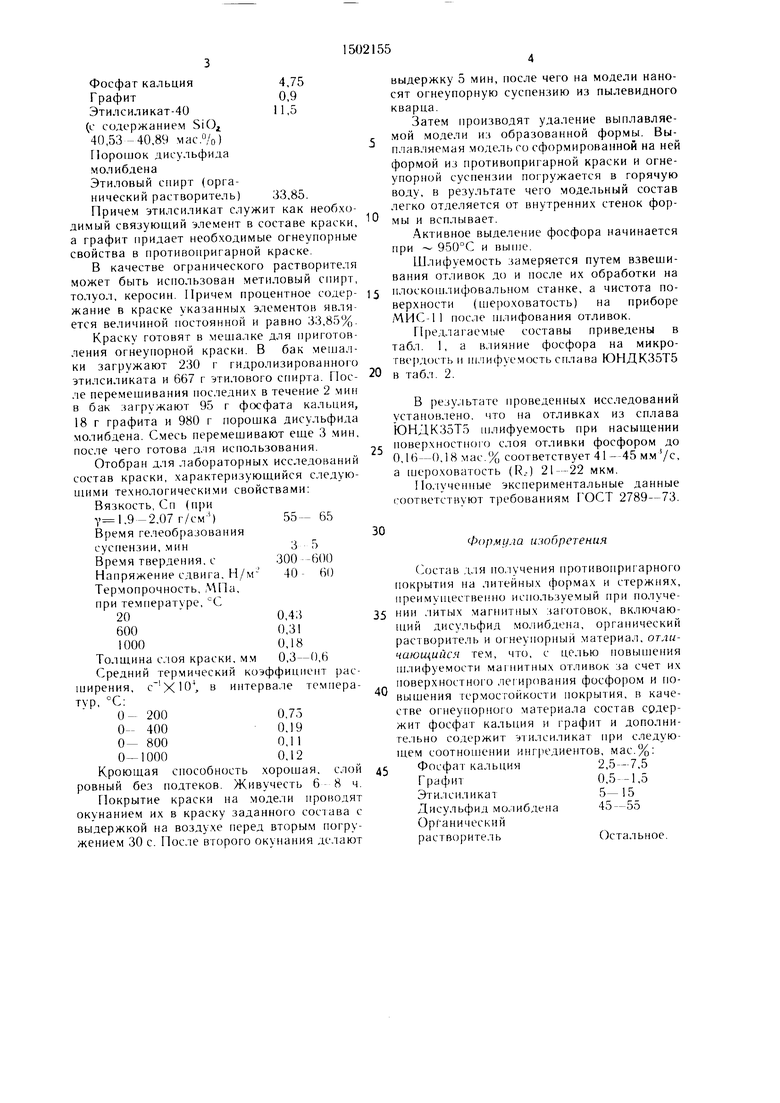

Предлагаемые составы приведены в табл. 1, а влияние фосфора на микротвердость и шлифуемость сплава ЮНДК35Т5 в табл. 2.

В результате проведенных исследований установлено, что на отливках из сплава ЮНДК35Т5 шлифуемость при насыщении поверхностного слоя отливки фосфором до 0,16-0,18 мас.% соответствует 41 --45 м.м /с, а шероховатость (Г 21 - 22 мкм.

Полученные экспериментальные данные 1:оответствуют требованиям ГОСТ 2789-73.

0

5

0

Формула изобретения

(листав для получения противопригарного юкрытия на литейных (|юрмах и стержнях, преимущественно используемый при получении литых магнитных заготовок, включающий дисульфид молибдена, органический растворитель и ог неупориый материал, отличающийся тем, что, с целью повышения шлифуемости магнитных отливок за счет их noBepxHocTHOi o ле ирования фосфором и io- выщения гермосгойкости покрытия, в качестве огнеупорного материала состав срдер- жит фосфат кальция и графит и дополнительно содержит этилсиликат при следующем соотношении ингредиентов.

5

Фосфат кальция

Графит

Этилсилика

Дисульфид молибдена

Органический

растворитель

мас.%: 2,5-7,5 0,5 - 1,5 5-15 45-55

Остальное.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРАМИ | 2014 |

|

RU2572118C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ НА ОСНОВЕ ЭТИЛСИЛИКАТНОГО СВЯЗУЮЩЕГО | 1996 |

|

RU2098217C1 |

| Суспензия для лицевого слоя керамической формы литья по термоудаляемым моделям | 2021 |

|

RU2771419C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| ВОДНАЯ ПРОТИВОПРИГАРНАЯ ОГНЕУПОРНАЯ ПАСТА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2378082C2 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| Смесь для изготовления литейных керамических форм и стержней | 1984 |

|

SU1163959A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2009 |

|

RU2412019C1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2151019C1 |

Изобретение относится к составам для получения противопригарного покрытия на литейных формах и стержнях, используемых при получении литых магнитных заготовок, обладающим повышенной термостойкостью и обеспечивающим повышение шлифуемости отливок. Краска содержит фосфат кальция, графит, этилсиликат, порошок дисульфида молибдена и органический растворитель. Введенный в состав краски фосфат кальция в количестве 2,5-7,5 мас.% позволяет повысить шлифуемость магнитных отливок за счет их поверхностного легирования фосфором, графит в количестве 0,5-1,5 мас.% придает краске огнеупорные свойства, а этилсиликат является термостойким и его содержание составляет 5-15 мас.% на отливках из сплава ЮНДК35Т5, шлифуемость при насыщении поверхностного слоя отливки фосфором до 0,16-0,18 мас.% соответствует 41-453/с, а шероховатость (RZ) - 21-22 мкм. 2 табл.

0,157 0,183 0,181 0,167

1,13

0,052

0,51

1,27

Таблица 2

44 45 43 41

22 20 20 21

| Состав для получения защитного покрытия на металлических формах | 1984 |

|

SU1215828A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 1183280, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-08-23—Публикация

1987-11-27—Подача