Изобретение относится к технологии приготовления тонкодисперсных абразивных материалов, например карбидов, и может быть использовано в абразивной промьгашенности.

Целью изобретения является повышение выхода обогащенного абразивного продукта и степени извлечения магнитного примесного материала из абразивного материала.

Способ осуществляется следующим

образом.

Исходный материал измельчают в мальнице, работающей в замкнутом цикле с сепаратором, классифицирую- щим продукт по +80 мкм.

Крупную фракцию возвращают в мельницу на доизмельчение, а мелкую подают на классификацию по крупности, которую проводят по принципу от крупного к мелкому, выделяя в начале крупный микропорошок, а затем более мелкие продукты. Готовые микропорошки подвергают очистке от железистых примесей до получения кондиционного по содержанию железа продукта с помощью сепараторов с бегущим магнитным полем (БМП) с напряженностью 0,02-0,05 Тл.

Выбор предела напряженности БМП определяются тем, что при меньших значениях ее в готовом продукте наблю-.

СП

О

to

J

3150

дается содержание железистых примесей Bbmie кондициоиной нормы. При более высоких значениях напряженности имеют место, значительные потери полезного продукта, вызываемые захватом его отдельных частиц железистыми примесями, вьтолненными из продукта БМП.

Предлагаемый способ осуществлен на сепараторе, в основу конструкции которого положено предлагаемое устройство для сепарации минеральных примесей, БМП создано системой катушек, включенных в есть треза|)азного напряжения.

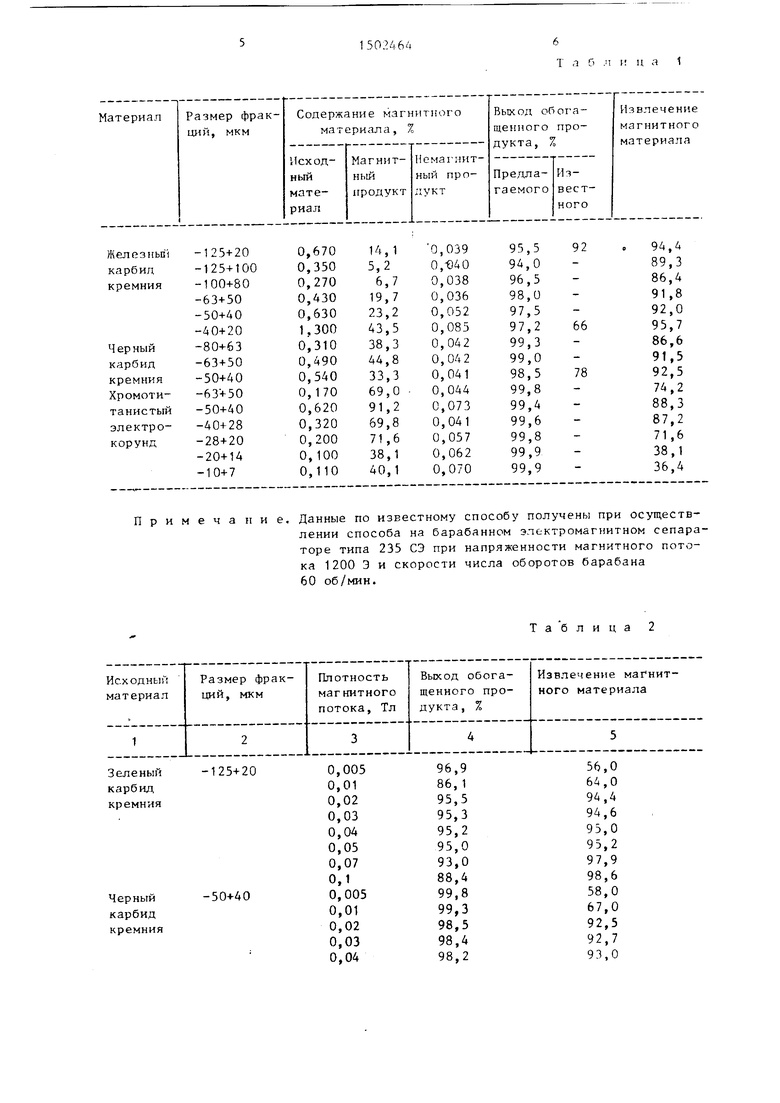

В табл. 1 представлены данные по выходу обогащенного продукта и из- влечению магнитного материала на при примерах очистки от железистых при- месей для различных фракций исходных абразивных материалов и данные для известного способа.

Под обогащенным продуктом понимается продукт, полученный после очистки от железистых примесей, а термин извлечение магнитного материала характеризует степень очистки продукта, и под ним понимается извлечение магнитного материала в магнитную фракцию разделяемого порошка и рассчитывается по формуле

S,oo-IA

где - извлечение магнитного материала в магнитную фракцию,

%, У - выход немагнитного продук-

та,

В - содержание магнитного материала в немагнитном продукте;Qi. - содержание магнитного материала в исходном прод5гкте. Пример расчета на примере очистки зеленого карбида кремния крупностью (-125+20) мкм и с содержанием железистых примесей об 0,67%. Мас

5

0

5 0

5

л

5

са навески пробы составляет 200 г. Извлечено в БМП по предлагаемому способу 9 г, что составляет (5 4,5% от массы навески. Выход немагнитного продукта (обогащенного) равен при этом 191/200-100% 95,5%. Содержание железистых примесей в продукте, составляющем магнитную фракцию, V 14,1%. Извлечение магнитного материала (железистых примесей) в магнитный продукт составляет ,и.м J/Ы- Э 14,1/0,674,5 99,4%.

Следовательно, извлечение магнитного материала в немагнитный продукт равно

У, п

5,6%.

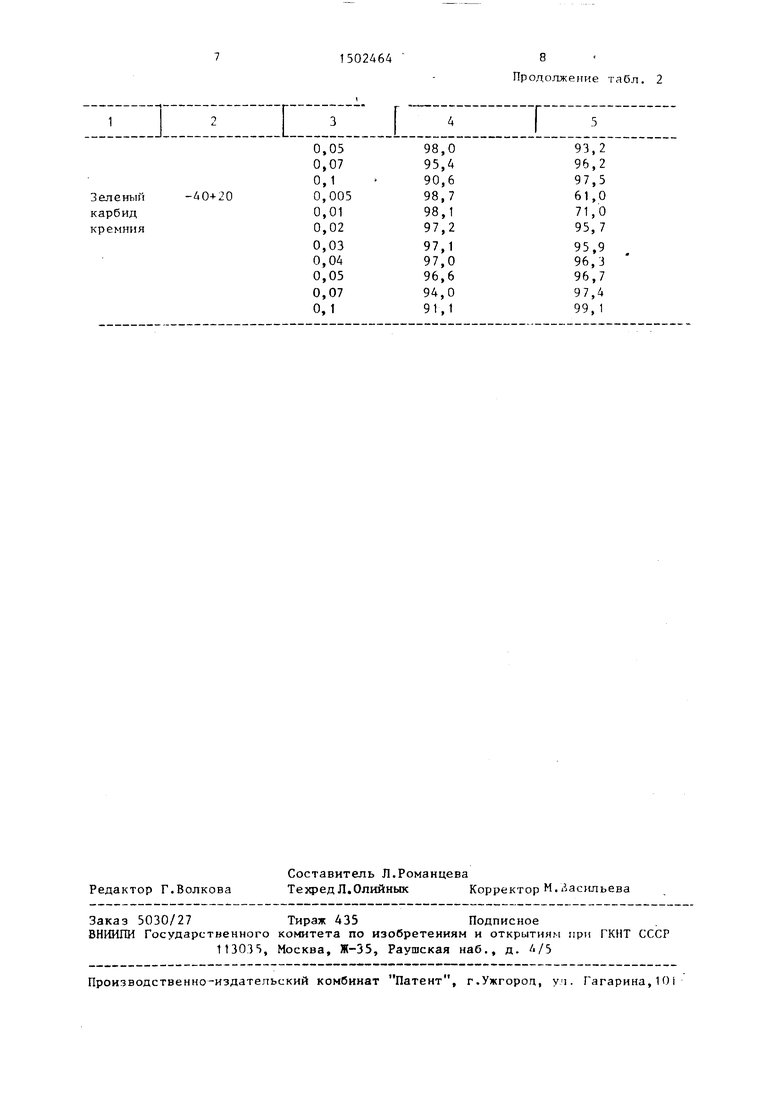

В табл. 2 представлены результаты эксперимента от плотности магнит-i ного потока.

Таким образрм, изобретение обеспечивает выход обогащенного продук- ; та на уровне 98-98,5% при потерях полезного продукта, не превышающих 1,5-2%, в то время как по известному способу потери составляют 5-7% при извлечении магнитного материала, не превышающем 75%.

Формула изобретения

Способ получения тонкодисперсь1о- го абразивного материала, включающий измельчение исходного материала, классификацию по крупности и очистку его от железистых примесей при воздействии магнитного поля, отличающийся тем, что, с целью уменьшения потерь основного продукта и повышения степени извлечения магнитного примесного материала, очистку от железистых примесей осуществляют в линейном бегущем магнитном поле при напряженности 0,02- 0,05 Тл.

Т л Г) л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2175022C1 |

| ОБОГАЩЕНИЕ ТАНТАЛ-НИОБИЕВЫХ РУД ГРАВИТАЦИОННО-МАГНИТНЫМ СПОСОБОМ | 2014 |

|

RU2574089C1 |

| СПОСОБ ОБОГАЩЕНИЯ ХРОМСОДЕРЖАЩИХ ОТХОДОВ ФЕРРОСПЛАВНОГО ПРОИЗВОДСТВА | 1998 |

|

RU2136376C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ ВОЛЛАСТОНИТОВОЙ РУДЫ | 2009 |

|

RU2383398C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ ПОВЫШЕННОГО КАЧЕСТВА | 2020 |

|

RU2754695C1 |

| ПОТОЧНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ МЕТАЛЛОСОДЕРЖАЩЕЙ СМЕСИ РОССЫПНЫХ ПОРОД | 1994 |

|

RU2078616C1 |

| Способ комплексного обогащения редкометалльных руд | 2015 |

|

RU2606900C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ КВАРЦЕВЫХ ПЕСКОВ ДЛЯ ПОЛУЧЕНИЯ СТЕКОЛЬНОГО КОНЦЕНТРАТА | 2009 |

|

RU2387491C1 |

| СПОСОБ ОБОГАЩЕНИЯ ГЕМАТИТСОДЕРЖАЩИХ ЖЕЛЕЗНЫХ РУД (ВАРИАНТЫ) | 2022 |

|

RU2804873C1 |

Изобретение относится к технологии приготовления тонкодисперсных абразивных материалов, например карбидов, и может быть использовано в абразивной промышленности. Цель - уменьшение потерь основного продукта и повышение степени извлечения магнитного приемного материала из абразивного материала. Способ представляет собой получение тонкодисперсного абразивного материала, включающии измельчение исходного материала, классификацию по крупности измельченного продукта и очистку его от железистых примесей в линейном бегущем магнитном поле напряженностью 0,02-0,05 Тл. Выход обогащенного продукта 98,0-98,5%, потери полезного продукта не более 1,5-2,0%, извлечение магнитного материала на уровне 93-96,0%. 2 табл.

Примеча ни е.

Данные по известному способу получены при осуществлении способа на барабанном электромагнитном сепараторе типа 235 СЭ при напряженности магнитного потока 1200 Э и скорости числа оборотов барабана 60 об/мин.

Зеленый

карбид

кремния

-125-1-20

Черный карбид кремния

-50-1-40

Та б лица 2

56,0 64,0 94,4 94,6 95,0 95,2 97,9 98,6 58,0 67,0 92,5 92,7 93,0

| Устройство для сепарации минеральных смесей | 1978 |

|

SU782873A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Питатель стекловаренной печи | 1983 |

|

SU1135718A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения порошка карбида кальция | 1982 |

|

SU1130524A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-23—Публикация

1986-06-20—Подача