I

Изобретение относится к химической промышленности, в частности к получению порошка карбида кальция, применяемого в сельском хозяйстве и металлургии.

Известен способ получения noponf ка карбида кальция, предназначенного для производства цианамида кальция, включающий измельчение карбида кальция до крупности О-80 мм, 10 отделение ферросилиция на барабан ном электромагнитном сепараторе и помол карбида кальция до частиц размером не более 0,063 мм ij . Недостатками известного способа являются потери карбида кальция (2,.%) и невысока.я степень .отделения ферросилиция (30%). Целью изобретения является снижение потерь карбида кальция при одновременном повышении степени отделения ферросилиция. Поставленная цель достигается что согласно способу получения порошка карбида кальция, включаю- щему измельчение кускового карбида кальция и отделение ферросилиц на барабанном электромагнитном сепараторе, измельчение ведут до размера частиц порошка 1-2 мм, а отделение ферросилиция - при напр женности магнитного по4я 1000-150 и скорости вращения барабана 50-250 об/мин.. . В связи с перераспределением п фракциям карбидного ферросилиция после помола в результате воздействия магнитного поля из молотого карбида отмагничиваются магнитные фракции порошка 0-0,5 мм, содержа ние которых 15%, а также фракции 1,5-2,0 мм, содержание которых

1305242

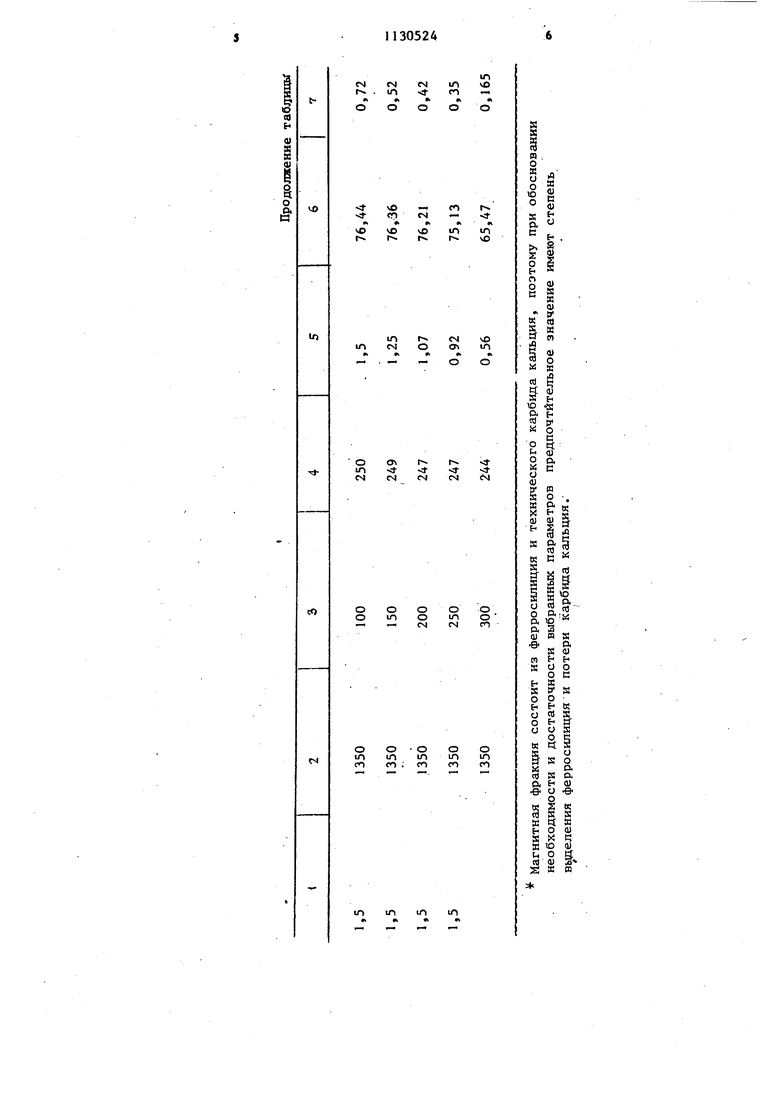

46%. Магнитный порошок крупностью 0-0,5 мм содержит в себе тонкодисперсный ферросилиций, выделяющийся при помоле. Фракция 1,5-2,0 мм сос5 тоит из низколитражного карбида кальция с ферросилицием. В результате магнитной обработки эти фракции вьщеляются из продукта, в результате чего литраж конечного продукта вьше., чем литраж исходного карбида кальция,.поступавшего на помол. Карбид кальция, слитый из печи после кристаллизации и охлаждения, дробят до крупности 0-80 мм (литраж смеси после дробления 25,4 л/кг) . Эту смесь измельчают в мельнице до крупности 1-2 мм основной фракции (содержание не менее 90%, при этом литраж мелкодисперсного карбида 244 л/кг. В барабанном сепараторе при напряженности магнитного поля 1000-1500 Э и числе оборотов барабана 25-250 об/мин смесь разделяют на две фракции: целевой немагнитный порошок имеет литраж 246-258 л/кг и магнитную фракцию, потери карбида кальция с которой составляют 0,35-2,19%. Аналогичные опыты проведены при других значениях крупности помола, напряженности магнитного поля и числа оборотов барабана сепаратора. Результаты опытов представлены в таблице. Изобретение дает возможность повысить литраж получаемого продукта по сравнению с исходным, увеличить степень извлечения ферросилиция в 2,5 раз и утилизировать отходы производства с получением ферросилиция .

- ООО - ОчО1Л1Л1Л ) - 1ЛЮ1Л1ЛЮ1Л CMCN(NC4CNC CNCSCS1CS1C4C-4CV4CS

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбида кальция | 1983 |

|

SU1168508A1 |

| Способ получения карбида кальция | 2018 |

|

RU2697718C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 1991 |

|

RU2015104C1 |

| СПОСОБ ОБОГАЩЕНИЯ КРИСТАЛЛИЧЕСКОГО КВАРЦА ПРИРОДНЫХ МЕСТОРОЖДЕНИЙ | 2013 |

|

RU2557589C2 |

| Способ управления процессом получения карбида кальция | 1988 |

|

SU1624708A1 |

| Способ получения тонкодисперсного абразивного материала | 1986 |

|

SU1502464A1 |

| СПОСОБ ОБОГАЩЕНИЯ МАГНИЙ-СИЛИКАТНОГО СЫРЬЯ | 2003 |

|

RU2263546C2 |

| СПОСОБ ОБОГАЩЕНИЯ ОЛИВИНСОДЕРЖАЩЕЙ РУДЫ | 1997 |

|

RU2123388C1 |

| Способ выплавки лигатуры на основе нитридообразующих металлов | 1982 |

|

SU1036761A1 |

| СПОСОБ ПОЛНОЙ БЕЗОТХОДНОЙ УТИЛИЗАЦИИ ТВЁРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ В НАПРАВЛЕНИИ ПОЛУЧЕНИЯ ТОПЛИВА И ТЕХНОГЕННОГО ГРУНТА | 2023 |

|

RU2819577C1 |

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА КАЛЬЦИЯ, включающий измельчение кускового карбида кальция и отделение ферросилиция на барабанном электромагнитном сепараторе, отличающийс я тем, что, с целью снижения потерь карбида кальция при одновременном повышении степени отделения ферросилиция, измельчение ведут до размера частиц .порошка 1-2 мм, а отделение ферро. силиция - при напряженности магнитного .поля 1000-1500 Э и скорости вращениябарабана 25-250 об/мин.

ООООООООООООО

шшююшшоошоюшюю

fOCOrOfOrOnOOfOmr fOfOfO

ш г

1Г)

.--.CN

сэ

IT

ш

ш

1Л

U-1

1Г

U1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнецов Л.А | |||

| Производство карбида кальция, цианамида кальция и цианистого сплава | |||

| ГХИ, 1940, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

Авторы

Даты

1984-12-23—Публикация

1982-08-10—Подача