tf.

СП

о 00

exodynfiA выход

ejrodsf.f

3 1503991

Б и 9, компаратор 10, детекторы 11 и 12, вентиль 13 и формирователь 1А, Приемник 8 размещен на подвижной полуформе 15 диаграммой направленности вдоль плоскости разъема формы, а приемник 9 - диафрагмой направленности вдоль, оси пресс-остатка 17, Выходной сигнал измерителя 6, пропорциональный фактическому времени кристал- IQ лизации отливки, поступает на второй

вход схемы 5 сравнения, на выходе которой устанавли вается сигнал, пропор- циональньй между величиной времени, необходимого для кристаллизации отливки, определеннрй блоком 2, и вели чиной фактического времени кристаллизации. За счет этого в таймере 4 осуществляется коррекция времени, необходимого для затвердевания отливки, 2 с.п. ф-лы, 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения момента затвердевания отливки | 1987 |

|

SU1488121A1 |

| Устройство определения момента раскрытия пресс-формы машины литья под давлением | 1990 |

|

SU1741963A1 |

| Устройство для определения координаты локомотива | 1990 |

|

SU1832093A1 |

| СПОСОБ УПРАВЛЕНИЯ МАШИНОЙ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2026144C1 |

| Устройство для определения момента затвердевания отливки | 1986 |

|

SU1340895A1 |

| УСТРОЙСТВО МОНИТОРИНГА ИНФОРМАЦИОННОГО ТРАФИКА | 2020 |

|

RU2740534C1 |

| УСТРОЙСТВО ОБРАБОТКИ РАДИОЛОКАЦИОННЫХ СИГНАЛОВ | 2006 |

|

RU2319166C1 |

| Устройство для измерения интервалов времени | 1977 |

|

SU964570A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА НАЧАЛА ЗАЛИВКИ ЧУГУНА В МАРТЕНОВСКУЮ ПЕЧЬ | 1993 |

|

RU2048532C1 |

| Устройство для определения времени фибринолизиса | 1985 |

|

SU1323566A1 |

Изобретение относится к литейному производству и может быть использовано в различных отраслях народного хозяйства при производстве отливок литьем под давлением. Цель изобретения - повышение точности определения момента затвердевания отливок за счет автоматической коррекции времени затвердевания в процессе затвердевания по результату фактического времени кристаллизации отливки. Устройство содержит датчик 1 температуры формы, вычислительный блок 2, задатчик температуры выбивки, таймер 4, схему 5 сравнения, измеритель 6 временного интервала, устройство 7 для определения момента кристаллизации, содержащее ультразвуковые приемники 8 и 9, компаратор 10, детекторы 11 и 12, вентиль 13 и формирователь 14. Приемник 8 размещен на подвижной полуформе 15 диаграммой направленности вдоль плоскости разъема формы, а приемник 9 - диаграммой направленности вдоль оси пресс-остатка 17. Выходной сигнал измерителя 6, пропорциональный фактическому времени кристаллизации отливки, поступает на второй вход схемы 5 сравнения, на выходе которой устанавливается сигнал, пропорциональный между величиной времени, необходимого для кристаллизации отливки, определенной блоком 2, и величиной фактического времени кристаллизации. За счет этого в таймере 4 осуществляется коррекция времени, необходимого для затвердения отливки. 2 с.п. ф-лы, 1 ил.

Изобретение относится к литейному производству и может быть использовано в различных отраслях народного хозяйства, в 4actHocTH в атомном машиностроении и котлостроении при производстве отливок литьем под давлением, в автоматизированных и роботизированных линиях литья под давлением.

Целью изобретения является повьшш- ние точности определения момента затвердевания отливок и повышение точности при одновременном упрощении конструкции.

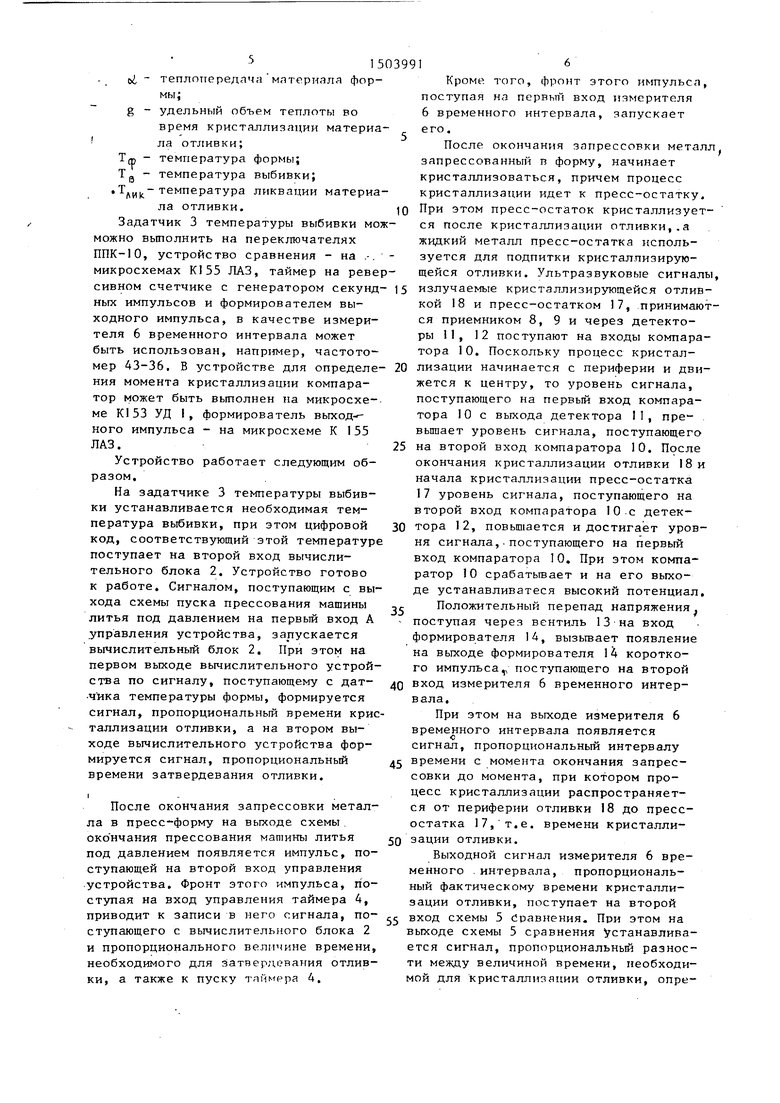

На чертеже изображена функциональная схема устройства.

Устройство для определения момента затвердевания содержит датчик 1 температуры формы, подключенный к первому входу вьгчислительного блока 2, второй вход которого является входом А управления устройства для определения момента затвердевания отливки, третий вход подсоединен к выходу задатчика 3 температуры выбивки, первый выход - к входу задания таймера 4, второй выход - к первому входу схемы 5 сравнения. Второй вход схемы 5 сравнения подан на измеритель 6. временного интервала, а выход - на вход коррекции таймера 4. Первый вход измерителя 6 временного интервала связан с выходом устройства 7 для определения момента кристаллизации и входом записи коррекции таймера 4, вход пуска которого подключен к вторму входу Б управления устройства, св занному также с вторым входом измерителя 6 временного интервала.

Первый вход А управлетшя устройства подключен к схеме пуска прессова- ния машины литтзя под длвленттем (не показано), второй вход Б управления

к выходу схемы окончания прессования машины литья под давлением (не показано) . Выходом устройства для определения момента затвердевания отливок является выход таймера 4.

Устройство 7 для определения момента кристаллизации содержит ультразвуковые приемники 8 и 9, выходы которых поданы на первый и второй входы компаратора 10 через соответствующие детекторы 11 и 12. Выход компаратора 10 через вентиль 13 подключен к входу формирователя 14 в,ыход- нйго импульса. Приемник 8 размещен на подвижной полуформе 15 с диаграммой направленности вдоль плоскости разъема пресс-формы 16..Приемник 9 расположен на подвижной полуформе 15 диаграммой направленности вдоль оси пресс-остатка 17 отливки 18. Выходом устройства 7 для определения момента кристаллизации является выход формирователя 14 выходного импульса..

В конкретном примере исполнения устройства в качестве датчика 1 температуры формы может быть использова контактный или бесконтактный измеритель температуры с цифровым выходом, в качестве вычислительного блока 2 - вычислительное устройство, которое обеспечивает возможность вычисления расчетных значений времени кристаллизации () н затвердевания (C-j) по известным формулам:

Скр 0,5HJg/ol(T,,,), C,0.5HJC(T,-TB)/o(,),

где Н - толщина стенки отливки;

Х - удельный вес материала отливки;С..-удельная теплоемкость йате М

риала отливки;

fti - теплопередача материаля формы i g - удельный объем теплоты во

время кристаллизации материа ла отливки;

Тф - температура формы;

Tg - температура выбивки; ,Тд| 1 -температура ликвации материала отливки.

Задатчик 3 температуры выбивки мо можно выполнить на переключателях ППК-10, устройство сравнения - на .-. микросхемах К155 ЛАЗ, таймер на ревесивном счетчике с генератором секунд ных импульсов и формирователем выходного импульса, в качестве измерителя 6 временного интервала может быть использован, например, частотомер 43-36. В устройстве для определения момента кристаллизации компаратор может быть выполнен на микросхеме К153 УД I, формирователь выход-- ного импульса - на микросхеме К 155 ЛАЗ.

Устройство работает следующим образом.

На задатчике 3 температуры выбивки устанавливается необходимая температура выбивки, при этом цифровой код, соответствующий этой температуре поступает на второй вход вычислительного блока 2. Устройство готово к работе. Сигналом, поступающим с выхода схемы пуска прессования мащины литья под давлением на первьй вход А управления устройства, запускается вычислительный блок 2, При этом на первом выходе вычислительного устройства по сигналу, поступающему с дат- чика температуры формы, формируется сигнал, пропорциональный времени кристаллизации отливки, а на втором выходе вычислительного устройства формируется сигнал, пропорциональный времени затвердевания отливки.

После окончания запрессовки металла в пресс -форму на выходе схемы . окончания прессования машины литья под давлением появляется импульс, поступающей на второй вход управления устройства. Фронт этого импульса, поступая на вход управления таймера 4,

приводит к записи в него сигнала, по- вход схемы 5 Сравнения. При этом на ступающего с вычислительного блока 2 выходе схемы 5 сравнения устанавливается сигнал, пропорциональный разности между величиной времени, пеобходии пропорционального величине времени, необходимого для затвердевания отливки, а также к пуску таймера 4.

мой для кристаллизации отливки, опре20

0

15

Кроме того, фронт этого импульса, поступая на первый вход измерителя 6 временного интервала, запускает его.

После окончания запрессовки металл. запрессованный в форму, начинает кристаллизоваться, причем процесс кристаллизации идет к пресс-остатку. При этом пресс-остаток кристаллизуется после кристаллизации отливки,.а жидкий металл пресс-остатка используется для подпитки кристаллизирующейся отливки. Ультразвуковые сигналы, излучаемые кристаллизирующейся отливкой 18 и пресс-остатком 17, принимаются приемником 8, 9 и через детекторы 11, 12 поступают на входы компаратора 10. Поскольку процесс кристаллизации начинается с периферии и движется к центру, то уровень сигнала, поступающего на первый вход компаратора 10 с выхода детектора II, пре- вьшает уровень сигнала, поступающего 5 на второй вход компаратора 10. После окончания кристаллизации отливки 18 и начала кристаллизации пресс-остатка 17 уровень сигнала, поступающего на второй вход компаратора 10.с детектора 12, повьшшется и достига(ет уровня сигнала,.поступающего на первый вход компаратора 10. При этом компаратор 10 срабатывает и на его выходе устанавливатеся высокий потенциал.

Положительный перепад напряжения поступая через вентиль 13 на вход формирователя 14, вызывает появление на выходе формирователя 14 короткого импульса,, поступающего на второй вход измерителя 6 временного интервала.

При этом на выходе измерителя 6 временного интервала появляется сигнал.

0

5

0

, пропорциональный интервалу 5 времени с момента окончания запрессовки до момента, при котором процесс кристаллизации распространяется от периферии отливки 18 до пресс- остатка 17, т.е. времени кристалли- 0 эации отливки.

Выходной сигнал измерителя 6 временного . интервала, пропорциональный фактическому времени кристаллизации отливки, поступает на второй

мой для кристаллизации отливки, опре

деленный вычислительным блоком 2 и ве величиной фактического времени кристаллизации отливки, т.е. отклонению фактического времени кристаллизации от времени, определенного вычислительным устройством.

Спад выходного импульса формирователя, поступая на вход записи коррекции таймера 4, приводит к записи в таймер 4 коррекции времени, необходимого для затвердевания отливки. Величина коррекции пропорциональна сигналу отклонения фактического времени кристаллизации отливки для данной конкретной запрессовки от времени, определенной вычислительным блоком 2

По истечении времени, записанного в таймер 4 с учетом коррекции на выходе таймера 4, формируется сигнал, поступающий на выход устройства. Это сигнал используется для управления циклом машины. Форма раскрывается и производится съем отливки.

В дальнейшем цикл повторяется,

Таким образом, устройство позволяет пов.ысить точность определения момента затвердевания отливки за счет коррекции в-процессе затвердевания времени, необходимого для затвердевания по результату фактического времени кристаллизации отливки, причем устройство для определения момента кристаллизации имеет более простую конструкцию за счет исключения эталона в виде жидкого металла, и кроме того, выдает сигнал в момент окончания процесса кристаллизации, что noBbmiaeT точность определения момента кристаллизации.

Формула изобретения

торого является входом управления устройства, а выход подсоединен к выходу задания таймера, отличающееся тем, что, с 1делью повышения точности определения момента кристаллизации отливки, .оно снабжено устройством ДЛЯ-определения момента кристаллизации, измерителем временного интервала и задатчиком температуры выбивки, подсоединенным к третьему входу вычислительного блока, второй выход которого соеди - нен с nepBbiM входом схемы сравнения,

выход которой подсоединен к входу

коррекции таймера, а второй вход соединен с выходом измерителя временного интервала, первый вход которого соединен с выходом устройства для определения момента кристаллизации и входом записи коррекции таймера, вход пуска которого подсоединен к второму входу управления устройства, соединенному также с вторым входом измерителя временного интервала, а выход яв- ляется выходом устройства.

2, Устройство для определения момента кристаллизации металла, содержащее первый и второй ультразвуковые приемники, отличающее- с я тем, что, с целью повышения точности при одновременном упрощении конструкции, первый приемник размещен на неподвижной полуформе с диаграммой направленности вдоль плоскости разъема пресс-формы, а второй приемник - на подвижной - полуформе с диаграммой направленности вдоль оси пресс-остатка, при этом выход первого и второго приемников через детекторы подсоединены соответственно к первому и второму входам компаратора, выход которого через вентиль соединен с формирователем выходного импульса, причем -выход формирователя выходного импульса является вьгходом устройства.

| Заславский Т.Л | |||

| и др | |||

| Совершенствование оборудования литья под давлением | |||

| ВНИИТЭМР, 1985, сер.6-1, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ контроля процесса кристаллизации | 1977 |

|

SU634846A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-08-30—Публикация

1987-11-12—Подача