Изобретение относится к литейному производству, а именно к смазке форм при литье под давлением.

Целью изобретения является повышение качества отливок.

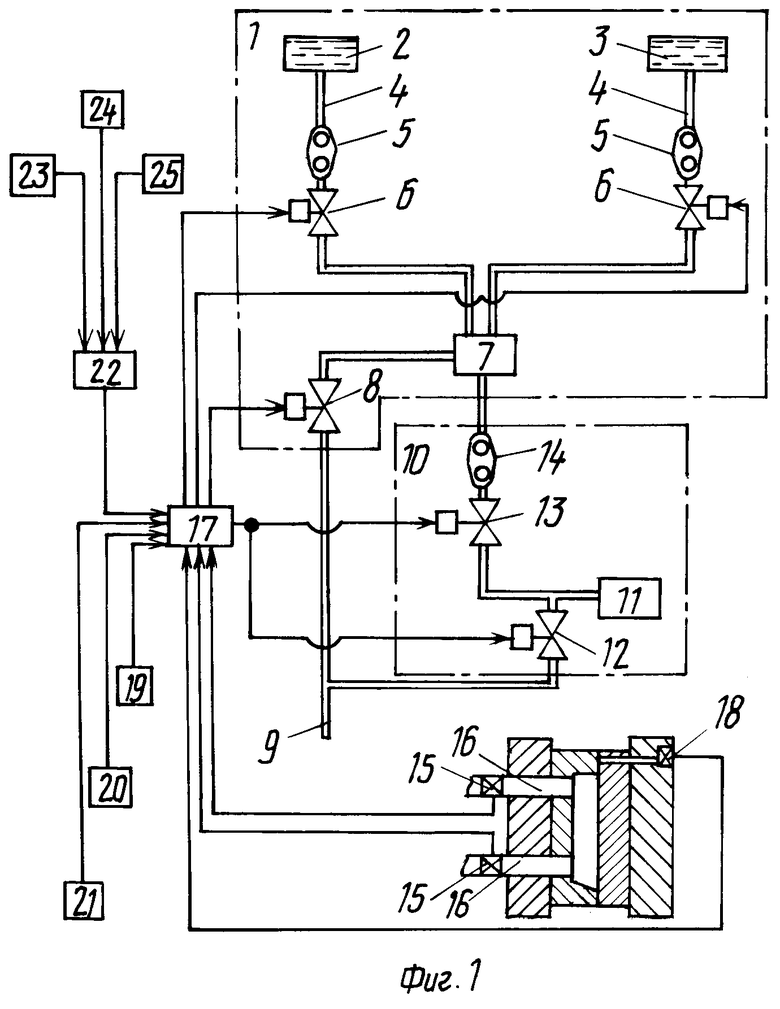

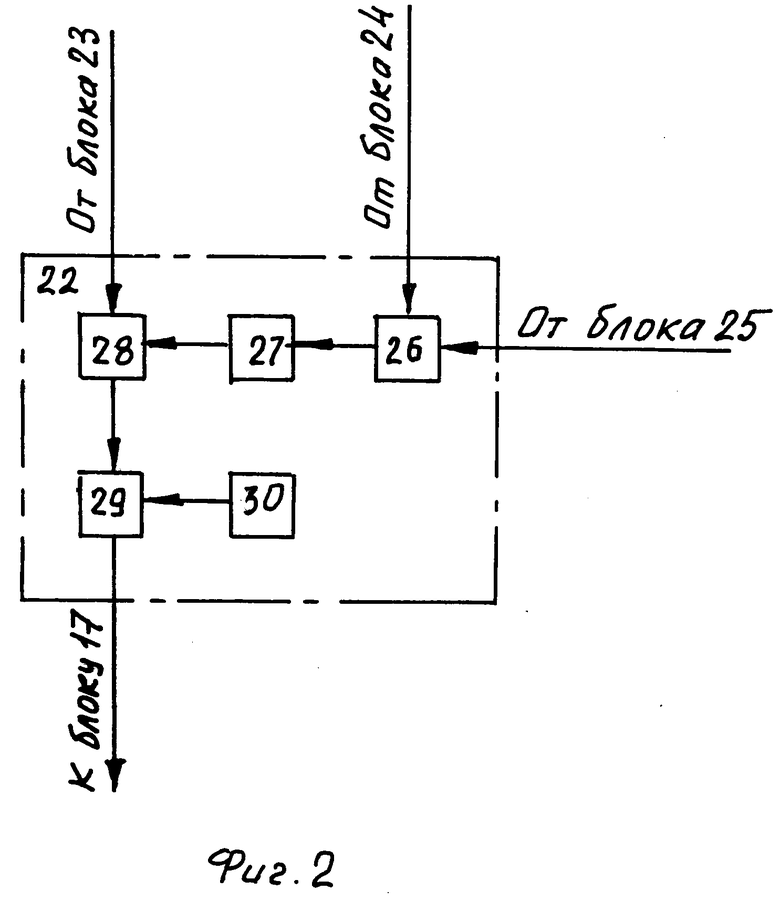

На фиг. 1 представлена схема устройства для смазки форм литья под давлением; на фиг.2 - схема блока определения плотности отливки.

Устройство содержит систему 1 подготовки смазки различного состава, включающую резервуары 2 и 3 соответственно для смазывающего материала и разбавителя, соединенные посредством трубопроводов 4 с насосами 5 и через электроуправляемые дроссели 6 с баком 7, соединенным через электроуправляемый клапан 8 с пневматической сетью 9. Кроме того, устройство содержит систему 10 нанесения смазки на поверхность формы, включающую форсунки 11, соединенные с пневматической сетью 9 через электроуправлемый клапан 12, а трубопроводами через электроуправляемый клапан 13 и насос 14 с баком 7. Датчики 15 усилий, установленные на выталкивателях 16, соединены с входами блока 17 управления, другие входы которого соединены с датчиком 18 контроля зазора между полуформами, датчиком 19 начального запуска, датчиком 20 момента раскрытия формы, датчиком 21 момента смыкания полуформ и выходом блока 22 определения плотности отливки, соответствующие входы которого соединены с датчиком 23 массы отливки, датчиком 24 положения пресс-поршня и датчиком 25 конца кристаллизации отливки. Выходы блока 17 управления соединены с электроуправляемыми дросселями и клапанами.

Блок 22 определения плотности отливки содержит последовательно соединенные блок 26 памяти, цифроаналоговый преобразователь 27, блок 28 вычислительных операций и блок 29 сравнения, второй вход которого соединен с задатчиком 30 плотности, а выход - с блоком 17 управления и является выходом блока 22. Второй вход блока 28 вычислительных операций соединен с датчиком 23 массы отливки и является первым входом блока 22. Первый и второй входы блока 26 памяти соединены соответственно с датчиком 24 положения пресс-поршня и датчиком 25 конца кристаллизации и являются соответственно вторым и третьим входами блока 22.

Датчики 15 усилий выталкивания отливки представляют собой датчики усилий типа ДСТБ-С-060, установленные на выталкивателях 16.

В качестве датчика 18 контроля зазора между полуформами может быть использован датчик усилий типа ДСТБ-С-060, установленный на неподвижной полуформе и снабженный стержнем, соприкасающимся с подвижной полуформой при их смыкании.

В качестве блока 17 управления может быть использована, например, ЭВМ СМ-1800, снабженная соответствующим УСО.

Датчик 19 начального запуска представляет собой электромеханическую кнопку. Датчик 20 момента раскрытия формы представляет собой контактное реле типа РПУ, запитываемое параллельно с электромагнитом включения гидропривода на раскрытие формы. Датчик 21 момента смыкания полуформ представляет собой, например, бесконтактный датчик положения типа ВТП101-24. Датчик 23 массы отливки представляет собой электронные весы, снабженные аналоговым выходом. Датчик 24 положения пресс-поршня выполнен, например, в виде щелевой линейки, жестко связанной с штоком пресс-поршня и снабженной выключателем импульсов ДФ-4УI. Датчик 25 конца кристаллизации отливки представляет собой контакты электромагнита блокирования смыкания плит.

Блок 26 памяти может быть выполнен, например, на базе микросхемы типа К155 ТМ5, а цифроаналоговый преобразователь 27 - на базе микросхемы типа К5 72 ПА2.

Способ осуществляют следующим образом.

В начале работы литейной машины приготавливают смазку с повышенным содержанием смазочного материала в разбавителе путем подачи сигнала от датчика 19 начального запуска в блок 17 управления. Блок 17 управления задает временные управляющие воздействия на электроуправляемые дроссели 6 на приготовление смазки требуемого состава в баке 7. Перемешивание смазки в баке 7 производится открытием электроуправляемого клапана 8 пневматической сети 9.

В момент смыкания полуформ (регистрируемый датчиком 21 момента смыкания полуформ) перед заливкой металла в пресс-камеру литейной машины сигнал, характеризующий величину зазора между полуформами (d), от датчика 18 контроля зазора между полуформами поступает в блок 17 управления. При превышении величина зазора технологически допустимого значения (d > 1˙10-6 м) за счет наличия облоя в разъеме формы блок 17 управления выдает сообщение о необходимости останова цикла литейной машины для удаления облоя. После удаления облоя смазка формы производится вручную. В противном случае цикл продолжается, и в момент получения сигнала блоком 17 управления от датчика 20 момента раскрытия формы после окончания кристаллизации отливки аналогично определяется наличие облоя в разъеме формы. Ввиду возникновения дополнительных усилий выталкивания отливки при наличии облоя, в этом случае состав смазки формы на следующий цикл не изменяют, оставляя прежним.

При отсутствии облоя блок 17 управления в течение времени 1-5 с от момента начала раскрытия формы, достаточного для подрыва и удаления отливки, периодически измеряет сигналы от датчиков 15 усилия выталкивания отливки, определяет наибольшее суммарное значение измеренных усилий (Fi) на выталкивателях и сравнивает их с максимально допустимым значением усилий (Fimax) и наибольшим предыдущим суммарным значением усилий (F(i-1)). Кроме того, определяют соответствие плотности отливки допустимому значению. При этом в момент, соответствующий концу кристаллизации отливки (снятие блокировки смыкания плит) по сигналу от датчика 25 производится сброс-запись в блок 26 памяти значения длины L, м, пресс-остатка, соответствующего положению пресс-поршня, регистрируемого датчиком 24 положения пресс-поршня. С выхода блока 26 памяти через цифроаналоговый преобразователь 27 сигнал, соответствующий L, поступает на первый вход блок 28 вычислительных операций, на второй вход которого от датчика 23 массы отливки поступает сигнал, соответствующий массе отливки с пресс-остатком m, кг. Сигнал с выхода блока 28 вычислительных операций соответствует значению плотности отливки ρотл, кг/м3, определенной по формуле

ρотл=  = K1m - K2L - K3, (I) где ρ- плотность металла, кг/м3;

= K1m - K2L - K3, (I) где ρ- плотность металла, кг/м3;

D - диаметр камеры прессования, м;

Vg - суммарный объем литниковой системы и питателей, м3;

V - объем отливки, м3;

К1, К2, К3 - числовые коэффициенты.

Этот сигнал в блоке 29 сравнения сравнивается с сигналом, поступающим от задатчика 30, соответствующим допустимой плотности отливки ρдоп, кг/м3. В случае ρотл≥ρдоп с выхода блока 29 сравнения в блок 17 управления поступает сигнал о том, что данный состав смазки обеспечивает качество отливки по пористости. Этот состав смазки, который устанавливает фактическое необходимое начальное содержание смазочного материала и разбавителя, в блоке 17 управления принимается как начальный. В случае, если Fi > Fimax, то состав смазки для него на следующий цикл выбирают соответствующим начальному. При отсутствии предыдущего значения F(i-1) состав смазки на следующий цикл не изменяют. В противном случае состав смазки не изменя- ют при  > 0,05 и выбирают состав смазки с большим содержанием разбавите- ля при

> 0,05 и выбирают состав смазки с большим содержанием разбавите- ля при  ≅ 0,05

≅ 0,05

После проведения измерений и определения состава смазки на следующий цикл блок 17 управления выдает управляющие воздействия на электроуправляемый клапан 13 для подачи смазки к форсункам 11, с одновременным включением электроуправляемого клапана 12 пневматической сети 9. Производится смазка формы, по окончанию которой блок 17 управления выдает управляющее воздействие на приготовление уже определенного состава смазки для следующего цикла машины литья под давлением.

Порядок функционирования блока 17 управления на последующих циклах сохраняется. Останов машины литья под давлением при раскрытии формы для удаления облоя не производится, так как возможно его удаление вместе с отливкой.

П р и м е р. Смазка форм литья под давлением производится установкой, включающей смазчик из комплекта КОМ 1,25Э, смонтированной на машине литья под давлением модели 711Б08 с усилием запирания 2,5 МН, диаметр камеры прессования D = 0,1 м, при изготовлении крышки редуктора из алюминиевого сплава с ρ= 3 .103 кг/м3, рассчитанный по геометрическим размерам формы объем отливки V = 1,1.10-4 м3, суммарный объем литниковой системы и питателей Vg = 0,6 . 10-5 м3. Таким образом, для данной отливки К1 =9091 кг/м3; К2= 21,4 x x104 кг/м4, К3 = 163,6 кг/м3. После нагрева формы до 230-250оС приготавливают смазку путем смешивания четырех частей смазочного материала и одной части разбавителя. Измеряют усилие выталкивания отливки, которое составило 9,8 кН. Затем измеряют массу отливки m = 0,48 кг и длину пресс-остатка L = 6,5 .10-3 м, определяют по формуле (1) плотность отливки ρотл = 2,81.10-3 кг/м3 и сравнивают с допустимой плотностью ρдоп = 2,85 . 103 кг/м3 (ρотл<ρдоп). Затем постепенно увеличивают количество разбавителя в смазке, замеряя при этом усилия выталкивания. При получении смазки путем смешивания трех частей смазочного материала и одной части разбавителя усилие выталкивания составило 10,7 кН, при этом m = 0,49 кг; L = 6,6 . 10-3 м и ρотл= 2,88 . 103 кг/м3(ρотл>ρдоп) .Таким образом, последний состав смазки в дальнейшем используется как начальный. Продолжают далее увеличивать количество разбавителя в смазке, замеряя при этом усилие выталкивания. Разбавление ведут до значений, при которых не происходит надежного выталкивания отливки (это предельное значение соответствует усилию выталкивания 29 кН). Максимальное усилие выталкивания составляет 0,8 от предельного - 23,2 кН. Дальнейшую смазку формы ведут в соответствии с приведенным порядком.

Испытание макета, реализующего предлагаемое техническое решение, показало, что использование предлагаемого способа и реализующего его устройства для смазки форм литья под давлением позволяет повысить производительность на 5%, стойкость формы на 10%, снизить затраты на ремонт и эксплуатацию литейного оборудования на 2%, снизить брак отливок на 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления машиной литья под давлением и устройство для его осуществления | 1988 |

|

SU1533830A1 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| Способ получения крупногабаритных и тонкостенных отливок выжиманием на машинах литья под давлением | 1991 |

|

SU1822370A3 |

| Способ литья под давлением отливок с наружной резьбой и пресс-форма для его осуществления | 1990 |

|

SU1743681A1 |

| Устройство для литья под давлением | 1983 |

|

SU1126364A1 |

| Система управления машиной литья под давлением | 1987 |

|

SU1468649A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ. | 2013 |

|

RU2563398C2 |

| Пресс-форма для литья под давлением | 1979 |

|

SU910346A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1340894A1 |

| Установка для литья под давлением | 1972 |

|

SU442007A1 |

Изобретение относится к литейному производству, а именно к управлению процессом смазки форм литья под давлением. В основу изобретения положено регулирование состава смазки в зависимости от усилия выталкивания отливки и плотности извлеченной отливки. Состав смазки, полученный путем регулирования, позволяет стабилизировать процесс выталкивания отливок и повысить качество отливок за счет снижения их пористости. Одновременно контроль зазора между полуформами позволяет исключить прострелы металла из формы. 2 с.п. ф-лы, 2 ил.

СПОСОБ УПРАВЛЕНИЯ МАШИНОЙ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Способ управления машиной литья под давлением и устройство для его осуществления | 1988 |

|

SU1533830A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-09—Публикация

1991-06-25—Подача