Изобретение относится к литейному производству, а именно к управлению технологическим процессом машин литья под давлением.

Целью изобретения является повышение производительности машины литья под давлением.

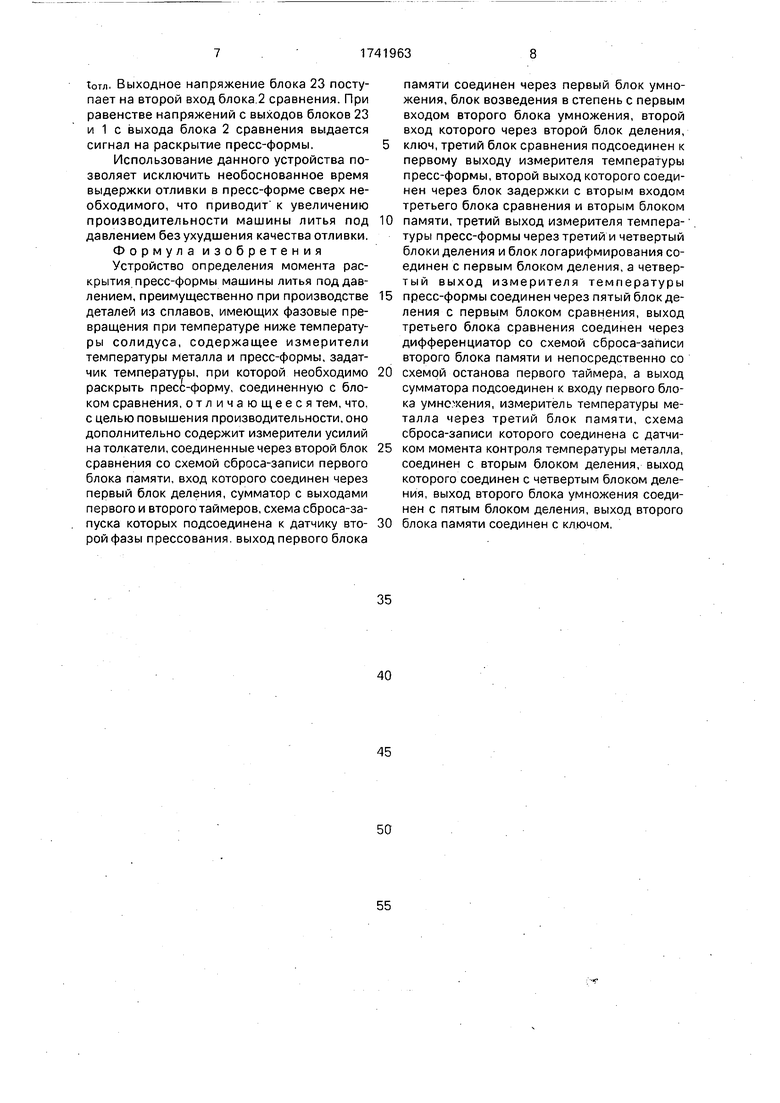

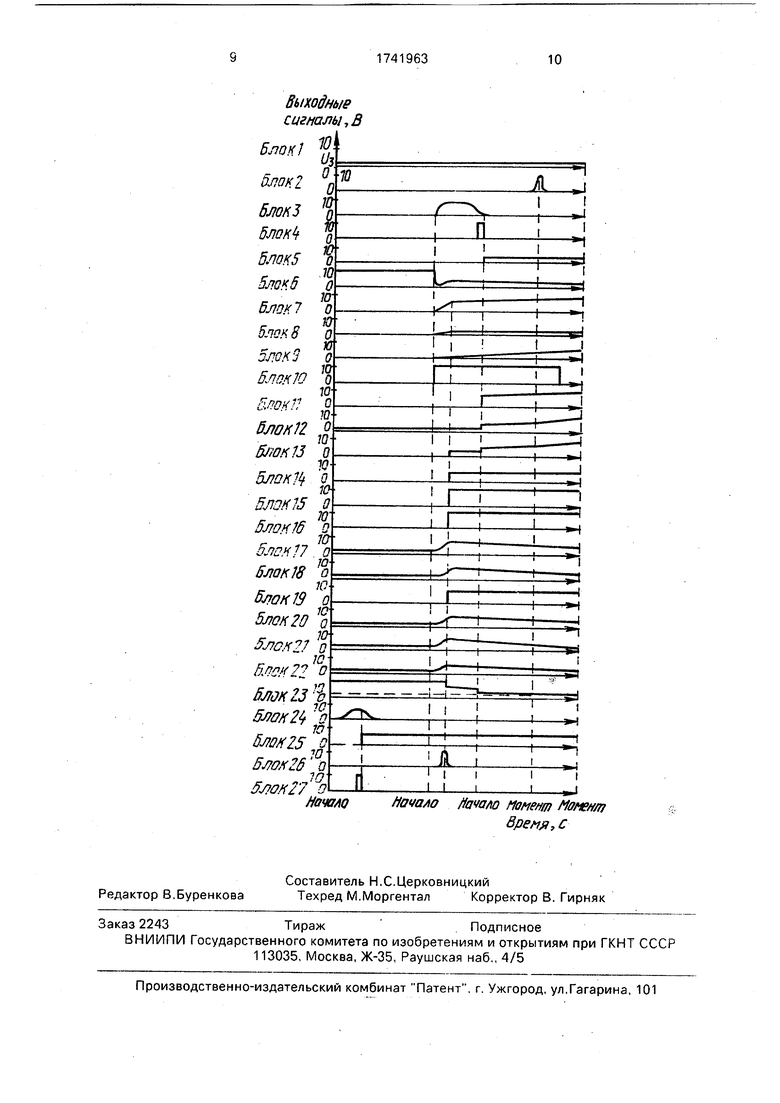

На чертеже представлена схема устройства определения момента раскрытия пресс-формы машины литья под давлением.

Устройство содержит задатчик 1 температуры, при которой необходимо раскрыть пресс-форму, соединенный с первым блоком 2 сравнения, измерители 3 усилия на толкатели, соединенные через второй блок 4 сравнения со схемой сброса-записи первого блока 5 памяти, вход которого соединен через первый блок 6 деления, сумматор 7 с выходами первого 8 и второго 9 тайме-- ров, схемы сброса-запуска которых подключены к датчику 10 второй фазы прессования. Выход первого блока 5 памяти соединен через первый блок 11 умножения, блок 12

возведения в степень с первым входом второго блока 13 умножения, второй вход которого через второй блок 14 деления, ключ 15, третий блок 16 сравнения подсоединен к первому выходу измерителя 17 темперчту- ры пресс-формы. Второй выход измерителя 17 соединен через блок 18 задержки с вторым входом третьего блока 16 сравнения и вторым блоком 19 памяти. Третий выход измерителя 17 температуры пресс-формы соединен через третий 20 и четвертый 21 блоки деления и блок 22 логарифмирования с первым блоком 6 деления. Четвертый выход измерителя 17 температуры пресс-формы соединен через пятый блок 23 деления с первым блоком 2 сравнения. Измеритель 24 температуры металла через третий блок 25 памяти соединен с вторым блоком 14 деления, выход которого соединен с четвертые блоком 21 деления. Выход второго блока 12 умножения соединен с пятым блоком 23 деления, а выход второго блока 19 памяти - с ключом 15. Выход третьего блока 1бсравнеи%|«Уи

О W

ния соединен через дифференциатор 26 со схемой сброса-запуска второго блока 19 памяти и непосредственно со схемой останова первого таймера 8, а выход сумматора 7 соединен с входом первого блока 11 умножения. Схема сброса-записи третьего блока 25 памяти соединен с датчиком 27 момента контроля температуры металла.

Измерители усилий представляют собой, например, преобразователи типа ДСТБ-С-060, измерители температуры пресс-формы и металла-термопары соответственно ТХК-0529 и ТХА-0379; датчик второй фазы прессования представляет собой, например, бесконтактный датчик положения типа БТП101-24. а датчик момента контроля температуры металла - пускатель исполнительного механизма термопары погружения.

Блоки памяти могут быть выполнены, например, на базе устройств выборки и хранения аналоговых сигналов типа ИС КР1100 СК2, а блоки возведения в степень и логарифмирования - на базе вторичных токовых преобразователей с реализацией функциональных зависимостей на механических элементах.

Остальные блоки могут быть выполнены на базе стандартных блоков АКЭСР и стандартных средств вычислительной техники.

Исследованиями доказано, что в момент впуска металла основную тепловую нагрузку несет лишь очень тонкий слой пресс-формы (до 1 мм), Запаздывание наступления максимальной температуры на данной глубине по сравнению с колебаниями температуры на границе определяется по формуле:

Дт 0.5 х/--Ј-. (1)

где Дт - запаздывание температурной волны, с;

х - линейная координата в направлении, перпендикулярном к поверхности стенки пресс-формы, м;

Т0 - продолжительность цикла, с:

а - температуропроводность стальной пресс-формы, м2/с.

С учетом слоя смазки запаздывание температурной волны на глубине заделки горячего спая термопары равно:

,5(),(2)

где - запаздывание температурной волны в пресс-форме на уровне горячего спая термопары, с;

(5см - толщина смазки, м; асм - температуропроводность смазки, м2/с;

0

5

0

5

0

5

0

5

0

5

д - расстояние от поверхности пресс- формы до горячего спая термопары, м.

Значение Дтт определяют идентификацией экспериментальных данных: это момент выхода на максимум показаний термопары, отсчитанный от момента окончания заливки металла в пресс-форму и при- нятый за начало операции контроля температурного режима отливки.

Изменение во времени температуры точки активного слоя пресс-формы можно описать формулой для инерционного звена первого порядка с чистым запаздыванием т..м(1-К1 ATI )(r - ДГ1 ), (3) где tn4 - температура активного слоя пресс-формы, °С;

т,м температура заливаемого металла по показаниям термопары погружения, °С;

AI - коэффициент, зависящий от постоянной времени переходного процесса, определяемый геометрической координатой и системой охлаждения пресс-формы,

Ki - коэффициент, определяемый амплитудой температурной волны на уровне горячего спая.

Изменение температуры отливки можно выразить формулой:

t отл tM exp (-Аг ),(4)

где А - коэффициент, зависящий от постоянной времени переходного процесса, определяемый системой охлаждения пресс-формы,

Ьтл температура отливки, °С.

Учитывая,что

Al V4rpL A: K2A ®

можно получить

тпф to™ (1-Ki Дп) exp A (-tor +K2 Дтп + г). (6)

где ДДч , - теплопроводность соответственно металла отливки и стальной пресс- формы, Вт/(м °С);

С, Ci - средние удельные теплоемкости соответственно отливки и пресс-формы, Дж/(кг °С);

/91/см - плотности соответственно отливки и пресс-формы, кг/м ;

«2 - коэффициент относительной тепловой активности контактируемых тел.

Отсюда

1пф

Т ёхр А ( - К2 Т + К2 ДТ1 + г)

(7)

Величина А изменяется при производстве каждой отливки, так как охлаждение отливки и пресс-формы зависит от толщины слоя смазки при каждом смазывании пресс- формы. Ее значение определяют в момент начала кристаллизации отливки, фиксируеtQT/l

мый по падению показаний измерителя усилия, установленного на толкателе, по формуле:

tn(

А - In т°тлк(1 -KiAnJ , .

А - К2 rk + К2 An +Tk W где t пфк , to™ - соответственно значение температуры пресс-формы и отливки в момент кристаллизации последней. °С;

rk - момент начала кристаллизации отливки, с.

Устройство определения момента раскрытия пресс-формы машины литья под давлением работает следующим образом.

Перед началом производства отливок на задатчике 1 температуры, при которой необходимо раскрыть пресс-форму, устанавливается значение температуры на 5- 10°С ниже температуры фазового превращения, Сигнал, пропорциональный величине задания, поступает в первый блок 2 сравнения. Напряжение, пропорциональное усилию на толкатели, от измерителей 3 усилия, установленных под плиту толкателей, поступает на первый вход второго блока 4 сравнения, на второй вход которого поступает нулевой опорный сигнал. При получении сигнала о начале кристаллизации (снижение усилий на плиту толкателей до нуля) производится очистка первого блока 5 памяти и запись в него показаний первого блока 6 деления. При поступлении сигнала 2-я фаза прессования отдатчика 10 запускаются таймеры 8 и 9. С измерителя 17 температуры пресс-формы, например, термопчры ТХК-0529 в комплекте с преобразователем Ш-72, установленной в отверстие в пресс-форме на расстоянии 0,2-0,5 мм от рабочей поверхности, поступает напряжение, пропорциональное температуре пресс-формы, в третий блок 16 сравнения непосредственно и на второй вход блока 16 сравнения, задержанное во времени. Во время роста температуры пресс-формы, вызванного заливкой металла, напряжение поступающее с измерителя 17, превышает напряжение, поступающее с блока 18 задержки, и с выхода блока 16 сравнения снимается нулевой сигнал. При прохождении максимума температуры и в дальнейшем напряжение, поступающее с блока 18, превышает напряжение, поступающее с измерителя 17, и с выхода блока 16 сравнения снимается единичный сигнал Этот сигнал используется для останова первого таймера 8, напряжение с выхода которого будет пропорционально величине An . открывает ключ 15 и, преобразованный в импульс на дифференциаторе 26, производит сброс-заи

10

15

20

25

30

35

40

45

50

55

пись значения ф в момент An во второй блок 19 памяти. В дальнейшем это напряжение через ключ 15 поступает во второй блок 14 деления, на второй вход которого по линии измеритель 24 температуры металла - третий блок 25 памяти поступает напряжение, пропорциональное t M. Сигнал на сброс-запись значения Тм в блок 25 поступает от датчика 27 момента контроля температуры металла. В момент времени г

An из выражения (3) следует, что - 1

1м

- Ki An , т.е. на вход четвертого блока 21 деления поступает напряжение, пропорциональное величине (1-Ki An ). Напряжение, пропорциональное величине 1пф. поступает с измерителя 17 температуры пресс-формы в третий блок 20 деления, выходное напряжение которого пропорционально величине - (to™ вводится в блок LM

20 как постоянный коэффициент). Выходное напряжение четвертого блока 21 деления, пропорциональноевеличине

. , поступает на блок 22

torn ( 1 - Ki An )

логарифмирования, откуда на первый вход первого блока 6 деления. Напряжение, пропорциональное величинам An и г-соответственно с первого таймера 8 и второго таймера 9, поступает в сумматор 7, в котором определяется величина (-К2 Г -i- K2 An + t ), напряжение пропорциональное которой поступает на второй вход первого блока 6 деления. С выхода блокэ 6 на вход первого блока 5 памяти поступает напряжение, пропорциональное, правой части выражения (8). При получении сигнала о начале кристаллизации с блока 4 сравнения производится очистка первого блока 5 памяти и запись в него показаний, пропорциональных величине А, которое поступает на первый вход первого блока 11 умножения. На второй вход блока 11 поступает напряжение пропорциональное величине (-К2 т + К2 An + г ), а выходное напряжение блока пропорционально величине А(-К2 г t-KaAn 1- т ) На первый вход второго блока 13 умножения поступает напряжение, пропорциональное величине ехрА(-К2 t -К2 An + т ), а на второй вход - выходное напряжение второго блока 14 деления. Таким образом, выходное напряжение блока 13, пропорциональное (1-Ki An ) х ехр А(-«2 т 1-К2 An +т ), поступает на вход пятого блока 23 деления. На второй вход блока 23 поступает напряжение, пропорциональное величине Тпф, а выходное напряжение блока 23 пропорционально величине

to™. Выходное напряжение блока 23 поступает на второй вход блока 2 сравнения. При равенстве напряжений с выходов блоков 23 и 1 с выхода блока 2 сравнения выдается сигнал на раскрытие пресс-формы.

Использование данного устройства позволяет исключить необоснованное время выдержки отливки в пресс-форме сверх необходимого, что приводит к увеличению производительности машины литья под давлением без ухудшения качества отливки. Формула изобретения Устройство определения момента раскрытия пресс-формы машины литья под давлением, преимущественно при производстве деталей из сплавов, имеющих фазовые превращения при температуре ниже температуры солидуса, содержащее измерители температуры металла и пресс-формы, задат- чик температуры, при которой необходимо раскрыть пресс-форму, соединенную с блоком сравнения, отличающееся тем, что. с целью повышения производительности, оно дополнительно содержит измерители усилий на толкатели, соединенные через второй блок сравнения со схемой сброса-записи первого блока памяти, вход которого соединен через первый блок деления, сумматор с выходами первого и второго таймеров, схема сброса-запуска которых подсоединена к датчику вто- рой фазы прессования, выход первого блока

памяти соединен через первый блок умножения, блок возведения в степень с первым входом второго блока умножения, второй вход которого через второй блок деления, ключ, третий блок сравнения подсоединен к первому выходу измерителя температуры пресс-формы, второй выход которого соединен через блок задержки с вторым входом третьего блока сравнения и вторым блоком памяти, третий выход измерителя темпера- туры пресс-формы через третий и четвертый блоки деления и блок логарифмирования соединен с первым блоком деления, а четвер- тый выход измерителя температуры пресс-формы соединен через пятый блок деления с первым блоком сравнения, выход третьего блока сравнения соединен через дифференциатор со схемой сброса-записи второго блока памяти и непосредственно со схемой останова первого таймера, а выход сумматора подсоединен к входу первого блока умножения, измеритель температуры металла через третий блок памяти, схема сброса-записи которого соединена с датчиком момента контроля температуры металла, соединен с вторым блоком деления, выход которого соединен с четвертым блоком деления, выход второго блока умножения соединен с пятым блоком деления, выход второго блока памяти соединен с ключом.

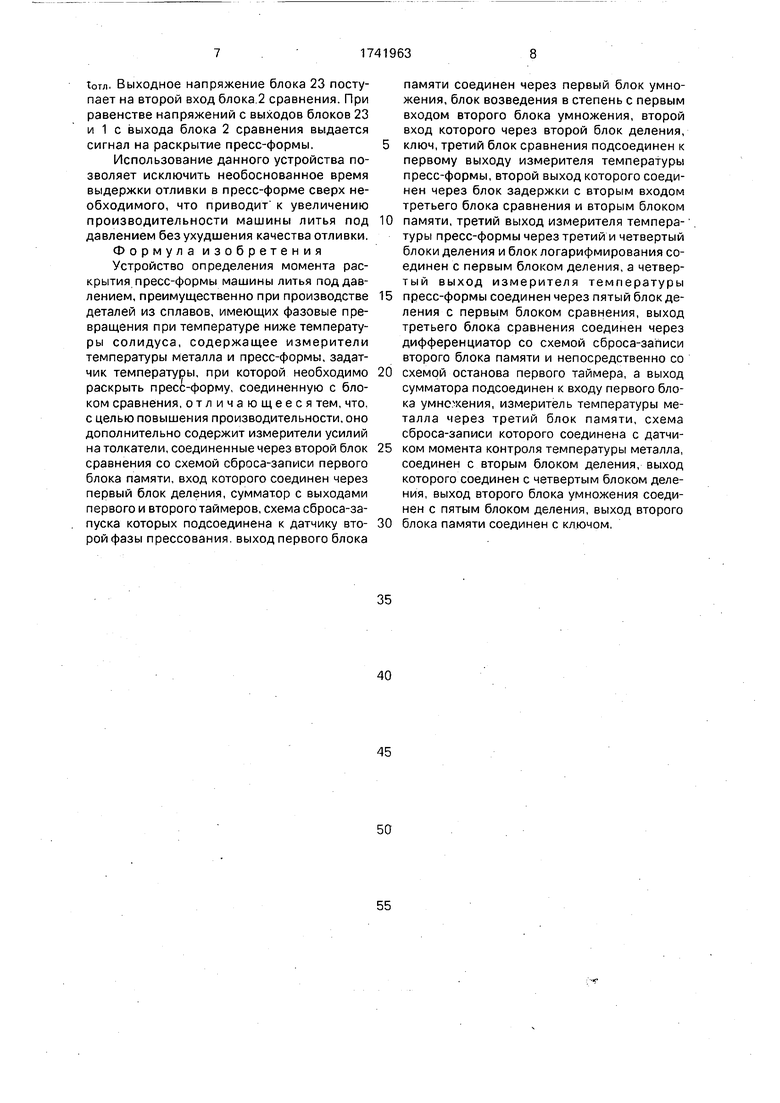

Выходные с иг налы т В

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования скорости пресс-поршня машины литья под давлением | 1988 |

|

SU1526900A1 |

| Устройство контроля процесса шлакообразования в конвертере | 1989 |

|

SU1650709A1 |

| Система управления машиной литья под давлением | 1989 |

|

SU1650340A1 |

| Устройство управления конверторной плавкой | 1988 |

|

SU1539211A1 |

| Устройство контроля температуры металла в конвертере | 1982 |

|

SU1047962A1 |

| Система регулирования температуры литейной формы | 1987 |

|

SU1433636A1 |

| Устройство для пневматического дозирования расплава | 1986 |

|

SU1388192A1 |

| Устройство для определения момента затвердевания отливки | 1987 |

|

SU1488121A1 |

| Устройство контроля содержания углерода в ванне конвертера | 1983 |

|

SU1097684A1 |

| Устройство для определения степени окисления углерода до окиси углерода в полости конвертора | 1986 |

|

SU1399350A1 |

Изобретение относится к литейному производству и може; быть использовано для управления литьевыми машинами. Целью изобретения является повышение производительности. В устройстве использованы измерители температуры металла и пресс-формы, задатчик температуры, при которой необходимо раскрыть пресс-форму. Введение в устройство измерителей усилий на толкатели, таймеров, блоков логарифмирования, дифференцирования, памяти и других вычислительных блоков позволяет определить момент раскрытия пресс-формы, исключая необоснованное время выдержки в ней отливки. 1 ил 7% (J

| Способ литья под давлением | 1974 |

|

SU473562A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-23—Публикация

1990-04-24—Подача