Изобретение относится к технологии машиностроения, а именно к отделочно-упроч- няющей обработке, и может быть использовано для повышения износостойкости деталей.

Цель изобретения - повышение качества покрытия за счет увеличения прочности сцепления его с деталью путем раскатывания покрытия до толщины 10-15 мкм.

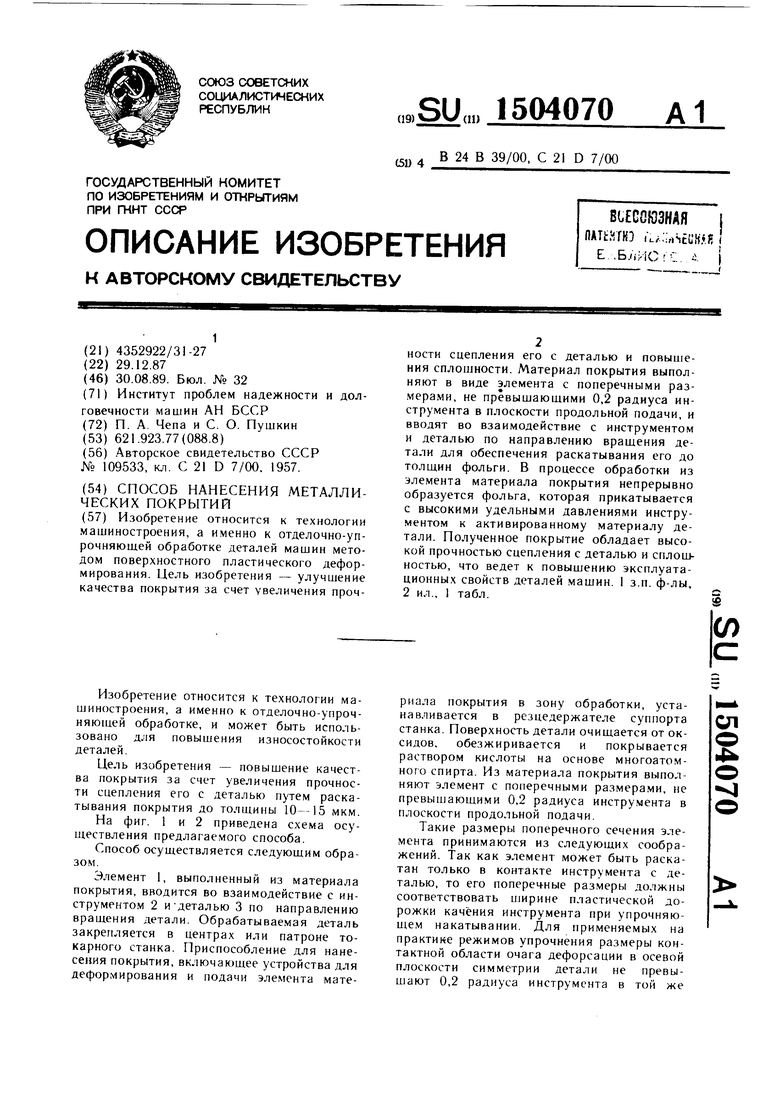

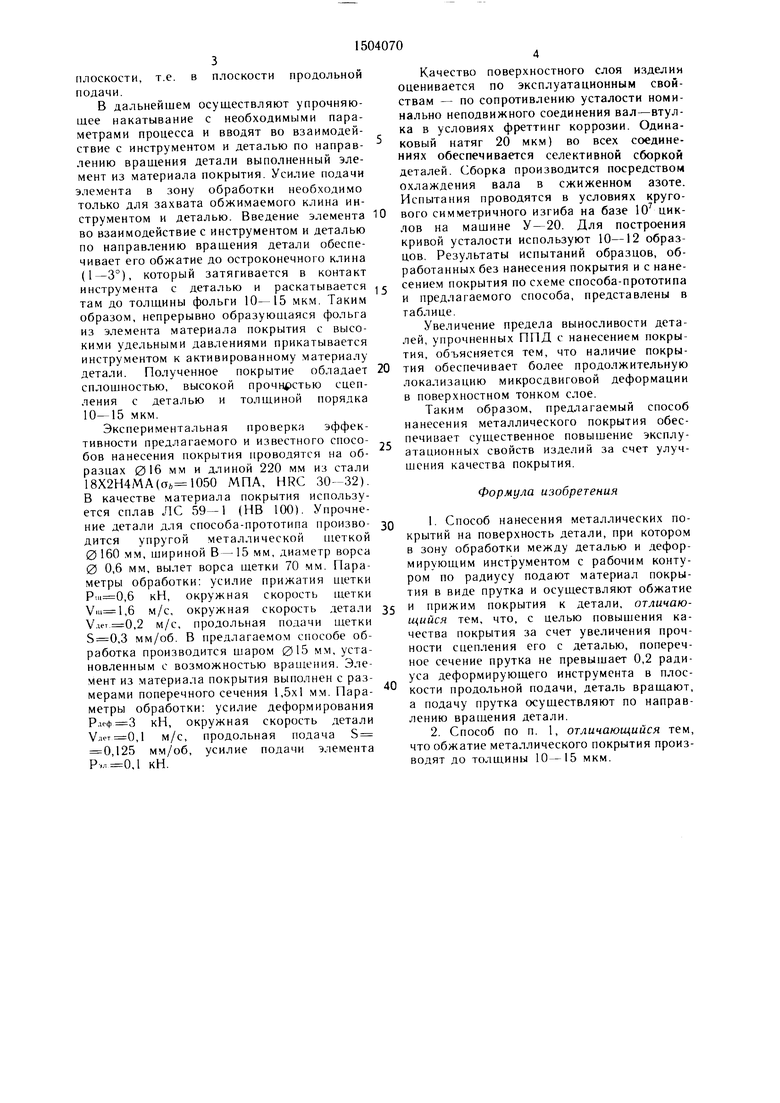

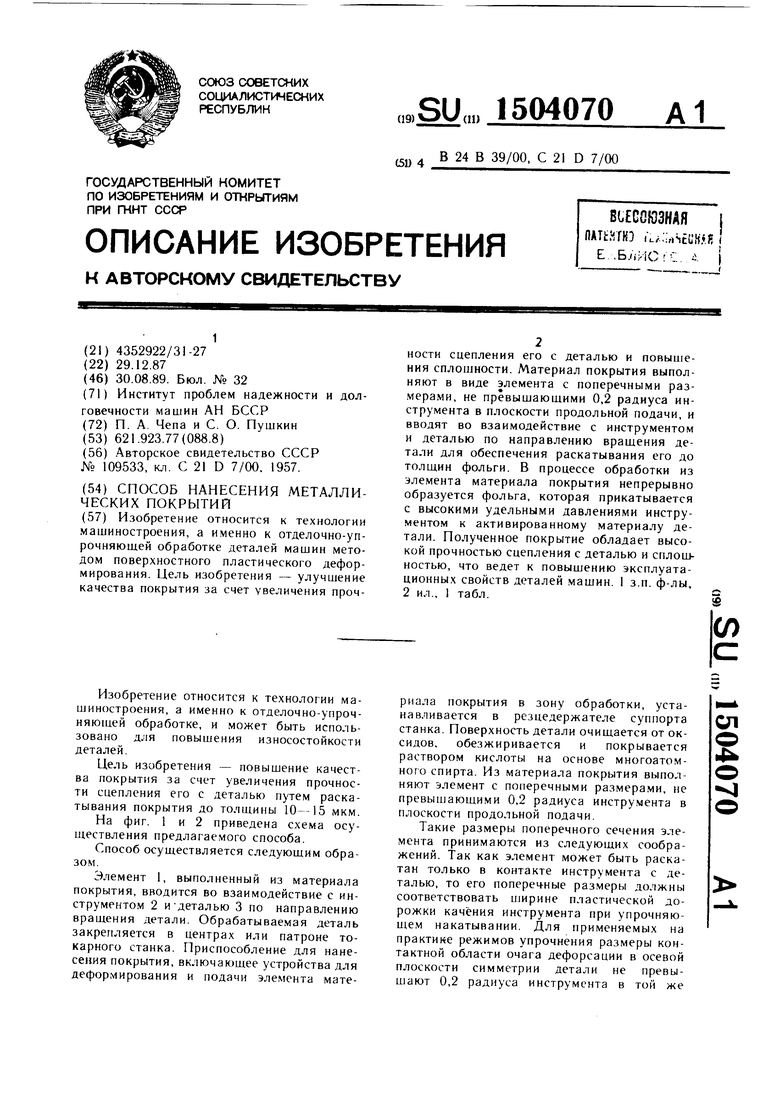

На фиг. 1 и 2 приведена схема осуществления предлагаемого способа.

Способ осуществляется следующим образом.

Элемент 1, выполненный из материала покрытия, вводится во взаимодействие с инструментом 2 и-деталью 3 по направлению вращения детали. Обрабатываемая деталь закрепляется в центрах или патроне токарного станка. Приспособление для нанесения покрытия, включающее устройства для деформирования и подачи элемента материала покрытия в зону обработки, устанавливается в резцедержателе суппорта станка. Поверхность детали очищается от оксидов, обезжиривается и покрывается раствором кислоты на основе многоатомного спирта. Из материала покрытия выполняют элемент с поперечными размерами, не превышающими 0,2 радиуса инструмента в плоскости продольной подачи.

Такие размеры поперечного сечения элемента принимаются из следующих соображений. Так как элемент может быть раскатан только в контакте инструмента с деталью, то его поперечные размеры должны соответствовать ширине пластической дорожки качения инструмента при упрочняющем накатывании. Для применяемых на практике режимов упрочнения размеры контактной области очага дефорсации в осевой плоскости симметрии детали не превышают 0,2 радиуса инструмента в той же

сл

плоскости, т.е. в плоскости продольной подачи.

В дальнейшем осуществляют упрочняющее накатывание с необходимыми параметрами процесса и вводят во взаимодействие с инструментом и деталью по направлению вращения детали выполненный элемент из материала покрытия. Усилие подачи элемента в зону обработки необ.ходимо только для захвата обжимаемого клина инструментом и деталью. Введение элемента во взаимодействие с инструментом и деталью по направлению вращения детали обеспечивает его обжатие до остроконечного клина (1-3°), который затягивается в контакт инструмента с деталью и раскатывается там до толщины фольги 10-15 мкм. Таким образом, непрерывно образующаяся фольга из элемента материала покрытия с высокими удельными давлениями прикатывается инструментом к активированному материалу детали. Полученное покрытие обладает сплощностью, высокой прочностью сцепления с деталью и толщиной порядка 10-15 мкм,

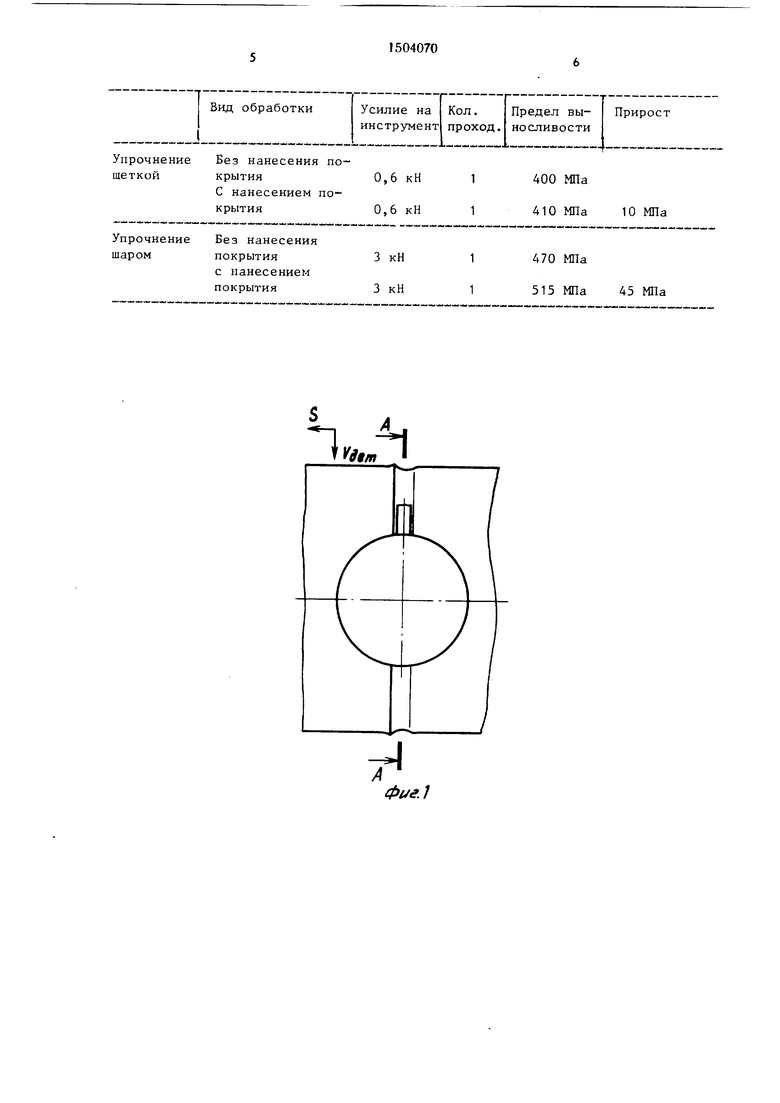

Экспериментальная проверка эффективности предлагаемого и известного способов нанесения покрытия проводятся на образцах 016 мм и длиной 220 мм из стали 18Х2Н4МА( МПА, HRC ). В качестве материала покрытия используется сплав ЛС 59-1 (НВ 100). Упрочнение детали для способа-прототипа производится упругой металлической щеткой 0 160 мм, щи р и ной В- 15 мм, диаметр ворса 0 0,6 мм, вылет ворса щетки 70 мм. Параметры обработки: усилие прижатия щетки ,6 кН, окружная скорость щетки ,6 м/с, окружная скорость детали У.гет.0,2 м/с, продольная подачи щетки ,3 мм/об. В предлагаемом способе обработка производится щаром 015 мм, установленным с возможностью врап1ения. Элемент из материала покрытия выполнен с размерами поперечного сечения 1,5x1 мм. Параметры обработки: усилие деформирования Р. кН, окружная скорость детали ,1 М/С, продольная подача S 0,125 мм/об, усилие подачи элемента Р-..,1 кН.

0

5

0

5

0

5

0

Качество поверхностного слоя изделии оценивается по эксплуатационным свойствам - по сопротивлению усталости номинально неподвижного соединения вал-втулка в условиях фреттинг коррозии. Одинаковый натяг 20 мкм) во всех соединениях обеспечивается селективной сборкой деталей. Сборка производится посредством охлаждения вала в сжиженном азоте. Испытания проводятся в условиях кругового симметричного изгиба на базе 10 циклов на мащине У-20. Для построения кривой усталости используют 10-12 образцов. Результаты испытаний образцов, обработанных без нанесения покрытия и с нанесением покрытия по схеме способа-прототипа и предлагаемого способа, представлены в таблице.

Увеличение предела выносливости деталей, упрочненных ППД с нанесением покрытия, объясняется тем, что наличие покрытия обеспечивает более продолжительную локализацию микросдвиговой деформации в поверхностном тонком слое.

Таким образом, предлагаемый способ нанесения металлического покрытия обеспечивает существенное повышение эксплуатационных свойств изделий за счет улучшения качества покрытия.

Формула изобретения

1.Способ нанесения металлических покрытий на поверхность детали, при котором в зону обработки между деталью и деформирующим инструментом с рабочим контуром по радиусу подают материал покрытия в виде прутка и осуществляют обжатие и прижим покрытия к детали, отличающийся тем, что, с целью повышения качества покрытия за счет увеличения прочности сцепления его с деталью, поперечное сечение прутка не превышает 0,2 радиуса деформирующего инструмента в плоскости продольной подачи, деталь вращают, а подачу прутка осуществляют по направлению вращения детали.

2.Способ по п. 1, отличающийся тем, что обжатие металлического покрытия производят до толщины 10-15 мкм.

n

r ita I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2053106C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СТАТИКО-ИМПУЛЬСНЫМ РАСКАТЫВАНИЕМ | 2005 |

|

RU2279961C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ СТАТИКО-ИМПУЛЬСНЫМ РАСКАТЫВАНИЕМ | 2005 |

|

RU2286237C1 |

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ С ОДНОВРЕМЕННЫМ НАНЕСЕНИЕМ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2235150C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С НАНЕСЕНИЕМ ПОКРЫТИЯ | 2001 |

|

RU2213157C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ КОМБИНИРОВАННЫМ НАКАТЫВАНИЕМ | 2007 |

|

RU2345876C2 |

| СПОСОБ РАСКАТЫВАНИЯ ОТВЕРСТИЙ С НЕПРЕРЫВНЫМ КАЧЕНИЕМ ШАРИКОВ | 2010 |

|

RU2452608C1 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ДОРОЖКИ НАРУЖНОГО КОЛЬЦА ШАРИКОПОДШИПНИКА | 2011 |

|

RU2483857C1 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2480533C1 |

Изобретение относится к технологии машиностроения, а именно к отделочно-упрочняющей обработке деталей машин методом поверхностного пластического деформирования. Цель изобретения - улучшение качества покрытия за счет увеличения прочности сцепления его с деталью и повышения сплошности. Материал покрытия выполняют в виде элемента с поперечными размерами, не превышающими 0,2 радиуса инструмента в плоскости продольной подачи, и вводят во взаимодействие с инструментом и деталью по направлению вращения детали для обеспечения раскатывания его до толщин фольги. В процессе обработки из элемента материала покрытия непрерывно образуется фольга, которая прикатывается с высокими удельными давлениями инструментом к активированному материалу детали. Полученное покрытие обладает высокой прочностью сцепления с деталью и сплошностью, что ведет к повышению эксплуатационных свойств деталей машин. 1 з.п. ф-лы, 2 ил. 1 табл.

РЗА

Фиг.1

| Способ уплотнения наносимых на поверхность детали металлических покрытий | 1957 |

|

SU109533A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ предохранения аэростатов и дирижаблей от атмосферных разрядов | 1925 |

|

SU1957A1 |

Авторы

Даты

1989-08-30—Публикация

1987-12-29—Подача