Изобретение относится к области машиностроения, в частности к отделочно-упрочняющей обработке с нанесением покрытия, и может быть использовано при изготовлении цилиндрических деталей, например цилиндров, шатунов двигателя внутреннего сгорания, поршней.

В соответствии с ГОСТ 8296-72 [1, 2] поверхностное пластическое деформирование при качении инструмента по поверхности деформируемого материала называется накатыванием. Накатывание подразделяется па обкатывание и раскатывание в зависимости от вида обрабатываемой поверхности (валы, отверстия) [2].

Общеизвестно, что накатывание, являясь одним из методов поверхностного пластического деформирования, обеспечивает снижение шероховатости, увеличение износостойкости поверхности детали, упрочнение поверхностного слоя, больший ресурс работы деталей механизма при меньших затратах по сравнению с другими отделочными операциями [2, 3]. В то же время, упрочнение поверхностного слоя приводит к снижению коррозионной стойкости детали, что является недостатком поверхностного пластического деформирования, в том числе и накатывания. Одним из способов устранения данного недостатка является нанесение защитных покрытий, в том числе гальванических, путем применения электрохимических методов обработки.

Из источников технической информации [4, 5] известно, что для качественного улучшения производства необходимо широкое внедрение комбинированных способов обработки. Таким образом, интенсификация процессов накатывания и электрохимии является важнейшей технологической задачей.

Существует способ для поверхностного выглаживания шариком с гидростатической подушкой [6], заключающийся в обработке поверхности шариком, расположенным в конусной оправке. Недостатками этого способа являются: неравномерное давление деформирования обрабатываемой поверхности, в случае радиального перемещения шара из-за изменяющегося зазора между деформирующим элементом и конусной оправкой; снижение коррозионной стойкости поверхностного слоя детали из-за упрочнения; невозможность нанесения электрохимических покрытий.

Известен способ обработки отверстий гидравлическим раскатыванием [7], заключающийся в обработке поверхности шаром, расположенным в цилиндрической оправке, и подаче масла на деформирующий элемент через канал, расположенный в корпусе вращающегося инструмента. Недостатками данного способа являются: снижение коррозионной стойкости поверхностного слоя детали из-за упрочнения; невозможность нанесения электрохимических покрытий.

Авторам известен инструмент для комбинированной обработки [8, прототип]. По этому способу поверхность детали вначале обрабатывается поверхностным пластическим деформированием подпружиненным роликом, далее осуществляется нанесение электрохимического покрытия при помощи второго подпружиненного ролика, подача электролита и пропускание тока через деталь и устройство для нанесения покрытия, после чего обеспечивается поверхностное пластическое деформирование поверхности детали с покрытием третьим подпружиненным роликом. При этом устройства поверхностного пластического деформирования и электрохимического покрытия снабжены собственными индивидуальными механизмами регулирования силовой нагрузки. Электролит подается в зону электрохимического покрытия через шланг, размещенный над токопроводящим роликом, являющимся электродом. Недостатками этого способа являются: невозможность обработки отверстий малого диаметра, нерациональная подача электролита, характеризующаяся относительно малой величиной осадка на детали по сравнению с общим расходом, что приводит к большому перерасходу дорогостоящей химической жидкости, что является экономически не целесообразным, а также экологически опасным, в случае применения токсичных веществ; невозможность быстрого адаптивного управления величиной давления деформирования во время обработки из-за применения сложных устройств пружинного действия; отсутствие подачи смазочно-охлаждающей жидкости в зону деформирования, что снижает качество обработанной поверхности и производительность процесса; применение двух однотипных устройств для поверхностного пластического деформирования одновременно обеспечивает одинаковые режимы обработки как для поверхности, подготавливаемой для нанесения покрытия, так и для обработки поверхности с покрытием, что снижает качество обработки.

Предлагаемый способ обработки поверхностей комбинированным накатыванием обеспечивает малую шероховатость поверхностного слоя, высокую износостойкость и микротвердость поверхности, увеличение коррозионной стойкости поверхности при упрочнении поверхностно-пластическим деформированием, остаточные напряжения сжатия, большую опорную площадь неровностей поверхности и, тем самым, значительно увеличивает ресурс работы деталей машин по сравнению с традиционными методами обработки деталей поверхностным пластическим деформированием. Достигаемый результат обеспечивается за счет использования деформирующего элемента в виде шара, выполненного с возможностью подачи технологической жидкости под давлением, обеспечивающим давление деформирования, которая одновременно является и смазочно-охлаждающей и электролитом, обеспечивающим нанесение на обрабатываемую поверхность покрытия.

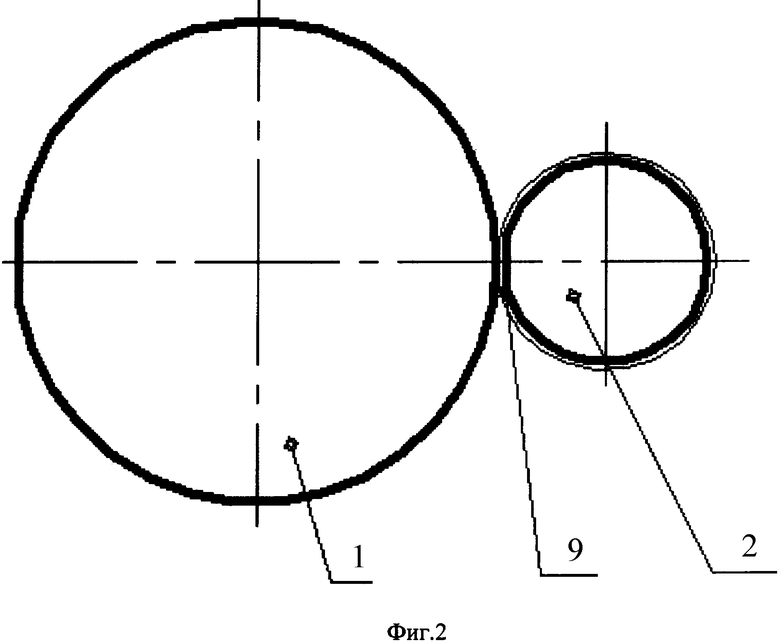

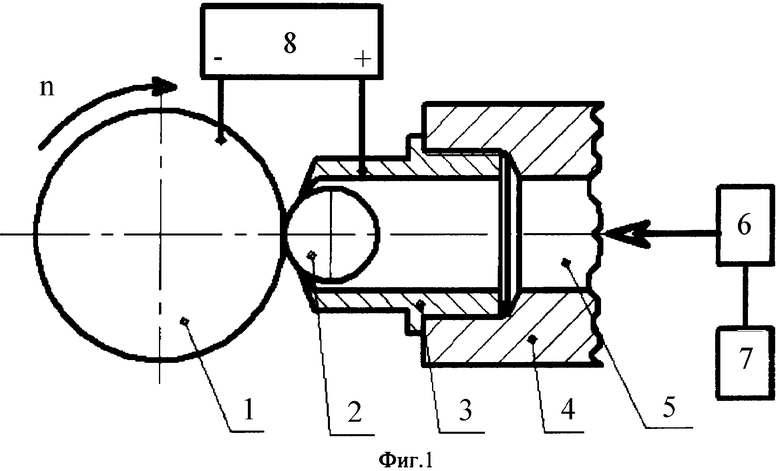

Предлагаемое техническое решение поясняется фиг.1, где представлена конструктивная схема для реализации способа. На схеме: деталь 1 обрабатывается деформирующим элементом 2 в виде шара, расположенным в держателе 3 цилиндрической формы, закрепленным в корпусе инструмента 4 с осевым каналом для подачи технологической жидкости непосредственно на деформирующий элемент от гидравлический насоса 6, подающего технологическую жидкость из емкости 7. Источник технологического напряжения 8 подключен к держателю 3 и обрабатываемой детали 1 в соответствующей полярности, обеспечивая нанесение покрытия (гальваностегию) на обрабатываемую поверхность детали 1. В предлагаемом способе технологическая жидкость, обеспечивающая давление деформирования и являющаяся одновременно смазочно-охлаждающей и электролитом, подбирается в зависимости от марки обрабатываемого материала и материала, из которого выполнен деформирующий элемент. Технологическая жидкость за счет адгезионных свойств снижает трение между деталью 1 и шаром 2, обеспечивая взаимодействие детали и деформирующего элемента через слой жидкости 9 (фиг.2). Контакт детали и шара через слой жидкости, являющейся смазочно-охлаждающей, улучшает качество обработки. Наличие слоя технологической жидкости также обеспечивает гальваностегию (нанесение гальванических покрытий) при прохождении тока через держатель 3, деформирующий элемент 2 и деталь 1.

Таким образом, в предлагаемом способе состав технологической жидкости, обеспечивающей давление деформирования, определяется из условия максимальной адгезии к поверхностям детали и инструмента, состава электролита, необходимого для нанесения покрытия, зависящего от требований по качеству к поверхности изделия. Расход технологической жидкости регламентируется величиной давления жидкости и зазора между деформирующим элементом и держателем. Величина давления жидкости назначается в зависимости от необходимого давления деформирования, определяя режимы обработки. Поэтому для уменьшения расхода технологической жидкости стремятся обеспечить минимальный зазор порядка 0,01 мм.

При обработке детали предлагаемым комбинированным накатыванием одновременно осуществляется поверхностное пластическое деформирование путем гидравлического накатывания, улучшающего качественные показатели поверхностного слоя по геометрическим и физико-механическим характеристикам; процесс электролиза - из-за наличия в составе технологической жидкости электролита, и пропускания тока через инструмент и деталь, обеспечивающего нанесение покрытия на обрабатываемую поверхность, при этом поверхностное пластическое деформирование и процесс нанесения электролитического покрытия проходит в одном месте на обрабатываемой поверхности детали. В случае необходимости улучшения качества адгезии покрытия с основой (поверхностью детали), улучшения качества поверхностного слоя с покрытием и увеличения толщины электролитического покрытия осуществляется несколько проходов инструмента по обрабатываемой поверхности. Также отличительной характеристикой предлагаемого способа является то, что процесс электролиза, проходящий в слое технологической жидкости между деформирующим элементом и обрабатываемым изделием, проходит под давлением, обеспеченным поверхностным пластическим деформированием, так как и деталь, и слой технологической жидкости находятся под давлением деформирующего элемента. Давление активизирует процесс электролиза, что обеспечивает повышение качества получаемого покрытия.

Простота способа и его реализации обеспечивают минимальные затраты при внедрении его в производство, низкую себестоимость, легкость в обслуживании и наладке, повышение производительности изготовления детали, качественные показатели поверхностного слоя детали, не уступающие показателям, получаемым при использовании других финишных методов обработки. Предлагаемое техническое решение обеспечивает совершенствование способа механической обработки - накатывания и улучшения качества поверхности детали, т.е. одной из отличительных особенностей заявляемого способа является создание новой отделочно-упрочняющей обработки с нанесением покрытия, которая реализуется на металлорежущем оборудовании, например на станках токарной группы. Тем самым предлагаемое техническое решение позволяет расширить технологические возможности используемого для реализации способа металлорежущего оборудования, сделав его более универсальным.

Данный способ успешно реализован в производственной лаборатории кафедры «Металлорежущие станки и инструменты» Бийского технологического института при изготовлении на токарном станке цилиндра двухтактного двигателя внутреннего сгорания мотопилы. Начальная шероховатость поверхности RaНАЧ=2,5 мкм отверстия обеспечивалась растачиванием. Раскатывание на токарном станке модели 16К20Ф3 обеспечивало снижение шероховатости до RaКОН=1,25 мкм, что удовлетворяет требованиям [9]. Одновременно с раскатыванием в процессе электролиза обеспечивалось нанесение хромового гальванического покрытия на поверхность отверстия. Сцепление покрытия с основой (поверхностью отверстия) проверялось путем испытаний на износ, а также нагревом детали до 200°С. Результаты испытаний показали, что износостойкость покрытия, полученного предлагаемым способом, повысилась на 6,5% по сравнению с покрытием, полученным заводским путем.

Источники информации

1. ГОСТ 8296-72. Обработка поверхностным пластическим деформированием. Термины и определения. Издательство стандартов, 1972.

2. Смелянский В.М. Механика упрочнения деталей поверхностным пластическим деформированием. - М.: Машиностроение, 2002 - 300 с.: ил.

3. Шнейдер Ю.Г. Чистовая обработка металлов давлением. М.-Л., 1963.

4. Ермаков Ю.М. Комплексные способы эффективной обработки резанием: Библиотека технолога.- М.: Машиностроение, 2003. - 272 с.: ил.

5. Подураев В.Н. Автоматически регулируемые и комбинированные процессы резания. - М.: Машиностроение, 1977, 304 с.

6. Oberflachenvergutund mit hudrostatisch gelagerter kugel. Glattgewalzt// Masch-Anlag+Verfahr. - 1990, №9.

7. Одинцов А.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием. Справочник. М.: Машиностроение, 1987. С.328-62 с.

8. Никифоров А.В. Инструмент для комбинированной обработки. Патент РФ №2117566, прототип.

9. ГОСТ 9.301-86. Покрытия металлические и неметаллические неорганические.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2355826C2 |

| СПОСОБ СОВМЕЩЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2423219C2 |

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| Способ нанесения металлических покрытий | 1987 |

|

SU1504070A1 |

| СПОСОБ РАСКАТЫВАНИЯ ДЕТАЛЕЙ ШАРОВЫМ ИНСТРУМЕНТОМ | 2013 |

|

RU2542214C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2418105C1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ СТАТИКО-ИМПУЛЬСНЫМ РАСКАТЫВАНИЕМ | 2005 |

|

RU2279961C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ СТАТИКО-ИМПУЛЬСНЫМ РАСКАТЫВАНИЕМ | 2005 |

|

RU2286237C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ МЕТАЛЛА ИЛИ ЕГО СПЛАВА | 2022 |

|

RU2796479C1 |

Изобретение относится к области машиностроения, а именно к способам отделочно-упрочняющей обработки с нанесением покрытия, реализуемый на металлорежущем оборудовании. Способ включает одновременное поверхностное пластическое деформирование детали и нанесение на нее электролитического покрытия посредством воздействия на поверхность детали деформирующим элементом. Используют деформирующий элемент в виде шара, выполненного с возможностью подачи технологической жидкости под давлением, обеспечивающим давление деформирования. Упомянутая технологическая жидкость одновременно является смазочно-охлаждающей жидкостью и электролитом. При этом поверхностное пластическое деформирование и процесс нанесения электролитического покрытия осуществляют в одном месте обрабатываемой поверхности детали. В результате чего обеспечивается малая шероховатость поверхностного слоя, высокая износостойкость и микротвердость поверхности. 2 ил.

Способ обработки комбинированным накатыванием цилиндрических деталей, включающий одновременное поверхностное пластическое деформирование детали и нанесение на нее электролитического покрытия посредством воздействия на поверхность детали деформирующим элементом, отличающийся тем, что используют деформирующий элемент в виде шара, выполненного с возможностью подачи технологической жидкости под давлением, обеспечивающим давление деформирования, которая одновременно является смазочно-охлаждающей жидкостью и электролитом, при этом поверхностное пластическое деформирование и процесс нанесения электролитического покрытия осуществляют в одном месте обрабатываемой поверхности детали.

| Способ получения износостойкогопОКРыТия | 1979 |

|

SU795845A1 |

| Электрическая лампа накаливания с двумя нитями | 1923 |

|

SU406A1 |

| СПОСОБ ХРОМИРОВАНИЯ | 2002 |

|

RU2215830C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ПОЛОГО ИЗДЕЛИЯ | 1998 |

|

RU2156837C1 |

| Способ поверхностной обработки деталей | 1990 |

|

SU1750933A1 |

| Способ электрохимического нанесения покрытий на поверхности сложнопрофильных изделий | 1987 |

|

SU1638216A1 |

| US 4274925 А, 23.06.1981. | |||

Авторы

Даты

2009-02-10—Публикация

2007-01-30—Подача