Изобретение относится к сварке пластмасс, а именно к сварке деталей из термопластичных материалов больших толщин.

Цель изобретения - повы ление качества сварки.

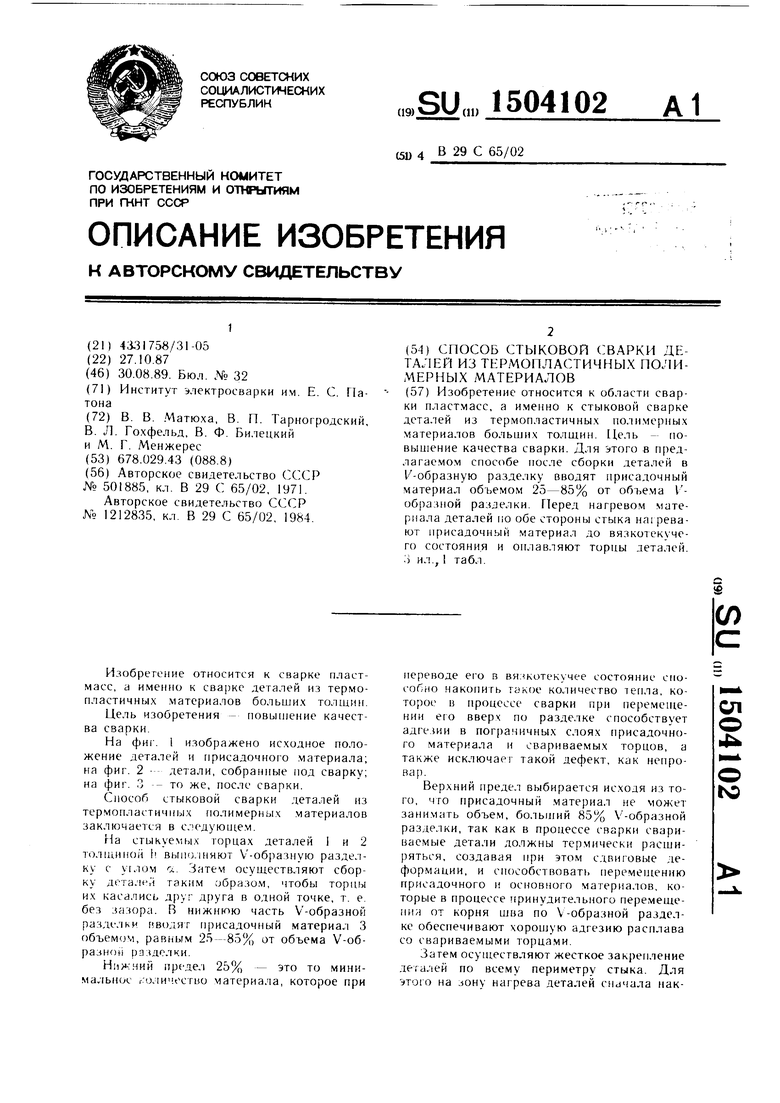

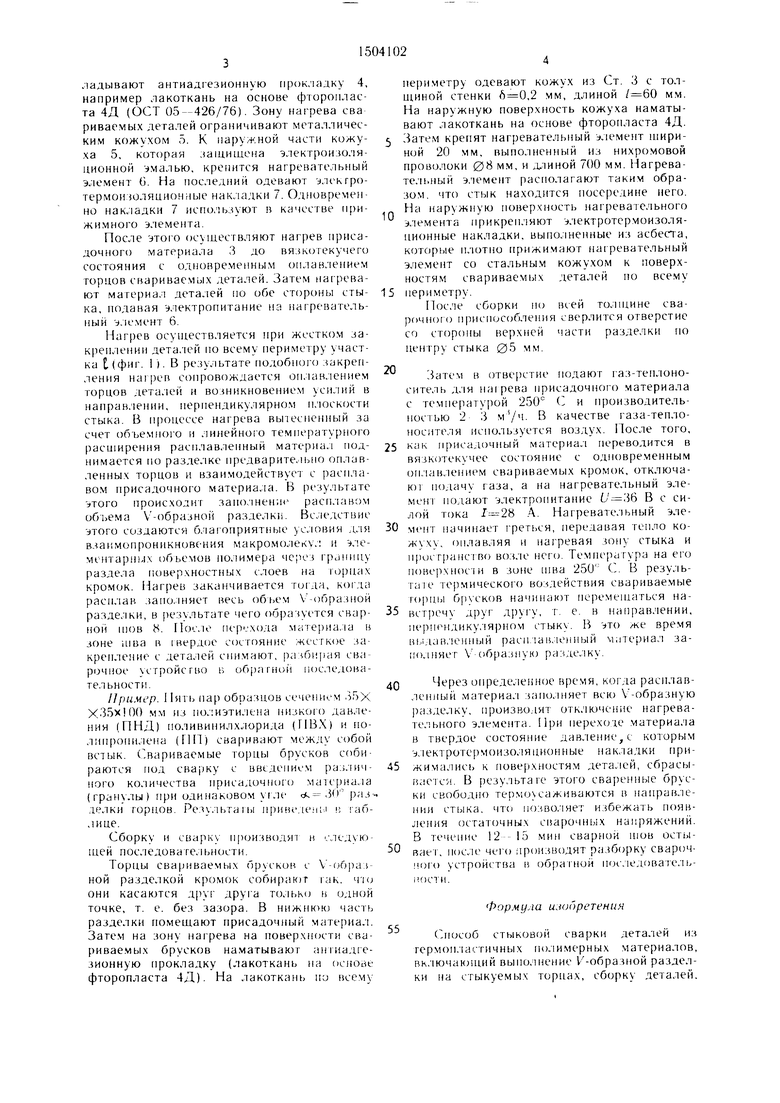

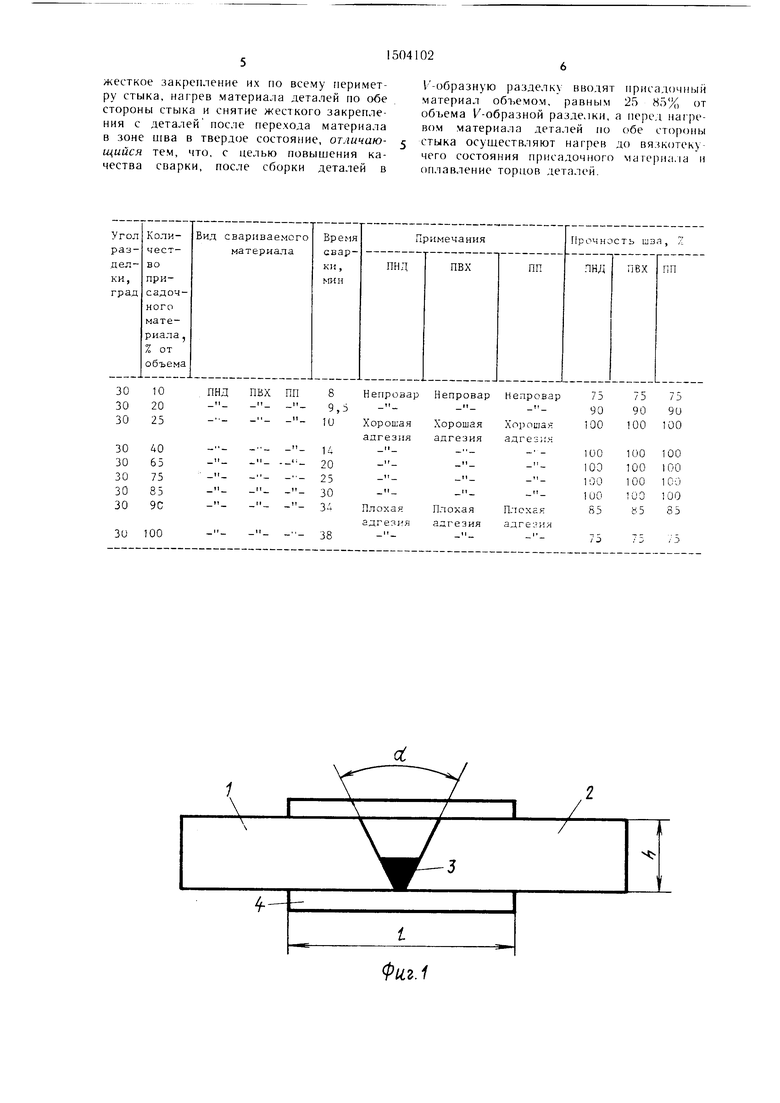

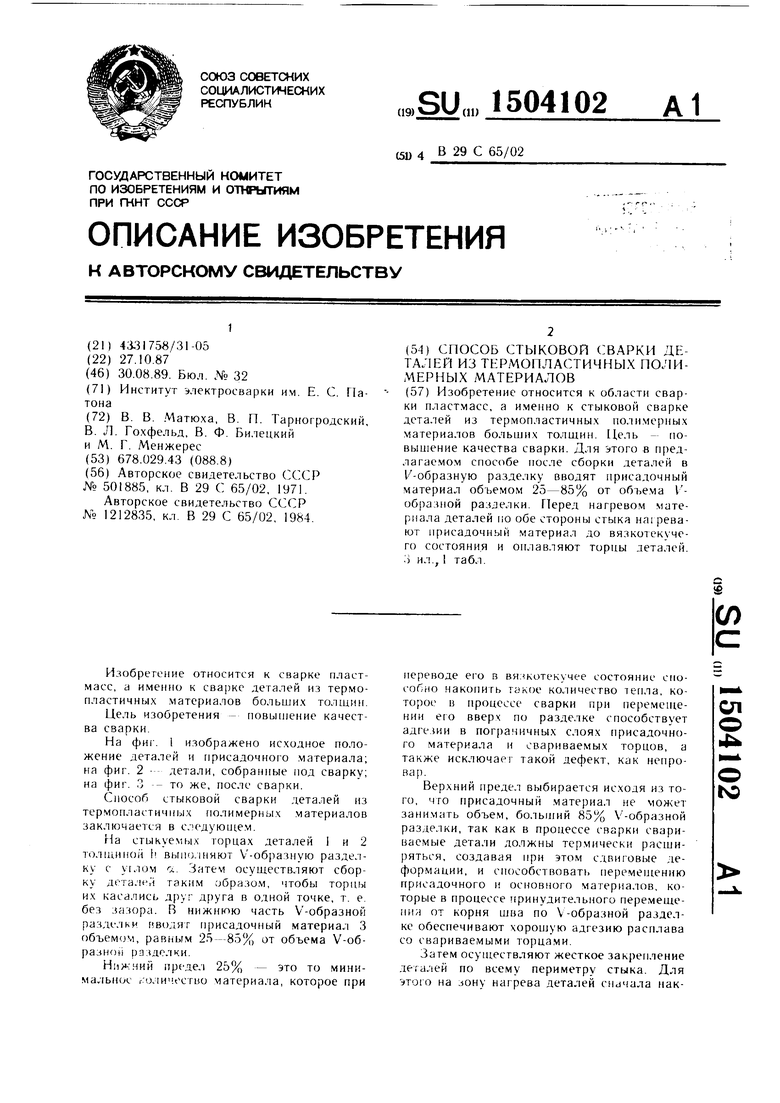

На фиг. 1 изображено исходное положение деталей и присадочного материала; на фиг. 2 - детали, собранные под сварку; иа фиг. 3 -- то же, после сварки.

Способ стыковой сварки деталей из термопластичных полимерных .материалов заключается в следуюп1.е.м.

На стыкуемых торцах деталей 1 и 2 толщиной h .1няют V-образную разделку с углом г. Затем осуществляют сборку деталей таким образом, чтобы торцы их касались друг друга в одной точке, т. е. без зазора. В нижнюю часть V-образной разделки вводят присадочный .материал 3 объем(зм, равным 25-85% от объема V-об- разной разделки.

Нмж.чий предел 25% - это то минимальное гголичество материала, которое при

переводе его в вя.зкотекучее состояние сно- собно накопить такое количество тепла, которое в процессе сварки при перемещении его вверх по разделке способствует адгезии в пограничных слоях присадочного материала и свариваемых торцов, а также исключает такой дефект, как непровар.

Верхний предел выбирается исходя из того, что присадочный материал не может занимать объем, больший 85% V-образной разделки, так как в процессе сварки свариваемые детали должны тер.мически расширяться, создавая при этом сдвиговые деформации, и способствовать перемеп1ению присадочного и основного материалов, которые в процессе 1ринудите,1ьного перемещения от корня шва по V-образной разделке обеспечивают хорошую адгезию расплава со свариваемыми торца.ми.

Затем осуществляют жесткое закрепление деталей по всему периметру стыка. Для этою на зону нагрева деталей сначала наксл

о

«

О

to

ладывают антиадгезионную прок.чадку 4, например лакоткань на основе фторопласта 4Д (ОСТ 05-426/76). Зону нагрева сва риваемых деталей ограничивают металлическим кожухом 5. К наружной части кожуха 5, которая защищена электроизоляционной -эмалью, крепится нагревательный элемент 6. На последний одевают элекгро- термонзоляционные нак.ладки 7. Одновременно нак;1адки 7 используют в качестве п)и- жимного элемента.

После этого осуществляют нагрев присадочного материала 3 до вязкотекучего состояния с одновременным оплавлением торцов свариваемых деталей. Затем нагревают материал деталей по обе стороны стыка, подавая электропитание на нагревательный эле.мент 6.

Нагрев осуп1ествляется при жестком за- крепленип деталей но всему периметру участка 1(фиг. 1 |. В результате подобного закрепления нагрев сопровождается оплавлением торцов дета.чей и возникновением усилий в направ.чении, перпендикулярном н/юс кости стыка. В процессе нагрева вытесненный за счет объе.мпо1 о и линейно1 о температурпого расширения расплавленный материа.1 поднимается но разде. 1ке предварительно оплавленных торцоБ и взаи.модействус с расплавом присадочного материала. В результате этого происходит зап(г;1нен;1е расн. ь шом объема V-образной разделк. Вследствие этого создаются благоприятные ус.1овия д. 1я взаимопроннкновения макромолекул и элементарных объемов полимера через границу раздела гюверхностных слоев на горцах кромок. Нагрев заканчивается тогда, когда расп.тав запо.шяет весь обьем -образпой разделки, в результате чего образуется сварной шов t. После перехода материа.та в зоне шва в твердое состояние жесткое закрепление с деталей сни.мают, разбирая сварочное устройсгво к об)агно11 последовательности.

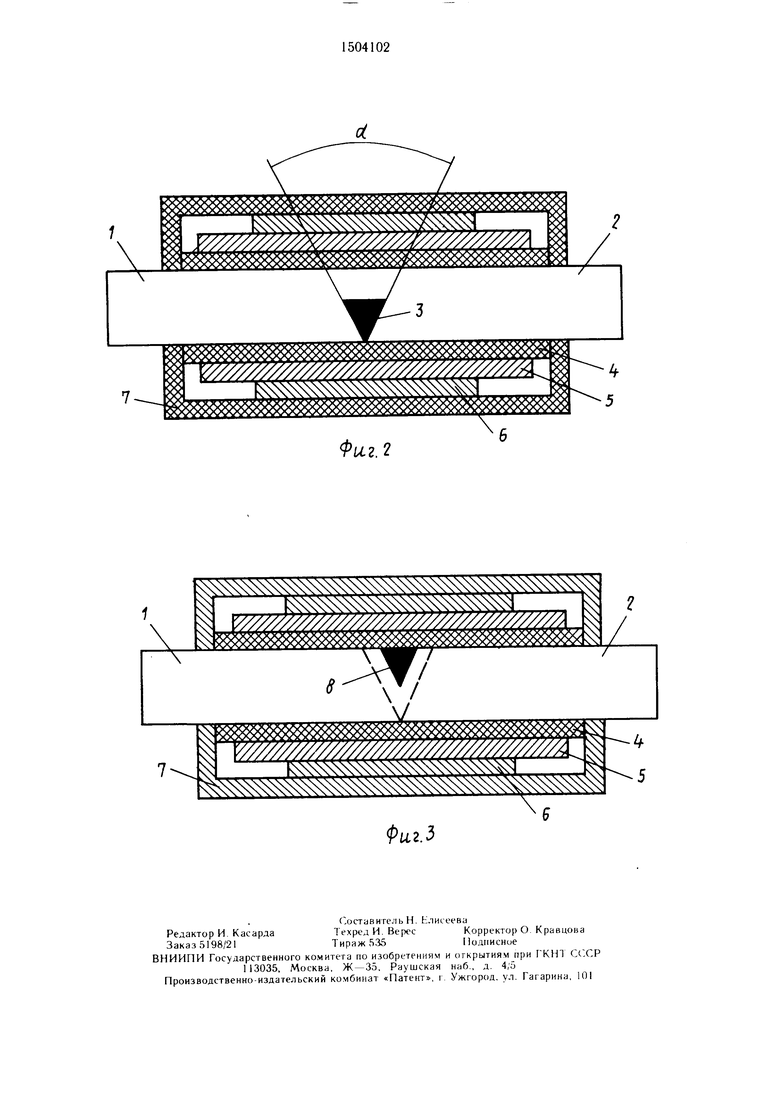

Пример. Пять пар образцов сечением .iSX мм из полиэтилена низкого давления (ПНД) поливинилхлорида (ПВХ) и полипропилена (ПП) сваривают между собой встык, (.вариваемые торцы брусков собираются под сварку с ввсдепие.м раз,лич- ного ко;1ичества прнсадочпого ма1е)иала (гранулы при одинаковом yi. ie .3(l риз--. делки горцов. Результагь приведен к таблице.

Сборку и сварку производят и .-ледую щей последовательности.

Торцы свариваемых брусков с V-образной разделкой кромок собирают гак. 4T(j они касаются д)уг дру|-а только и одной точке, т. е. без зазора. В нижнюю часть разделки номещают присадочный материал. Зате.м на зону нагрева на поверхности свариваемых брусков наматывают ангиадге- зионную прокладку (лакоткань на основе фторопласта 4Д). Па лакоткань но всему

0

периметру одевают кожух из Ст. 3 с толщиной стенки ,2 мм, длиной мм. На наружную поверхность кожуха наматывают лакоткань на основе фторонласта 4Д. с. Затем крепят нагревательный э.темент пшри- ной 20 мм, выполненный из нихромовой проволоки 08 мм, и длиной 700 мм. Нагрева- тель}1ый э.чемент располагают таким образом, что стык находится посередине него. На наружную поверхность нагревательного элемента прикрепляют электротермоизоляционные накладки, выполненные из асбеста, которые плотно прижимают tiai ревательный эле.мент со стальным кожухом к поверхностям свариваемых деталей но всему 5 периметру.

После сборки по всей сварочного пpиcпoc(Jблeния сверлнтся отверстие со стороны верхней части разделки по центру стыка 05 мм.

Затем в отверстие подают газ-теплоноситель дли пагрева присадочного материала с температурой 250° С и производительностью 2 ii м /ч- В качестве газа-теплоносителя используется воздух. После того,

5 как присадочный материал переводится в вязкотекучее состояние с одновре.менным оп.лавлением свариваемых кромок, отключают подачу газа, а на нагревательный элемент нодают электропитание Ь . 56 В с силой тока А. Нагревательный эле0 мсит начинает греться, передавая тепло кожуху, оплавляя и нагревая зопу стыка и ||)осгранс во возле него. Температура на ei o поверхпосли в зоне нва 250 С . В резу-ль- тате термическо1Ч) воздействия сваривае.мые го()пы б)уск()в начинают пе1 )емеп:аться на5 встречу друг другу, г. е. в направлении, |1ерпендику.ля|)ном стыку. В это же время вь1давленный расп, материал за- полниег образную раЗлЛелку.

0 Через определенное время, когда расплавленный материа.л заполняет всю -образную разделку, произво.лят отключение нагревательного элемента. При нереходе материала в твердое состояние давление, с которым электротермоизоляционные накладки при5 жимались к поверхностям деталей, сбрасы- iciCTcH. В результаге это1 о сваренные бруски свободно термочсаживаются в направлении cTijiKa. что позво.ляет избежать появления (статочных сварочных напряжений. В тече1тс 12-15 мин сварной шов осты0 вает, после че|-о производят разборку свароч- огч) устройства в обратной носмедовалель- иости.

Формула и юоретения

Способ стыковой сварки деталей из гермоп,ластичных по.тимерных .материалов, вк.лючающий выно,тнение V -образной разделки па стыкуемых торцах, сборку деталей.

жесткое закрепление их по всему периметру стыка, иагрев материала деталей по обе стороны стыка и снятие жесткого закрепления с деталей после перехода материала в зоне шва в твердое состояние, отличающийся тем, что, с целью повышения качества сварки, после сборки деталей в

l -образпую разделку вводят присадочный материал объемом, равным 25 85% от объема К-образной разделки, а перед нагревом материала деталей по обе стороны стыка осуществляют нагрев до вязкотеку- чего состояния присадочного материала и оплавление торнов деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стыковой сварки деталей из термопластичных материалов | 1984 |

|

SU1212835A1 |

| Устройство для стыковой сварки термопластичных полимерных материалов | 1989 |

|

SU1654008A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОНСТРУКЦИЙ | 2016 |

|

RU2668648C2 |

| Нагреватель для стыковой контактной сварки труб из термопластов | 1978 |

|

SU753663A1 |

| Способ сварки деталей из алюминиевого сплава | 2022 |

|

RU2784438C1 |

| СПОСОБ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2006 |

|

RU2355540C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1986 |

|

RU1408650C |

| Способ соединения гибких рукавов | 1987 |

|

SU1475814A1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| СПОСОБ СВАРКИ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2312767C2 |

Изобретение относится к области сварки пластмасс, а именно к стыковой сварке деталей из термопластичных полимерных материалов больших толщин. Цель - повышение качества сварки. Для этого в предлагаемом способе после сборки деталей в V-образную разделку вводят присадочный материал объемом 25-85% от объема V-образной разделки. Перед нагревом материала деталей по обе стороны стыка нагревают присадочный материал до вязкотекучего состояния и оплавляют торцы деталей. 3 ил. 1 табл.

i

t

/

Фиг.1

Фи2.2

vvl XNNNXN x x

x

| Способ сварки встык | 1971 |

|

SU501885A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ стыковой сварки деталей из термопластичных материалов | 1984 |

|

SU1212835A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-08-30—Публикация

1987-10-27—Подача