Изобретение относится к сварке пластмасс, а именно к способам свки встык деталей из термопластичн материалов.

Целью изобретения является обепечение качественной сварки деталей больших толщин за счет равноного прогрева деталей по всему сечению стыка.

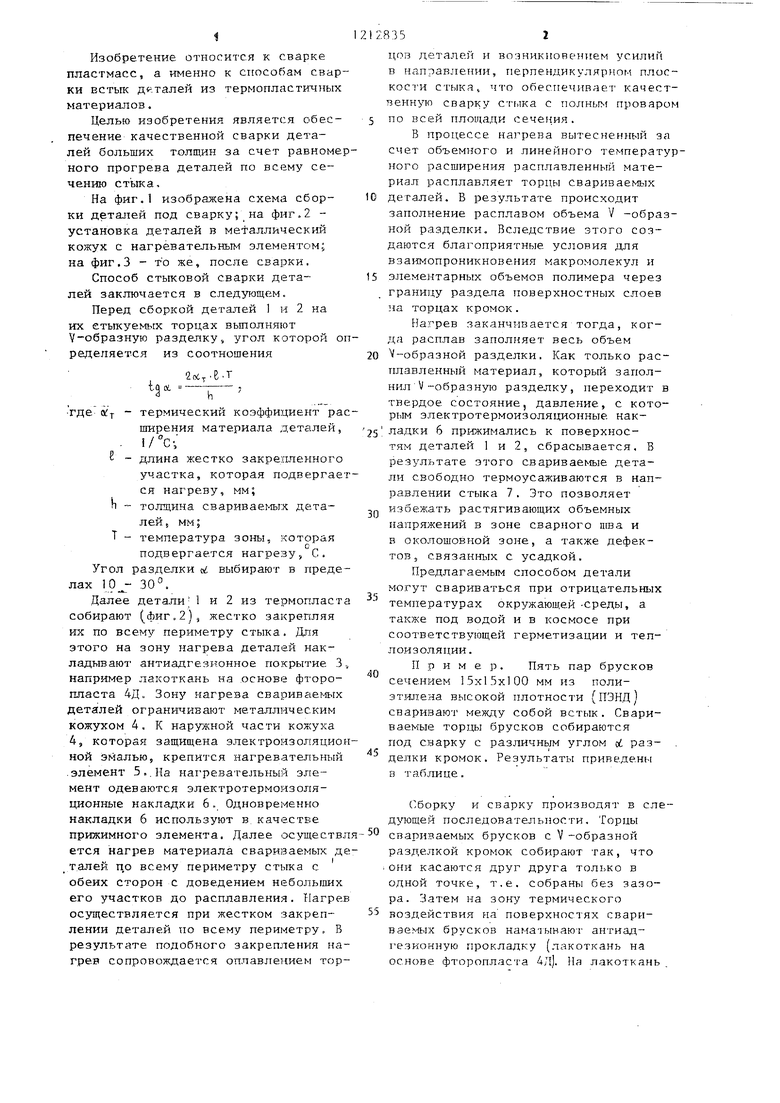

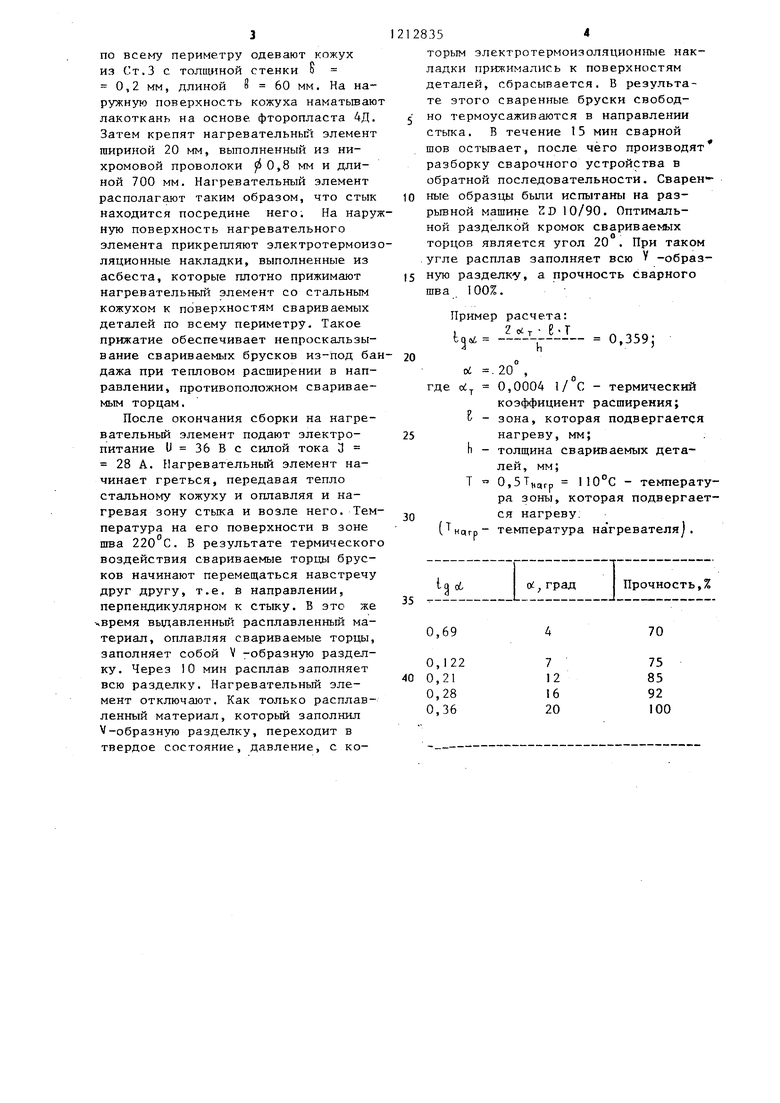

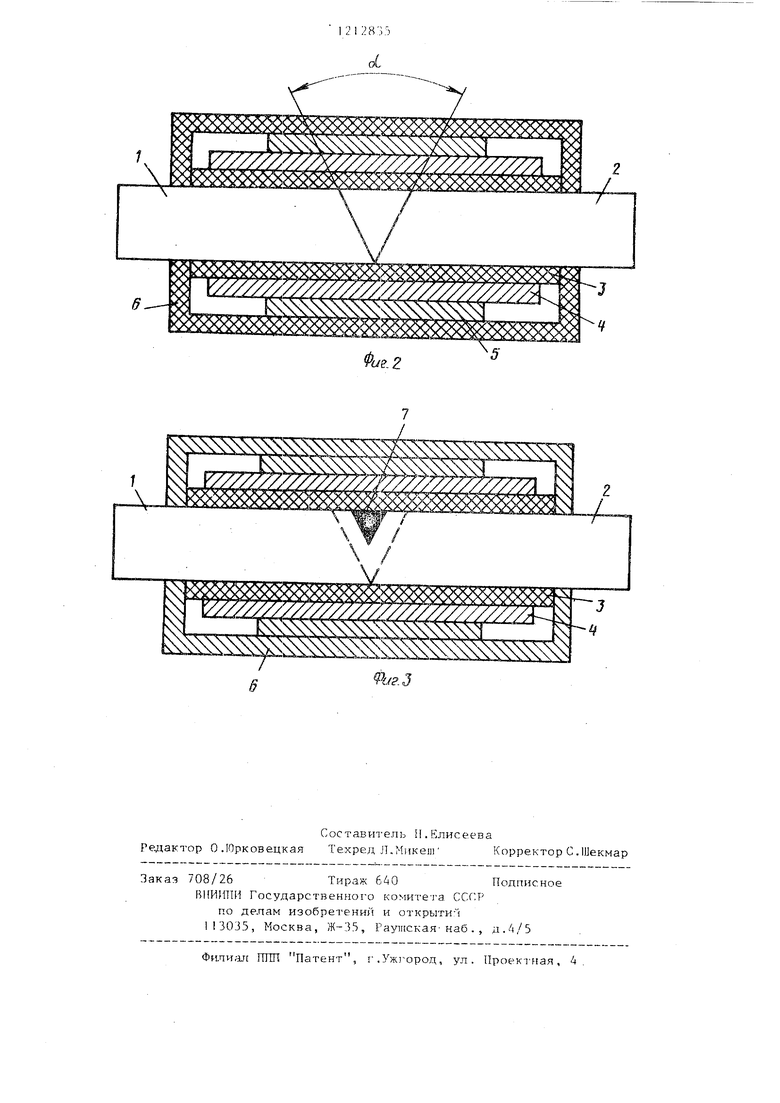

На фиг,1 изображена схема сборки деталей под сварку; на фиг.2 - установка деталей в металлический кожух с нагревательным элементом; на фиг.3 - то же, после сварки.

Способ стыковой сварки деталей заключается в следующем.

Перед сборкой деталей 1 и 2 на их стыкуемых торцах выполняют V-образную разделку, угол которой ределяется из соотношения

4°

,.г

h

где Л-р - термический коэффициент расширения материала деталей,

/°с-;

длина жестко закрепленного участка, которая подвергается нагреву, мм; Ь толщина сваривае1-1ых деталей J мм; Т - температура зоны, которая

подвергается нагреву, С. Угол разделки сг выбирают в пределах 30°.

Далее детали;1 и 2 из термопласта собирают (фиг. жестко закрепляя их по всему периметру стыка. Дгш этого на зону нагрева деталей накладывают антиадгезионное покрытие 3, например лакоткань на .основе фторопласта 4Д. Зону нагрева свариваемьге деталей огранш ивают металлическим кожухом 4. К наружной части кожуха 4, которая защищена электроизоляционной эйалью, крепится нагревательный .элемент 5..На нагревательный элемент одеваются электротермоизоляционные накладки 6, Одновременно накладки 6 используют в.качестве прижимного элемента. Далее осуществл ется нагрев материала свариваемых де т.алей до всему периметру стыка с обеих сторон с доведением небольших его участков до расплавления. Нагрев осуществляется при жестком закреплении деталей по всему периметру, В результате подобного закрепления нагрев сопровождается оплавлением тор2

0

5

0

25

30

ЗЛ

45

50

55

п,ов деталей и возникновением усилий в направлении, перпендикулярном плоскости стыка, что обеспечивает качественную сварку CTf.iKa с полньм проваром по всей площади сечершя.

В процессе нагрева вытесненный за счет объемного и линейного температурного расширения расплавленный материал расплавляет торцы свар1 ваемых деталей. В результате происходит заполнение расплавом объема V -образной разделки. Вследствие этого создаются благоприятные условия для взаимопроникновения макромолекул и элементарных объемов полимера через границу раздана поверхностных слоев на торцах кромок.

Нагрев заканчивается тогда, когда расплав заполняет весь объем V-образной разделки. Как только рас- тшавленный материал, который заполнил V -образную разделку, переходит в твердое состояние, давление, с которым электротермоизоляционные накладки 6 прижимались к поверхностям деталей 1 и 2, сбрасывается. В результате этого свариваемые детали свободно термоусаживаются в направлении стыка 7. Это позволяет избежать растягивающих объемных напряжений в зоне сварного шва и в околошовной зоне, а также дефектов, связанных с усадкой.

Предлагаемым способом детали могут свариваться при отрицательных температурах окружающей -среды, а также под водой и в космосе при соответствующей герметизации и теплоизоляции.

П р и м е р. Пять пар брусков сечением 15x15x100 мм из поли- этил:ена высокой плотности (ПЗНД) сваривают между собой встык. Свариваемые торцы брусков собираются под сварку с различным углом с. разделки кромок. Результаты приведень в таблице.

(Сборку и сварку производят в следующей последовательности. Торцы свариваемых брусков с V-образной разделкой кромок собирают так, что они касаются друг друга только в одной точке, т.е. собраны без зазора. Затем на зону термического воздействия на поверхностях свариваемых брусков наматывают антиад- т езионную прокладку (лакоткань на основе фторопласта 4/1. На лакоткань

по всему периметру одевают кожух из Ст.З с толщиной стенки S 0,2 мм, длиной 8 60 мм. На наружную поверхность кожуха наматьшаю лакоткань на основе фторопласта 4Д. Затем крепят нагревательный элемент шириной 20 мм, выполненный из ни- хромовой проволоки 00,8 мм и длиной 700 мм. Нагревательный элемент располагают таким образом, что стык находится посредине, него. На наруную поверхность нагревательного элемента прикрепляют электротермоизляционные накладки, выполненные из асбеста, которые плотно прижимают нагревательный элемент со стальньп кожухом к поверхностям свариваемых деталей по всему периметру. Такое прижатие обеспечивает непроскальзывание свариваемых брусков из-Под бадажа при тепловом расширении в направлении, противоположном свариваемым торцам.

После окончания сборки на нагревательный элемент подают электропитание и 36 В с силой тока 3 28 А. Нагревательный элемент начинает греться, передавая тепло стальному кожуху и оплавляя и нагревая зону стыка и возле него. Температура на его поверхности в зоне шва 220 С. В результате термическог воздействия свариваемые торцы брусков начинают перемещаться навстречу друг другу, т.е. в направлении, перпендикулярном к стыку. В это же чвремя выдавленный расплавленный материал, оплавляя свариваемые торцы, заполняет собой V -образную разделку. Через 10 мин расплав заполняет всю разделку. Нагревательный элемент отключают. Как только расплавленный материал, который заполнил V-образную разделку, переходит в твердое состояние, давление, с ко2128354

торым электротермоизоляционные накладки прижимались к поверхностям деталей, сбрасывается. В результате этого сваренные бруски свобод- 5 но термоусаживаются в направлении стыка. В течение 15 мин сварной шов остывает, после чего производят разборку сварочного устройства в обратной последовательности. Сваренные образ1ц.1 были испытаны на раз10

15

рьгоной машине ZD 10/90. Оптимальной разделкой кромок свариваемых торцов является угол 20 . При таком ,угле расплав заполняет всю V -образную разделку, а прочность сварного шва 100%.

0

5

0

t

0,359j

Пример расчета:

.

h

oi .20 где «; 0,0004 I/ С - термический

коэффициент расширения; К - зона, которая подвергается

нагреву, мм;

h - толщина свариваемых деталей, мм;

Т 0,5Т„,г - температура зоны, которая подвергается нагреву. (Hqrp температура на гревателя .

tq об

ot-, град

I

Прочность,%

0,69

70

40

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стыковой сварки деталей из термопластичных полимерных материалов | 1987 |

|

SU1504102A1 |

| Устройство для стыковой сварки термопластичных полимерных материалов | 1989 |

|

SU1654008A1 |

| Способ подводной сварки с односторонним формированием шва | 1983 |

|

SU1140924A1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

| ТЕПЛОИЗОЛИРОВАННЫЙ СТЫК ПРЕДВАРИТЕЛЬНО ТЕПЛОИЗОЛИРОВАННЫХ ТРУБОПРОВОДОВ, СПОСОБ ЕГО ВЫПОЛНЕНИЯ И СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2000 |

|

RU2178859C2 |

| Способ электрошлаковой сварки и устройство для его осуществления | 1989 |

|

SU1691016A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КОРПУСА ЭЛЕКТРОННОГО ПРИБОРА | 2002 |

|

RU2233568C1 |

| Способ сварки изделий | 1989 |

|

SU1764906A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ШВОВ В НИЖНЕМ ПОЛОЖЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103133C1 |

| СПОСОБ ПРОТИВОПОЖАРНОЙ И ТЕПЛОВОЙ ИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575533C2 |

%.J

Авторы

Даты

1986-02-23—Публикация

1984-07-16—Подача