1

Изобретение относится к сварке пластмасс и может быть использовано при соединении гибких рукавов с односторонним полимерным покрытием.

Целью изобретения является повышение качества сварного соединения при сварке рукавов с односторонним полимерным покрытием.

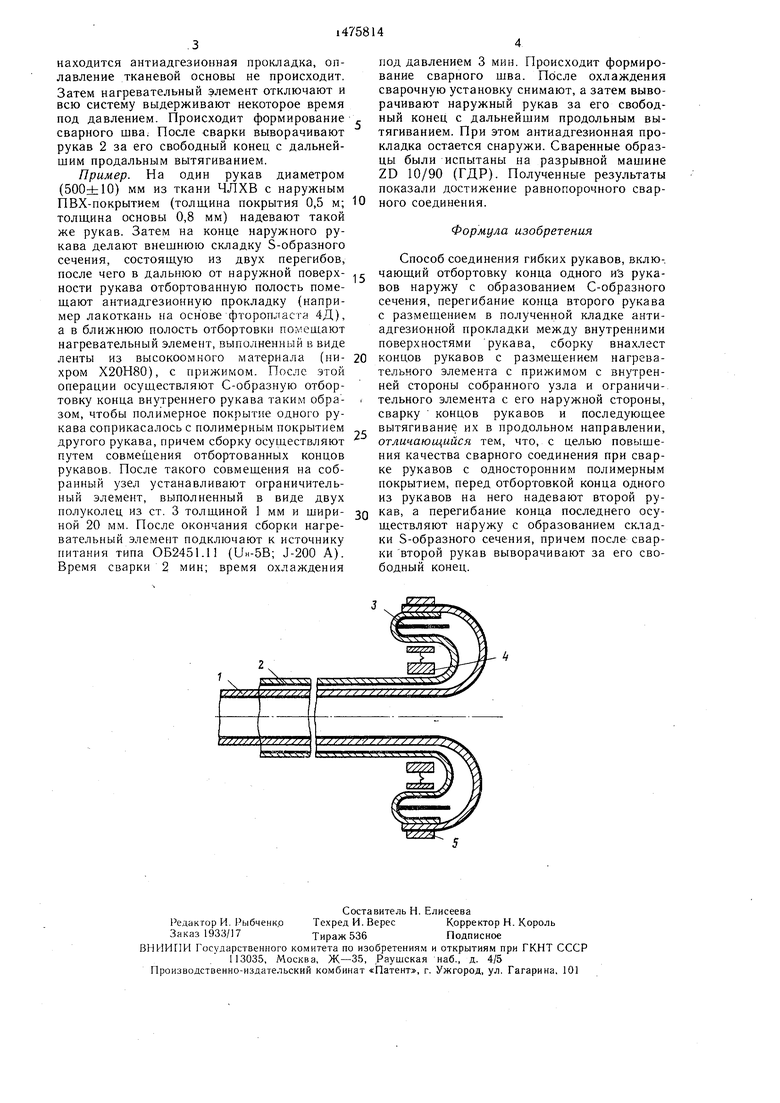

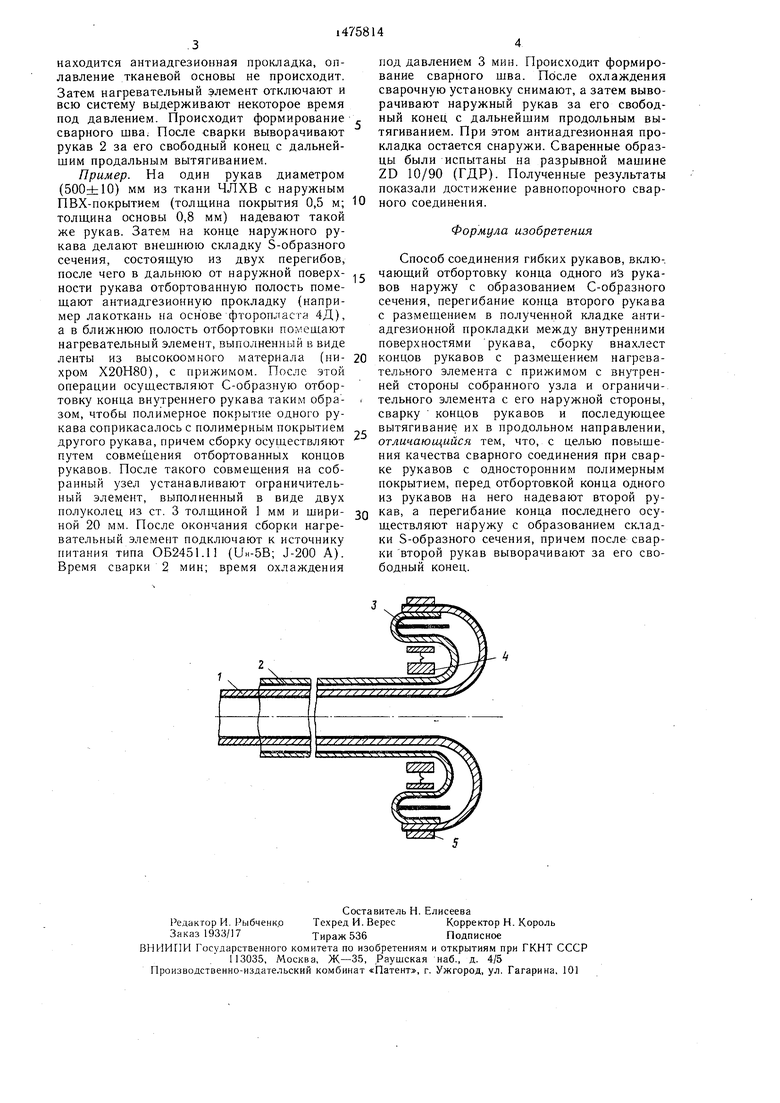

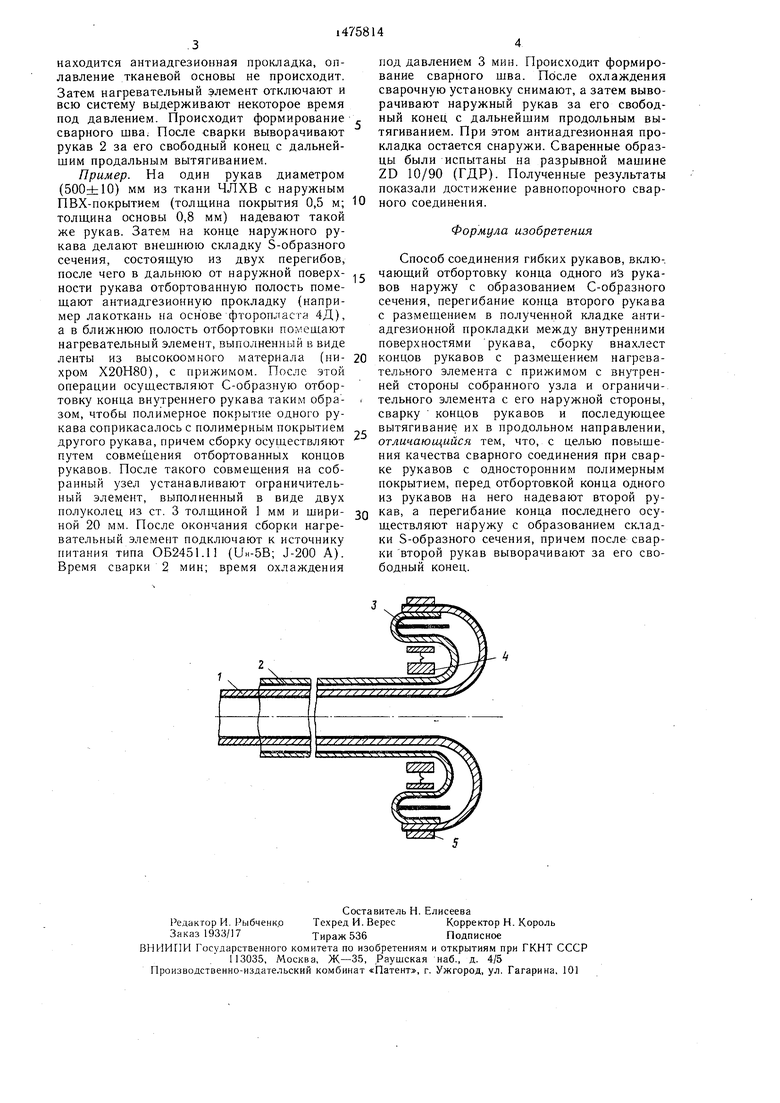

На чертеже изображены рукава в собранном виде.

Способ соединения гибких рукавов осуществляют следующим образом.

Соединяют гибкие рукава 1 и 2 с наружным полимерным покрытием и внутренней тканевой основой. На рукав 1 надевают наращиваемый рукав 2. Затем конец рукава 2 дважды перегибают наружу с образованием складки S-образного сечения. В полученной складке в дальней от наружной поверхности рукава полости размещают антиадгезионную прокладку 3, которая предохраняет от сплавления внутренние поверхности рукава 2. В ближнюю от наружной поверхности рукава полость складки помещают нагревательный элемент с прижимом 4. Затем осуществляют отбортовку конца рукава 1 наружу поверх рукава 2 с образованием С-образного сечения. Концы рукава размещают внахлест, при этом полимерные слои рукавов находятся в контакте друг с другом. Затем на собранный узел с наружной стороны устанавливают ограничительный элемент 5. Нагревательный элемент с прижимом 4 расположен с внутренней стороны собранного узла.

После сборки нагревательный элемент, выполненный из высокоомного материала, подключают к источнику питания (не показан). Через полость, в которой находится антиадгезионная прокладка, тепло переходит к свариваемым поверхностям, при этом расплав полимерного слоя одного рукава соприкасается с расплавом полимерного слоя другого рукава. В полости, в которой

J

сл

оо

находится антиадгезионная прокладка, оплавление тканевой основы не происходит. Затем нагревательный элемент отключают и всю систему выдерживают некоторое время под давлением. Происходит формирование сварного шва. После сварки выворачивают рукав 2 за его свободный конец с дальнейшим продальным вытягиванием.

Пример. На один рукав диаметром

под давлением 3 мин. Происходит формирование сварного шва. После охлаждения сварочную установку снимают, а затем выворачивают наружный рукав за его свободный конец с дальнейшим продольным вытягиванием. При этом антиадгезионная прокладка остается снаружи. Сваренные образцы были испытаны на разрывной машине ZD 10/90 (ГДР). Полученные результаты показали достижение равнопорочного свар(500±Ю) мм из ткани ЧЛХВ с наружным

ПВХ-покрытием (толщина покрытия 0,5 м; Ю ного соединения.

толщина основы 0,8 мм) надевают такой

же рукав. Затем на конце наружного ру-Формула изобретения

кава делают внешнюю складку S-образного

сечения, состоящую из двух перегибов,Способ соединения гибких рукавов, вклюпосле чего в дальнюю от наружной поверх- ,г чающий отбортовку конца одного и з руканости рукава отбортованную полость поме- BOB наружу с образованием С-образного

щают антиадгезионную прокладку (например лакоткань на основе фторопласта 4Д), а в ближнюю полость отбортовкп помещают нагревательный элемент, выполненный в виде

сечения, перегибание конца второго рукава с размещением в полученной кладке антиадгезионной прокладки между внутренними поверхностями рукава, сборку внахлест

ленты из высокоомного материала (ни- 20 концов рукавов с размещением нагрева- хром Х20Н80), с прижимом. После этой тельного элемента с прижимом с внутрен- операции осуществляют С-образную отбортовку конца внутреннего рукава таким образом, чтобы полимерное покрытие одного руней стороны собранного узла и ограничительного элемента с его наружной стороны, сварку концов рукавов и последующее

под давлением 3 мин. Происходит формирование сварного шва. После охлаждения сварочную установку снимают, а затем выворачивают наружный рукав за его свободный конец с дальнейшим продольным вытягиванием. При этом антиадгезионная прокладка остается снаружи. Сваренные образцы были испытаны на разрывной машине ZD 10/90 (ГДР). Полученные результаты показали достижение равнопорочного сварного соединения.

сечения, перегибание конца второго рукава с размещением в полученной кладке антиадгезионной прокладки между внутренними поверхностями рукава, сборку внахлест

концов рукавов с размещением нагрева- тельного элемента с прижимом с внутрен-

концов рукавов с размещением нагрева- тельного элемента с прижимом с внутрен-

ней стороны собранного узла и ограничительного элемента с его наружной стороны, сварку концов рукавов и последующее

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения пластмассовых рукавов и устройство для его осуществления | 1990 |

|

SU1782769A1 |

| Способ соединения пластмассовых рукавов | 1984 |

|

SU1162612A1 |

| Способ соединения гибких рукавов | 1989 |

|

SU1685743A1 |

| Устройство для сварки рукавного полимерного материала | 1980 |

|

SU906814A1 |

| ФИЛЬТРОВАЛЬНЫЙ МЕШОК ПЫЛЕСОСА С БОКОВОЙ СКЛАДКОЙ | 2011 |

|

RU2528163C2 |

| Устройство для формования многоугольного в поперечном сечении рукава с внутренней перегородкой из термопластичной пленки | 1986 |

|

SU1402490A2 |

| САНИРУЮЩИЙ РУКАВ ДЛЯ ТРУБОПРОВОДА | 2006 |

|

RU2321795C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ ДЛЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА (ВАРИАНТЫ) | 1997 |

|

RU2125680C1 |

| ЕМКОСТЬ СМЫСЛОВА УВЕЛИЧИВАЕМОЙ ВЫСОТЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2133809C1 |

| ЗОНД И СПОСОБ ЕГО ПРОДВИЖЕНИЯ ВНУТРИ ПОЛОСТИ ТЕЛА (ВАРИАНТЫ) | 2000 |

|

RU2246891C2 |

Изобретение относится к области сварки пластмасс и может быть использовано при соединении гибких рукавов с односторонним полимерным покрытием. Цель - повышение качества сварного соединения при сварке рукавов с односторонним полимерным покрытием. Для этого в способе соединения гибких рукавов перед отбортовкой конца одного из рукавов на него одевают второй рукав. Перегибание конца второго рукава осуществляют наружу с образованием складки S-образного сечения. После сварки второй рукав выворачивают за его свободный конец. 1 ил.

кава соприкасалось с полимерным покрытиемвытягивание их в продольном направлении, другого рукава, причем сборку осуществляютотличающийся тем, что, с целью повыше- путем совмещения отбортованных концовния качества сварного соединения при свар- рукавов После такого совмещения на соб-ке рукавов с односторонним полимерным ранный узел устанавливают ограничитель-покрытием, перед отбортовкой конца одного ный элемент, выполненный в виде двухиз рукавов на него надевают второй ру- полуколец из ст. 3 толщиной 1 мм и шири- зо кав а перегибание конца последнего осу- ной 20 мм. После окончания сборки нагре-ществляют наружу с образованием склад- вательный элемент подключают к источникуки S-образного сечения, причем после свар- нитания типа ОБ2451.11 (11н-5В; J-200 А).ки второй рукав выворачивают за его сво- Время сварки 2 мин; время охлаждениябодный конец.

1/ / / А

| АВТОМАТ ДЛЯ ВЫПОЛНЕНИЯ ТРАНЗАКЦИЙ С ПРОВЕРКОЙ КАНАЛА ПЕРЕМЕЩЕНИЯ | 2000 |

|

RU2232423C2 |

| Солесос | 1922 |

|

SU29A1 |

| Способ соединения пластмассовых рукавов | 1984 |

|

SU1162612A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-04-30—Публикация

1987-06-30—Подача