Изобретение относится к сварке пластмасс и может найти применение при строительстве и монтаже трубопроводов из термопластов.

Известен способ сварки термопластов путем установки термопластовых элементов в зажимном центрирующем приспособлении, торцевания кромок термопластовых элементов, введения нагревательного инструмента и оплавления свариваемых поверхностей, удаления нагревательного инструмента, сопряжения свариваемых поверхностей под давлением (осадка), охлаждения сварного шва под давлением осадки (Проектирование, строительство и эксплуатация трубопроводов из полимерных материалов/ Под ред. А.Н. Шестопала и В.С.Ромейко. - Справочник проектировщика. М., Стройиздат,1985, стр.200...202 [1]).

Известно устройство для сварки термопластовых элементов, реализующее способ сварки термопластов, описанный выше, содержащее станину, на которой смонтированы подвижный и неподвижный зажимные хомуты, торцеватель и нагреватель (а.с. СССР №821170, Устройство для сварки пластмассовых труб, МПК В 29 С 65/02, 1981 г.).

Известный способ был разработан и позволяет осуществить сварку термопластов при температуре окружающего воздуха 20°С и благоприятных климатических условиях.

В основе механизма образования сварного соединения лежит процесс реализации межмолекулярных сил путем активации макромолекулярных слоев на соединяемых поверхностях и создания контакта между ними. Реализация физических (ван-дер-ваальсовых) сил между макромолекулами происходит при их сближении на расстояния, соизмеримые с размерами макромолекул, т.е. на 3...4 Å. Энергетический уровень макромолекул в свариваемых слоях деталей из пластмасс повышается в основном путем их нагрева выше температуры текучести и перевода термопласта в вязкотекучее (расплавленное) состояние. При этом нагреваемая поверхность интенсивно окисляется и вследствие деструкции полимера на ней могут образовываться газовые поры, а межмолекулярные слои поверхностей термопластовых элементов, подлежащих сварке, фактически экранированы ингредиентами, которые препятствуют их сближению и взаимодействию, т.е. сварке.

Как показали эксперименты во ВНИИСТе (Зайцев К.И., Шмелева И.А. Справочник по сварочно-монтажным работам при строительстве трубопроводов. М., Недра, 1982 [2]), разрушение и эвакуация из зоны сварки ингредиентов, препятствующих взаимодействию макромолекул, наиболее полно достигаются при течении из контактной зоны сварки части материала, находящегося в текучем (расплавленном) состоянии (поверхностные слои). Расплав течет под действием усилия сжатия свариваемых поверхностей (так называемая осадка). При течении расплава происходит удаление газовой прослойки и разрушение окисленных поверхностей, при этом обеспечивается взаимодействие макромолекул на освобожденных от ингредиентов участках. Чем меньше вязкость расплава в зоне контакта, тем проще обеспечить его течение и легче удалить или разрушить прослойки, экранирующие макромолекулы.

Процесс осадки может быть разбит на несколько этапов. Первый этап - выдавливание расплава пластмассы, нагретого до максимальных температур, т.е. имеющего наименьшую вязкость. Второй этап - вступление в контакт слоев, обладающих большей вязкостью. Третий этап - вытекание наименее вязких слоев расплава, развитие релаксационных процессов. Четвертый этап - значительное охлаждение сварного шва и реализация сил упругости, аккумулированных под действием усилия осадки на участках вылета концов элементов из зажимов сварочного устройства.

Охлаждение сварного стыка сопровождается возникновением и нарастанием собственных напряжений в шве и около шовной зоне, т.е. в материале шва суммируются напряжения собственные и от внешнего воздействия.

При исключении этого периода или его принудительном сокращении возможно появление в только что сформировавшемся шве дефектов в виде несплавлений, так как на отдельных участках шва может произойти разрушение макромолекулярных связей под действием нарастающих собственных напряжений и аккумулированных сил упругости.

Четвертый этап является своего рода стабилизирующим и важным этапом, влияющим на несущую способность сварного соединения и снижающим эффект механической деструкции в шве.

Вследствие неравномерности температурного поля, различной скорости снижения температуры и структурных изменений в сварном соединении после сварки возникают остаточные напряжения.

Вследствие усадки шва при остывании в месте стыковых соединений образуется впадина - шейка. Величина деформаций зависит от способа сварки, природы и геометрических размеров материала и параметров режима сварки.

Выделяют следующие внешние дефекты сварного шва: подрезы, несоответствие шва требуемым геометрическим размерам, неправильность геометрической формы, смещение кромок, непровары по кромкам.

Выделяют следующие внутренние дефекты сварного шва: непровары корня шва, внутренние поры и трещины, включения, усадочные раковины, участки материала подверженные термоокислительной деструкции.

Причины возникновения дефектов сварки: непровары - вследствие чрезмерного охлаждения (ветер, сквозняки) оплавленных поверхностей во время технологической паузы; раковины, пузыри воздуха - вследствие попадания на оплавленные торцы заготовок капель дождя или снега, или температура нагрева выше нормы; трещины и раковины - температура нагрева ниже нормы или искусственное охлаждение сварного шва.

Недостатком указанного выше способа сварки термопластов и устройства для сварки термопластовых элементов, реализующего известный способ сварки термопластов, является то, что он не дает возможности получить качественный шов при производстве работ вне помещений и неблагоприятных климатических условиях (дождь, снег, ветер, пониженные температуры), что вызывает снижение производительности сварочных работ осуществляющих известный способ, за счет необходимости устранения возникающих дефектов сварки.

Наиболее близким по технической сущности к предлагаемому является способ сварки термопластов путем установки термопластовых элементов в зажимном центрирующем приспособлении, торцевания кромок термопластовых элементов, введения нагревательного инструмента и оплавления свариваемых поверхностей, удаления нагревательного инструмента, сопряжения свариваемых поверхностей под давлением (осадка), охлаждения сварного шва под давлением осадки в условиях образования вокруг шва замкнутого пространства, содержащего теплоизоляционную среду (а.с. СССР №1321605, Способ сварки пластмассовых труб, МПК В 29 С 65/18, 1987).

Устройство для сварки термопластовых элементов, реализующее способ сварки термопластов, содержит станину, на которой смонтированы подвижный и неподвижный зажимные хомуты, торцеватель, нагреватель и разъемный защитный кожух (а.с.СССР №1796477, Устройство для сварки пластмассовых труб, МПК В 29 С 65/02, 1993).

В известном способе вокруг сварного шва сразу создают замкнутое пространство с теплоизолированной средой, защищающее зону шва от атмосферных осадков и ветра, но не обеспечивают удаление наиболее перегретой части среды и не обеспечивают равномерного распределения температурного поля в зоне шва, что создает возможность возникновения скрытых дефектов:

- вследствие образования вокруг сварного шва замкнутого пространства, содержащего теплоизоляционную среду, процесс охлаждения шва занимает более длительное время, чем в естественных условиях, за счет более медленного остывания теплоизолирующей среды до температуры окружающей среды (т.к. существуют нормативные [1, стр.202] строго определенные временные параметры стадий стыковой сварки в зависимости от вида свариваемого материала и его геометрических размеров, а также температуры окружающей среды - так диапазон времени охлаждения сварного стыка под давлением осадки составляет для труб из пластмассы от 6 до 50 мин), т.е. пока шов не охладится, центрирующее приспособление снимать с термопластовых элементов нельзя, что снижает производительность известного способа сварки термопластов;

- происходит неравномерное охлаждение частей сварного шва, расположенных в верхней и нижней части замкнутого пространства - так верхняя часть перегревается вследствие подъема нагретой среды из нижней части замкнутого пространства, что вызывает неравномерную усадку и остаточные напряжения, а на отдельных участках шва может произойти разрушение макромолекулярных связей под действием нарастающих собственных напряжений и аккумулированных сил упругости, что может явиться причиной несплавлений и возникновения внешних и внутренних дефектов (несоответствие шва требуемым геометрическим размерам, неправильность геометрической формы, раковины, трещины) - для устранения указанных дефектов необходимо повторно провести операцию по переварке шва, что как минимум удваивает время, необходимое для сварки термопластовых элементов, и также снижает производительность известного способа сварки термопластов.

В известном способе сварки термопластов (SU №1419908, кл. В29С 65/02, 1988, стр.2,3) в пространстве вокруг сварного шва осуществляют циркуляцию теплоизоляционной среды подачей защитного газа в направлении, перпендикулярном оси свариваемых элементов, непосредственно в зону сварного шва, причем нагретый газ подается из дополнительных устройств, выполненных в виде передвижных кольцевых трубок, расположенных с наружных сторон свариваемых торцов труб в течение определенного времени, затем подача газа прекращается, трубки удаляются, а зона сварного шва защищается перфорированным кожухом, через отверстия которого возобновляется обдув сварного шва защитным газом в течение определенного времени, затем подача газа прекращается, и сварное соединение продолжает охлаждаться при давлении осадки и под воздействием низких температур.

Таким образом, в известном способе сварки термопластов (SU №1419908, кл. В29С 65/02, 1988) не обеспечивается постоянная защита сварного шва от неблагоприятных воздействий и не обеспечиваются условия охлаждения, близкие к естественным (т.е. проходящим при нормальных температурных и погодных условиях), т.к.:

- вначале осуществляют обдув защитным газом открытого сварного шва непосредственно в зону сварного шва в направлении, перпендикулярном оси свариваемых элементов, т.е. защита от атмосферных осадков, ветра, низких температур осуществляется только струёй газа, скорость истечения которой нужно обязательно регулировать и соизмерять со скоростью ветра и его порывами;

- затем прекращают обдув шва защитным газом, т.е. защита от атмосферных осадков, ветра, низких температур кратковременно не осуществляется;

- далее создают вокруг шва замкнутое пространство и возобновляют обдув защитным газом непосредственно в зону сварного шва в направлении, перпендикулярном оси свариваемых элементов, т.е. надежная защита от атмосферных осадков, ветра, низких температур осуществляется уже после прохождения части стадии полимеризации свариваемых элементов, что создает возможность возникновения скрытых дефектов;

- затем подача газа прекращается, и сварное соединение продолжает охлаждаться при давлении осадки уже под воздействием низких температур окружающей среды;

- обдув защитным газом непосредственно в зону сварного шва в направлении, перпендикулярном оси свариваемых элементов, удлиняет время охлаждения сварного шва, за счет более длительного поддержания в вязкотекучем состоянии торцов свариваемых элементов и прилегающих к ним разогретых участков.

Цель изобретения - повышение производительности способа сварки термопластов за счет создания условий охлаждения сварного шва, близких к естественным, в том числе при неблагоприятном внешнем воздействии окружающей среды.

Указанная цель достигается тем, что при способе сварки термопластов путем установки термопластовых элементов в зажимном центрирующем приспособлении, торцевания кромок термопластовых элементов, введения нагревательного инструмента и оплавления свариваемых поверхностей, удаления нагревательного инструмента, сопряжения свариваемых поверхностей под давлением (осадка), охлаждения сварного шва под давлением осадки в условиях образования вокруг шва замкнутого пространства, содержащего теплоизоляционную среду, создают в замкнутом пространстве вокруг сварного шва вращательно-поступательную циркуляцию теплоизоляционной среды относительно оси свариваемых элементов, осуществляют удаление (миграцию) наиболее нагретой части среды из замкнутого пространства в радиальном от сварного шва направлении и производят обновление части среды замкнутого пространства тангенциальным подводом извне теплоизоляционной среды.

Замкнутое пространство с теплоизоляционной средой разделяют на зоны вращательной и естественной турбулизации среды. В зонах вращательной турбулизации циркуляцию теплоизоляционной среды создают вдоль горизонтальной оси свариваемых элементов вращательно-поступательным движением среды: по направлению от сварного шва - вблизи стенок кожуха ограничивающего замкнутое пространство; и в противоположном, по направлению к сварному шву - вдоль поверхности свариваемых элементов.

В зоне естественной турбулизации удаление (миграцию) наиболее нагретой части среды из замкнутого пространства производят путем столкновения встречно-направленных вращающихся в противоположных направлениях потоков теплоизоляционной среды, а обновление части среды замкнутого пространства осуществляют принудительным подводом теплоизоляционной среды извне.

В устройстве для сварки термопластов, содержащем станину, на которой смонтированы подвижный и неподвижный зажимные хомуты, разъемный защитный кожух, торцеватель, нагреватель, кожух перфорирован в зоне ограничивающей кромки свариваемых элементов, при этом разъемные половинки кожуха выполнены цилиндроконическими, а в местах сопряжения цилиндрической и конической поверхностей кожух имеет тангенциальные входные отверстия и внутреннюю кольцеобразную стенку.

Кожух установлен относительно термопластовых элементов с зазором, а поверхность кожуха выполнена гофрированной в форме спирали. Тангенциальные входные отверстия кожуха соединены с источником избыточного давления теплоизоляционной среды.

Сущность изобретения заключается в создании в замкнутом пространстве вокруг сварного шва циркуляции теплоизоляционной среды во вращательно-поступательном направлении относительно оси свариваемых элементов сразу после удаления нагревательного инструмента и на протяжении всего времени остывания шва, защищающей зону шва от атмосферных осадков и ветра, что обеспечивает равномерное остывание всей наружной поверхности шва за счет выравнивания температурных градиентов в верхней и нижней частях шва на протяжении всего времени остывания шва, а осуществление удаления (миграции) наиболее нагретой части среды из замкнутого пространства в радиальном от сварного шва направлении способствует более равномерному и естественному охлаждению шва, не увеличивает время охлаждения шва и время нахождения в вязкотекучем состоянии торцов свариваемых элементов и прилегающих к ним разогретых участков - что повышает качество сварного шва, а обновление части среды замкнутого пространства тангенциальным подводом извне теплоизоляционной среды создает закрутку потока и вращательное движение теплоизоляционной среды внутри замкнутого пространства, т.е. обеспечивает автоматическое установление рабочих режимов охлаждения сразу и на протяжении всего времени остывания шва, за счет создания противоположно направленных вращательно-поступательных потоков теплоизолированной среды, соударение которых в зоне шва обеспечивает его постоянную защиту от неблагоприятных воздействий, равномерное распределение температурного поля создает условия охлаждения, близкие к естественным.

Разделение замкнутого пространства с теплоизоляционной средой на зоны вращательной турбулизации среды обеспечивает формирование равномерного температурного поля вблизи наружной поверхности свариваемых элементов и перемещение потоков среды вдоль горизонтальной оси свариваемых элементов.

Выделение в замкнутом пространстве с теплоизоляционной средой зоны естественной турбулизации среды обеспечивает как охлаждение шва в условиях, близких к естественным (теплообмен, конвекция), так и отвод (удаление) естественным путем наиболее нагретой части среды за пределы замкнутого пространства.

Создание циркуляции теплоизоляционной среды вдоль горизонтальной оси свариваемых элементов вращательно-поступательным движением среды по направлению от сварного шва - вблизи стенок кожуха, ограничивающего замкнутое пространство, позволяет обеспечить ввод извне более холодной среды вдоль внутренних стенок кожуха, за счет центробежных сил инерции, и постепенный нагрев, за счет теплообмена с внутренней средой, при поступательном движении вдоль свариваемых элементов.

Создание циркуляции теплоизоляционной среды вдоль горизонтальной оси свариваемых элементов вращательно-поступательным движением среды по направлению к сварному шву - вдоль поверхности свариваемых элементов - обеспечивает как формирование равномерного температурного поля вблизи наружной поверхности свариваемых элементов, так и теплообмен и создание избыточного давления среды на границе зоны естественной турбулизации среды.

Столкновение встречно-направленных, вращающихся в противоположных направлениях потоков теплоизоляционной среды в зоне естественной турбулизации позволяет создать равномерно распределенное температурное поле вокруг сварного шва и удаление (миграцию) наиболее нагретой части среды наружу, из замкнутого пространства, за счет созданного избыточного давления вокруг шва и за счет естественной конвекции высокотемпературной части среды.

Возможность принудительного подвода теплоизоляционной среды извне усиливает эффект закрутки потока и вращательного движения теплоизоляционной среды внутри замкнутого пространства.

В устройстве для сварки термопластов, содержащем станину, на которой смонтированы подвижный и неподвижный зажимные хомуты, разъемный защитный кожух, торцеватель, нагреватель, перфорация кожуха в зоне ограничивающей кромки свариваемых элементов, создается возможность для осуществления удаления (миграции) наиболее нагретой части теплоизоляционной среды из замкнутого пространства ограниченного кожухом.

Выполнение разъемных половинок кожуха цилиндроконическими в направлении зажимных хомутов обеспечивает возможность создания вращательно-поступательного движения теплоизоляционной среды внутри замкнутого пространства, ограниченного кожухом.

Установка тангенциальных входных отверстий в местах сопряжения цилиндрической и конической поверхностей кожуха позволяет создать вращательное движение теплоизоляционной среды внутри замкнутого пространства.

Расположение внутренней кольцеобразной стенки в местах сопряжения цилиндрической и конической поверхностей кожуха обеспечивает разделение внутреннего замкнутого пространства с теплоизоляционной средой на зоны вращательной и естественной турбулизации среды.

Установка кожуха с зазором относительно термопластовых элементов обеспечивает создание теплового затвора у торцевых стенок кожуха путем утечки части теплоизоляционной среды через кольцевой зазор (в направлении от сварного шва), препятствующий поступлению холодных слоев внешней среды в замкнутое пространство кожуха.

Гофрирование поверхности кожуха в форме спирали и обеспечение возможности соединения тангенциальных входных отверстий кожуха с источником избыточного давления теплоизоляционной среды усиливает эффект закрутки потока и вращательного движения теплоизоляционной среды внутри замкнутого пространства.

Практически это означает, что, подключив к тангенциальным отверстиям кожуха источник избыточного давления теплоизоляционной среды (например, небольшой баллон) с определенным объемом и регулятором давления, можно, оставив шов самостоятельно охлаждаться в автоматическом режиме, до полного (частичного) опорожнения источника избыточного давления, перейти к сварке следующего стыка термопластовых элементов, т.е. в совокупности отличительные признаки заявляемого способа и устройства обусловливают возможность достижения технического результата - повышения производительности и снижения трудоемкости сварочных работ, при обеспечении качества соединения свариваемых термопластовых элементов, за счет создания более благоприятных условий охлаждения сварного шва, близких к естественным, по сравнения с известными техническими решениями,

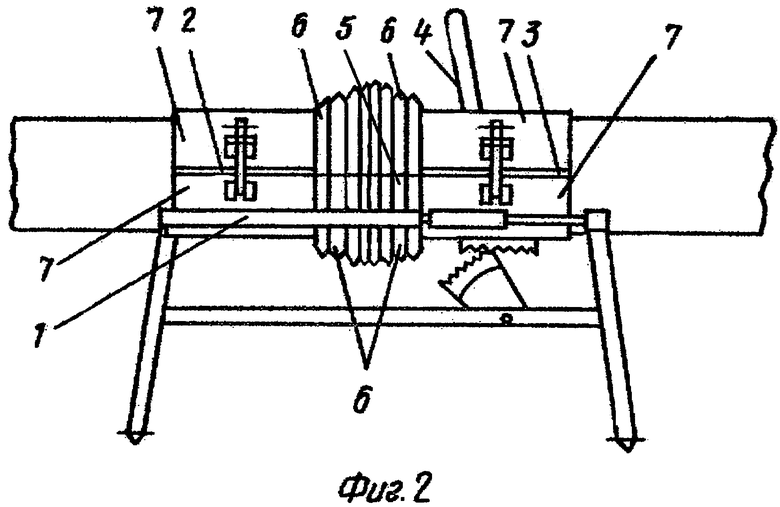

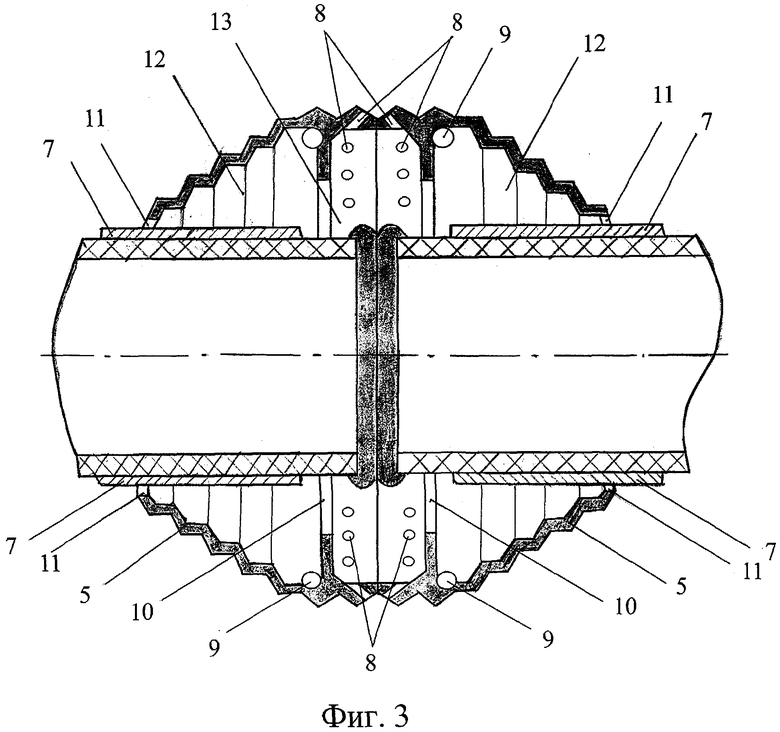

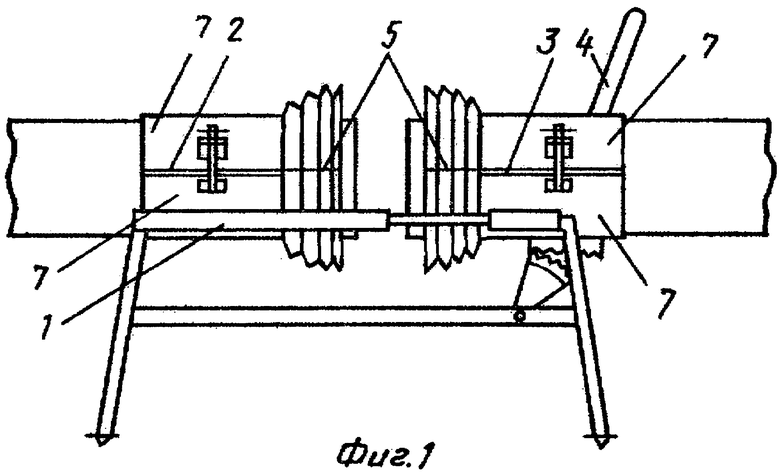

На Фиг.1...3 показано устройство для сварки термопластовых элементов, реализующее указанный способ. На Фиг.1 изображен общий вид устройства с разведенными зажимными хомутами, на Фиг.2 - общий вид устройства со сведенными зажимными хомутами, на Фиг.3 - продольный разрез вдоль оси свариваемых элементов.

Способ сварки термопластов может быть реализован с помощью устройства для сварки термопластовых элементов, содержащего станину 1, на которой смонтированы неподвижный 2 и подвижный 3 зажимные хомуты, поворотный рычаг 4 для перемещения подвижного хомута 3, торцеватель и нагреватель (на фиг. не показаны). Зажимные хомуты 2 и 3 снабжены защитным кожухом, выполненным, например, в виде цилиндроконических гофрированных насадок 5 из упругого материала, имеющих форму цилиндра в зоне ограничивающей кромки свариваемых элементов, переходящего в конус в направлении зажимных хомутов 2 и 3. Гофрированная поверхность кожуха может быть выполнена в форме спирали, сворачивающейся в направлении зажимных хомутов 2 и 3.

Насадки 5 закреплены на обращенных друг к другу концах зажимных хомутов 2 и 3. Каждая насадка выполнена из двух одинаковых частей 6. Части 6 насадок закреплены на створках 7 зажимных хомутов 2 и 3. При соединении частей 6 насадок 5 образуется замкнутый, коаксильный термопластовым элементам кожух.

Насадки 5 кожуха имеют перфорацию 8 в зоне ограничивающей кромки свариваемых элементов и тангенциальные входные отверстия 9 в местах сопряжения цилиндрической и конической поверхностей и внутреннюю кольцеобразную стенку 10. Кожух установлен относительно термопластовых элементов с кольцевым зазором 11.

Способ сварки термопластов и работа устройства для сварки осуществляется следующим образом.

Термопластовые элементы (например, трубы) устанавливают в зажимных хомутах 2 и 3, створки 7 которых и закрепленные на них части 6 гофрированных насадок 5 закрывают. Производят торцевание кромок термопластовых элементов, введение нагревательного инструмента (не показан) между термопластовыми элементами и оплавление кромок.

Нагревательный инструмент удаляют, после чего движением поворотного рычага 4 сопрягают свариваемые поверхности и удерживают до охлаждения сварного шва под давлением (так называемая осадка), при этом гофрированные насадки 5 соединяются и вокруг шва образуется замкнутое пространство, содержащее теплоизоляционную среду (например, воздух).

С целью выравнивания температурных градиентов в зоне шва в замкнутом пространстве вокруг свариваемых термопластовых элементов создается вращательно-поступательная циркуляция теплоизоляционной среды относительно оси свариваемых элементов, либо естественным путем - внешним воздействием окружающей среды (например, ветром), либо принудительно - источником избыточного давления теплоизоляционной среды.

С целью приближения процесса охлаждения к условиям охлаждения в естественных условиях циркуляция теплоизоляционной среды сопровождается удалением (миграцией) высокотемпературных слоев среды из замкнутого пространства в радиальном от сварного шва направлении и обновлением среды замкнутого пространства путем тангенциального подвода извне теплоизоляционной среды.

Особенностью циркуляции теплоизоляционной среды является то, что в замкнутом пространстве создаются зоны вращательной 12 и естественной 13 турбулизации. Зона вращательной 12 турбулизации создается вне области сварного шва, зона естественной 13 турбулизации в области сварного шва - это достигается установкой в кожухе внутренней кольцеобразной стенки 10.

Тангенциальным подводом теплоизоляционной среды извне осуществляется поступление в замкнутое пространство теплоизоляционной среды и создание вращательного движения среды относительно горизонтальной оси свариваемых элементов вблизи внутренних стенок насадок 5 кожуха, ограничивающего замкнутое пространство, в направлении от сварного шва, что вызывает усиление естественного теплообмена слоев охлажденной и нагретой среды и выравнивание температурных градиентов вокруг оси свариваемых элементов, т.е. равномерное охлаждение всех участков сварного шва.

Выполнение поверхности кожуха гофрированной в форме спирали усиливает эффект закрутки вращательного движения среды вблизи стенок насадок 5 кожуха, ограничивающего замкнутое пространство.

Цилиндроконическая форма половинок кожуха в направлении зажимных хомутов позволяет создать зону избыточного давления у торцевых стенок кожуха и изменить направление движения вращающегося потока на обратное, вдоль оси свариваемых элементов.

Так по достижению торцевой стенки кожуха, ограничивающего замкнутое пространство, вращающийся поток среды меняет направление на движение вдоль горизонтальной оси свариваемых элементов, обратно к сварному шву, чем обеспечивается приток более холодных слоев среды в зону сварного шва, где создается зона естественной турбулизации с более нагретыми слоями среды и выравнивание температурных градиентов как в нижней, так и в верхней части охлаждаемого сварного шва, причем создается избыточное давления более холодных слоев среды на границе зоны естественной турбулизации и за счет этого вытеснение более горячих слоев среды за пределы замкнутого пространства путем естественной конвекции (через перфорацию 8), в том числе и за счет некоторого избыточного давления в результате столкновения встречно-направленных вращающихся в противоположных направлениях потоков теплоизоляционной среды, притекающих к шву вдоль свариваемых элементов в направлении от зажимных хомутов 2, 3.

Установление насадок 5 кожуха относительно термопластовых элементов с зазором 11 позволяет создать тепловой затвор у торцевых стенок кожуха, путем утечки части теплоизоляционной среды через кольцевой зазор (в направлении от сварного шва), препятствующий поступлению холодных слоев внешней среды в замкнутое пространство кожуха.

Приток теплоизоляционной среды извне может осуществляться как естественным образом за счет ветровой нагрузки, так и принудительным, за счет подключения тангенциальных входных отверстий 10 насадок 5 кожуха к источнику избыточного давления (не показан), например баллона со сжатой средой, компрессора и т.п., что усиливает эффект вращательного движения среды и создает условия, близкие к нормальным естественным условиям охлаждения сварного стыка при неблагоприятных внешних условиях (ветер, дождь, снег, низкие температуры).

После истечения заданного времени охлаждения шва снимают нагрузку осадки отведением поворотного рычага 4 и разъединением насадок 5 кожуха, далее открытием створок 7 зажимных хомутов 2 и 3 устройство для сварки снимают и устанавливают на новый стык свариваемых термопластовых элементов, и процесс сварки повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки пластмассовых труб | 1990 |

|

SU1796477A1 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1682200A1 |

| Устройство для стыковой сварки труб из термопластов | 1980 |

|

SU1028516A1 |

| Устройство для сварки труб из теромпластов | 1975 |

|

SU539777A1 |

| Устройство для сварки труб из термопластов | 1989 |

|

SU1694410A1 |

| Устройство для сварки труб изТЕРМОплАСТОВ | 1979 |

|

SU821170A1 |

| Способ сварки труб из термопластов и устройство для его осуществления | 1988 |

|

SU1627414A1 |

| Устройство для сварки пластмассовых труб | 1989 |

|

SU1666339A1 |

| Способ стыковой сварки труб из термопластов | 1984 |

|

SU1219404A1 |

| Устройство для сварки труб из термопластов | 1985 |

|

SU1364491A1 |

Изобретение относится к сварке пластмасс и может найти применение при строительстве и монтаже трубопроводов из термопластов. В способе сварки осуществляют установку термопластовых элементов в зажимном центрирующем приспособлении, торцевание их кромок, введение нагревательного инструмента и оплавление свариваемых поверхностей. Затем нагревательный инструмент удаляют и свариваемые поверхности сопрягают под давлением. Сварной шов охлаждают под давлением осадки в условиях образования вокруг шва замкнутого пространства, содержащего теплоизоляционную среду. В замкнутом пространстве вокруг сварного шва создают вращательно-поступательную циркуляцию теплоизоляционной среды относительно оси свариваемых элементов. Осуществляют удаление наиболее нагретой части среды из замкнутого пространства в радиальном от сварного шва направлении. При этом производят обновление части среды замкнутого пространства тангенциальным подводом извне теплоизоляционной среды. Устройство для осуществления способа содержит станину, на которой смонтированы подвижный и неподвижный зажимные хомуты, разъемный защитный кожух, торцеватель и нагреватель. Кожух перфорирован в зоне, ограничивающей кромки свариваемых элементов. Разъемные половинки кожуха выполнены цилиндроконическими. В местах сопряжения цилиндрической и конической поверхностей кожух имеет тангенциальные входные отверстия и внутреннюю кольцеобразную стенку. Изобретение обеспечивает постоянную защиту сварного шва от неблагоприятных воздействий, равномерное распределение температурного поля и создание условий охлаждения, близких к естественным. 2 н. и 6 з.п. ф-лы, 3 ил.

| Устройство для сварки пластмассовых труб | 1990 |

|

SU1796477A1 |

| Способ сварки труб из термопластичных материалов | 1986 |

|

SU1419908A1 |

| Устройство для сварки труб из термопластов | 1986 |

|

SU1435480A1 |

| US 4876041 А, 24.10.1989 | |||

| US 4792374 А, 20.12.1980 | |||

| DE 3911544 A1, 11.10.1990 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МЕЛКОГО СУДНА ИЗ ПЛАСТМАССЫ ТРЕХСЛОЙНОЙ КОНСТРУКЦИИ | 0 |

|

SU313732A1 |

Авторы

Даты

2007-12-20—Публикация

2006-01-30—Подача