Изобретение относится к металлургии, в частности к разработке составов чугунА дпя отливок двигателей внутреннего сгорания.

Цель изобретения - повыгаение жидкотекучести, снижение твердости при сохранении уровня износостойкости и коэффициента термического расширения.

Изобретение иллюстрируется приме- рами конкретного выполнения. Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим.

Наличие в составе сплава титана, РЗМ и фосфора приводит к существенному изменению физико-химических

свойств структурных составляющих, более равномерному их распределению, повыпению структурной стабильности, снижение твердости, улучшение литейных свойств и об рабатьшаемости лезвийным инструментом.

Структура сплава состоит из пластинчатого завихренного графита равномерного и розеточного распределения, комплексно-легированного марганцем, никелем, медью, хромом аустенита, сложнолегированных хромом и марганцем Карбидов и фосфидной эвтектики.

Дополнительное легирование титаном приводит к измельчению, более равномерному распределение и уменьшению количества карбидов, что способсл

ю

00

31504

ствует повышению содержания марганца в аустените и повышению его устойчивости при повьппенных температурах.

Добавки редкоземельных металлов окаэьшают влияние на процесс кристаллизации графита, его более равномерное распределение , способствуют измельчению карбидной фазы, снижению чувствительности сплава к отбелу,

что приводит к обогащению аустенита марганцем и хромом.

Присадка небольших добавок (0,1- ) фосфора способствует измельче- нио эвтектических зерен сплава, сни- жению твердости, улучшению обрабатываемости и литейных свойств.

Дополнительное легирование сплава титаном, РЗМ и фосфором приводит в сравнении с прототипом к повышению структурной стабильности при повьш1ен- ных температурах, улучшению литейных свойств (снижению склонности к плено- образованию, устранению газовых раковин, повышению жидкотекучести), сни- жению твердости и улучшению обрабатываемости лизвкйным инструментом при сохранении износостойкости и высокого коэффициента теплового расширения.

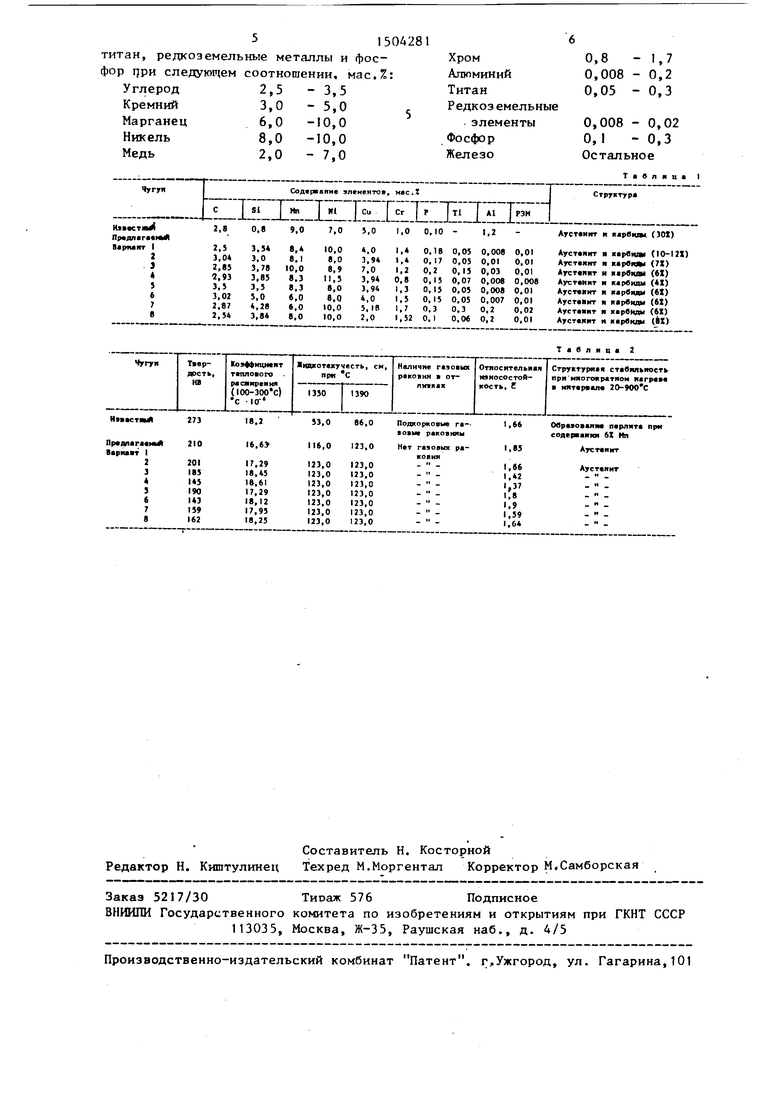

Для исследования сплава проведена серия плавок с содержанием ингредиентов на нижнем, среднем и верхнем уровнях.

Для сравнительных испытаний использован известный сплав со средним содержанием элементов.

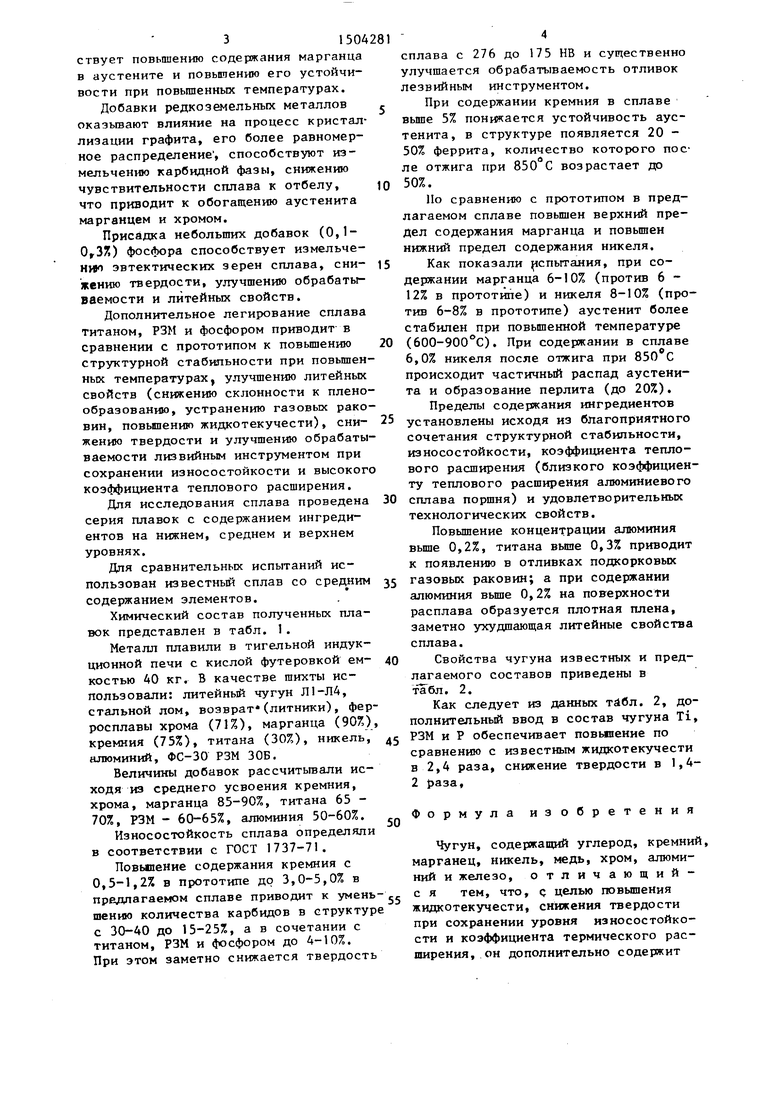

Химический состав полученных плавок представлен в табл. 1.

Металл плавили в тигельной индукционной печи с кислой футеровкой ем- костью 40 кг. В качестве шихты использовали: литейный чугун Л1-Л4, стальной лом, возврат(литники), ферросплавы хрома (71%), марганца (90%) кремния (75%), титана (30%), никель, алюминий, ФС-30 РЗМ ЗОБ.

Величины добавок рассчитьшали исходя из среднего усвоения кремния, хрома, марганца 85-90%, титана 65 - 70%, РЗМ - 60-65%, алюминия 50-60%.

Износостойкость сплава определяли в соответствии с ГОСТ 1737-71.

Повышение содержания кремния с 0,5-1,2% в прототипе до 3,0-5,0% в предлагаемом сплаве приводит к умень шению количества карбидов в структур с 30-40 до 15-25%, а в сочетании с титаном, РЗМ и фосфором до 4-10%. При этом заметно снижается твердость

сплава с 276 до 175 НВ и существенно улучшается обрабатываемость отливок лезвийным инструментом.

При содержании кремния в сплаве вьш1е 5% понижается устойчивость аустенита, в структуре появляется 20 - 50% феррита, количество которого после отжига при 850 С возрастает до 50%.

Но сравнению с прототипом в предлагаемом сплаве повьш1ен верхний предел содержания марганца и повьш1ен нижний предел содержания никеля.

Как показали 1спытания, при содержании марганца 6-10% (против 6 - 12% в прототипе) и никеля 8-10% (против 6-8% в прототипе) аустеиит более стабилен при повьппенной температуре (600-900 С). При содержании в сплаве 6,0% никеля после о-пкига при происходит частичный распад аустенита и образование перлита (до 20%).

Пределы содертания ингредиентов установлены исходя из благоприятного сочетания структурной стабильности, износостойкости, коэффициента теплового расширения (близкого коэффициенту теплового расширения алюминиевого сплава поршня) и удовлетворительных технологических свойств.

Повьш1ение концентрации алюминия вьш1е 0,2%, титана вьш1е 0,3% приводит к появлению в отливках подкорковых газовых раковин; а при содержании алюминия вьш1е 0,2% на поверхности расплава образуется плотная плена, заметно ухудшающая литейные свойства сплава.

Свойства чугуна известных и предлагаемого составов приведены в таГбл. 2.

Как следует из данных тйбл. 2, дополнительный ввод в состав чугуна Ti, РЗМ и Р обеспечивает повыпение по сравнению с известным жидкотекучести в 2,4 раза, снижение твердости в 1,4- 2 раза.

Формула изобретения

Чугун, содержащий углерод, кремний марганец, никель, медь, хром, алюминий и железо, отличающий- с я тем, что, Q целью повышения жидкотекучести, снижения твердости при сохранении уровня износостойкости и коэффициента термического расширения, он дополнительно содержит

Чугун

Содсрмапне элекеитов, Hac.Z

I SI J МП J ШСиСг I РТ1А1 РЗН

Структур

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Чугун для гильз цилиндров двигателей | 1990 |

|

SU1763504A1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| Чугун для прокатных валков | 1988 |

|

SU1636471A1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| Чугун | 1987 |

|

SU1444388A1 |

| БЕЛЫЙ ЧУГУН | 2007 |

|

RU2356989C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ИЗ БЕЛОГО ИЗНОСОСТОЙКОГО ЧУГУНА ДЛЯ БЫСТРОИЗНАШИВАЕМОЙ ДЕТАЛИ | 1996 |

|

RU2113495C1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок для двигателей внутреннего сгорания. Цель изобретения - повышение жидкотекучести, снижение твердости при сохранении уровня износостойкости и коэффициента термического расширения. Новый чугун содержит компоненты при следующем соотношении, мас.%: C 2,5-3,5

SI 3,0-5,0

MN 6,0-10,0

NI 8,0-10,0

CU 2,0-7,0

CR 0,8-1,7, AL 0,008-0,2

TI 0,05-0,3

РЗМ 0,008-0,02

P 0,1-0,3

FE - остальное. Дополнительный ввод в состав чугуна TI, РЗМ и P обеспечивает повышение жидкотекучести в 2,4 раза, а снижение твердости в 1,4-2 раза. 2 табл.

Таблице 2

| Материалы в машиностроении | |||

| Чугун, т | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Чугун | 1983 |

|

SU1139766A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-08-30—Публикация

1987-04-27—Подача