со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Чугун для гильз цилиндров двигателей | 1988 |

|

SU1560606A1 |

| Высокопрочный чугун | 1984 |

|

SU1154366A1 |

| ЧУГУН | 1999 |

|

RU2149914C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016133C1 |

| Чугун | 1989 |

|

SU1693112A1 |

| Чугун | 1982 |

|

SU1035085A1 |

| Сплав для легирования чугуна | 1981 |

|

SU985116A1 |

| Чугун | 1982 |

|

SU1049557A1 |

| Чугун | 1984 |

|

SU1275059A1 |

Изобретение относится к литейному производству, а именно к составам чугунов, и может быть использовано для получения литых заготовок - гильз цилиндров двигателей. Сущность изобретения: в состав чугуна, содержащего углерод, кремний, марганец, хром, никель, ванадий, медь, титан и железо, дополнительно введен фосфор, кобальт, молибден и РЗМ цериевой групп при следующем соотношении ингредиентов: углерод 3,2-3,6, кремний 1,8-2,4, марганец 0,5-0,9, хром 0,2-0,65, ванадий 0,05-0,12, никель 0,15-0,4, медь 0,46-0,8, титан 0,03-0,08, кобальт 0,03-0,08, молибден 0,03-0,08, фосфор 0,1-0,2, РЗМ цериевой группы 0,01-0,05, железо - ост. Механические свойства в стандартных образцах: предел прочности на разрыв более 240 МПа, твердость 255-290 НВ. Снижается брак по недоливам и неспаям при литье в быстроохлаждаемые литейные формы.

Изобретение относится к литейному производству, а именно к составам чугунов, и может быть использовано для получения литых заготовок - гильз цилиндров двигателей.

Наиболее близким по технической сущности и достигаемому эффекту является чугун 1 следующего состава

Углерод2,9-3,5

Кремний1,8-2,6

Марганец0,6-1,0

Хром0,5-1,2

Никель0,1-0,4

Ванадий0,07-0,3

Медь0,1-0,45

Титан0,03-0,08

Барий0,005-0,02

ЖелезоОстальное

Указанный чугун обеспечивает высокую износостойкость в интервале температур 200-700°С, достаточной высокий уровень

механических свойств. Вместе с тем, он не обладает достаточной жидкотекучестью, чтобы обеспечить хорошую заполняемость быстроохлаждаемых литейных форм.

Цель изобретения - повышение запол- няемости быстроохлаждаемых литейных форм и увеличение механических характеристик.

Указанная цель достигается тем, что в состав чугуна, содержащий углерод, кремний, марганец, хром, никель, ванадий, медь, титан и железо, дополнительно введен фосфор, кобальт, молибден и РЗМ цериевой группы при следующем соотношении ингредиентов:

Углерод3,2-3,6

Кремний1,8-2,4

Марганец0,5-0,9

Хром0,2-0,65

Ванадий0,05-0,12

Никель0,15-0,4

VJ о со ел о

N

Медь

Титан

Кобальт

Молибден

Фосфор

0,46-0,8

0,03-0,08

0,03-0,08

0,03-0,08

0,1-0,2

РЗМ цериевой группы 0,01-0,05

ЖелезоОстальное

Обоснование пределов содержания ингредиентов (определены экспериментально).

Нижние пределы по углероду и кремнию обусловлены необходимостью исключения структурно-свободного цементита. Превышение верхних пределов (соответственно 3,6 и 2,4%) концентрации данных элементов приводит к ухудшению формы, размеров и распределения графита.

Наличие в чугуне марганца ниже 0,5% не обеспечивает перлитизацию матрицы и получение высоких механических свойств. Превышение верхнего предела содержания - 0,9% приводит к появлению в сплаве структурно-свободного цементита и увеличению усадочных дефектов в отливках.

Нижние пределы содержания хрома, ванадия, никеля, меди, титана соответственно 0,2%; 0,05; 0,15; 0,46; 40,03% являются пороговыми, при которых в структуре отливки гильза с толщиной стенки до 20 мм отсутствует структурно-свободный феррит (его содержание до 2%). Добавки в сплав этих же элементов выше верхних пределов (0,65%; 0,12; 0,4; 0,8; 0,08%), во- первых, значительно удорожает сплав, без существенного приращения его служебных и механических свойств может привести также к выделению эвтектических карбидов (Сг, V), что вызывает уменьшение жидкотекучести и износостойкости чугуна (выкрашивание карбидов, повышенный износ пары).

Нижние пределы по никелю и меди (0,15% и 0,45%) выбраны, исходя из требования обеспечения равномерной твердости в сечениях отливки. При концентрации этих элементов выше верхнего предела 0,4% и 0,8% соответственно степень их влияния на перлитизацию сплава незначительна, кроме того это экономически нецелесообразно. Несколько более высокий уровень содержания меди в заявляемом составе по сравнению с прототипом объясняется благоприятным влиянием меди на жидкотеку- честь чугуна, причем в конкретном случае высокие скорости охлаждения в интервале температур кристаллизации (литье в облицованный кокиль) подавляют возможную ликвацию меди, что могло бы ухудшить механические свойства сплава и повысить износ литой детали.

Кобальт и молибден при их содержании 0,03-0,08% способствуют повышению механических свойств чугуна за счет перлити- зации матрицы, а также выравнивают

5 структуру по сечению отливки. Превышение верхнего предела (0,08%) экономически нецелесообразно и не дает существенного приращения положительного эффекта.

Фосфор - элемент, существенно повы10 шающий жидкотекучесть чугунов, а следовательно и заполняемость литейной формы. Верхний предел ограничен вследствие недопустимости выделения фосфидной сетки по границам зерна, что приводит при за15 кладке гильзы к появлению микротрещин и снижению эксплуатационной стойкости гильзы, увеличению пористости чугуна. Нижний предел содержания этого элемента обеспечивает достижение определенного

0 эффекта в увеличении жидкотекучести.

РЗМ цериевой группы при их остаточном содержании 0,01-0,05% обеспечивают достаточно высокую раскисленность расплава чугуна и степень десульфурации, т.е.

5 рафинирование чугуна от поверхностно-активных примесей - серы и кислорода, при этом наблюдается увеличение заполняемо- сти быстроохлаждаемых литейных форм. Нижний предел содержания дает опреде0 ленный положительный эффект. Превышение верхнего предела содержания (0,05%) может привести к обратному результату - снижению жидкотекучести расплава за счет образования большого количества неметал5 лических включений с высокой удельной плотностью, кроме того может выделиться из расплава эвтектические карбиды, которые снижают износостойкость чугуна и его обрабатываемость, при снижении уровня

0 механических свойств.

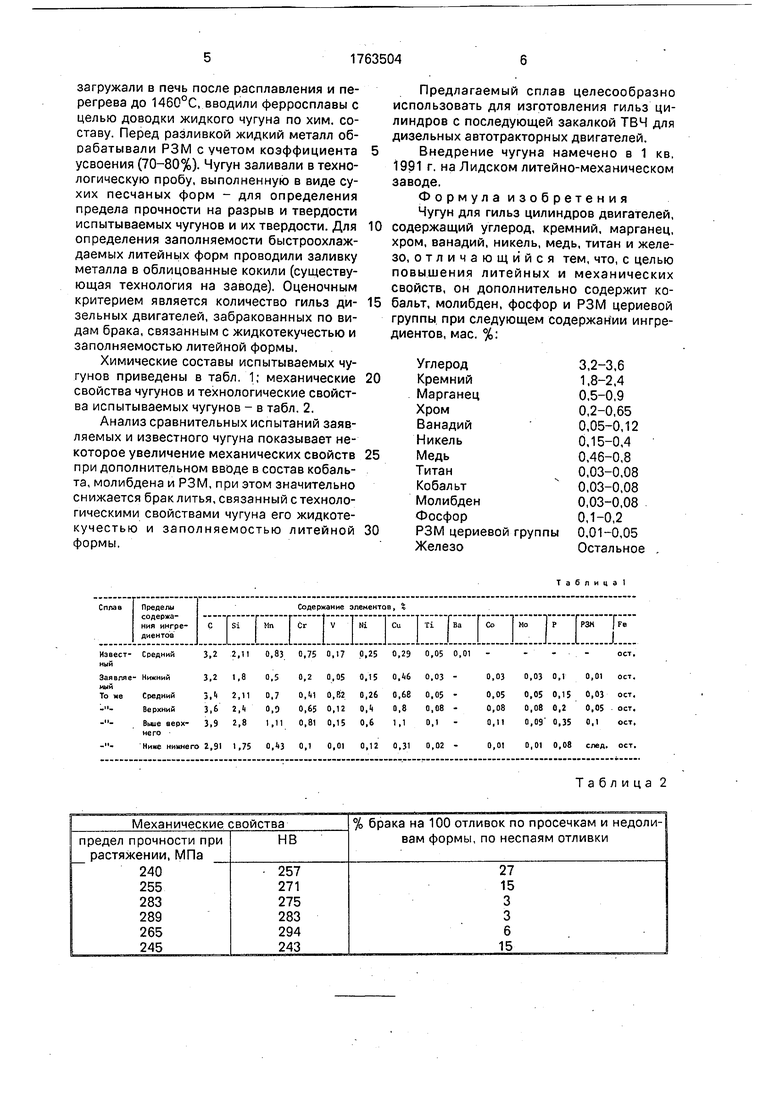

Пример. Для сравнительных испытаний были выплавлены три состава предлагаемого чугуна на нижнем, среднем и верхнем пределах, два состава с пределами содер5 жания игредиентов ниже нижнего и выше верхнего пределов, а также известный чугун среднего состава.

Плавки проводились в индукционной печи с кислой футеровкой емкостью 1 т. В

0 качестве шихтовых материалов использовались; литейный чугун ЛЗ, ферроникель ФН5 (ТУ48-3-59-84) следующего состава: Z Ni+Co 6,0, кобальт не более 0,45%, кремний 0,2%; углерод 0,1%, хром 0,3%, медь

5 0,09, примеси: сера, фосфор, алюминий, ти- тано-медистый чугун, содержащий 1 % титана и 3% меди, а также ферросплавы ванадия, титана, хрома, фосфора, гранулированный никель, катодная медь, РЗМ со- держащие лигатуры ФСЗОРЗМ 30. Шихту

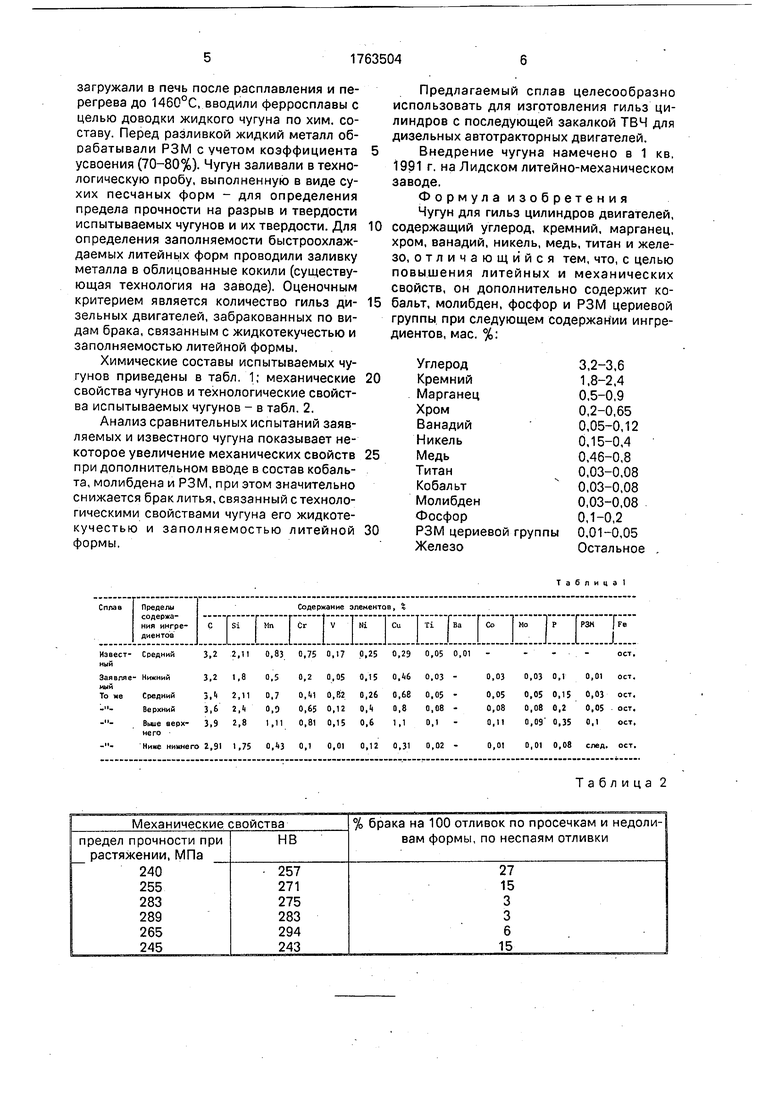

загружали в печь после расплавления и перегрева до 1460°С,вводили ферросплавы с целью доводки жидкого чугуна по хим. составу. Перед разливкой жидкий металл обрабатывали РЗМ с учетом коэффициента усвоения (70-80%). Чугун заливали в технологическую пробу, выполненную в виде сухих песчаных форм - для определения предела прочности на разрыв и твердости испытываемых чугунов и их твердости. Для определения заполняемое™ быстроохлаж- даемых литейных форм проводили заливку металла в облицованные кокили (существующая технология на заводе). Оценочным критерием является количество гильз ди- зельных двигателей, забракованных по видам брака, связанным с жидкотекучестью и заполняемостью литейной формы.

Химические составы испытываемых чугунов приведены в табл. 1; механические свойства чугунов и технологические свойства испытываемых чугунов - в табл. 2.

Анализ сравнительных испытаний заявляемых и известного чугуна показывает некоторое увеличение механических свойств при дополнительном вводе в состав кобальта, молибдена и РЗМ, при этом значительно снижается брак литья, связанный с технологическими свойствами чугуна его жидкотекучестью и заполняемостью литейной формы.

Предлагаемый сплав целесообразно использовать для изготовления гильз цилиндров с последующей закалкой ТВЧ для дизельных автотракторных двигателей.

Внедрение чугуна намечено в 1 кв. 1991 г. на Лидском литейно-механическом заводе.

Формула изобретения

Чугун для гильз цилиндров двигателей, содержащий углерод, кремний, марганец, хром, ванадий, никель, медь, титан и железо, отличающийся тем, что, с целью повышения литейных и механических свойств, он дополнительно содержит кобальт, молибден, фосфор и РЗМ цериевой группы при следующем содержании ингредиентов, мае. %:

евой группы

3,2-3,6

1,8-2,4

0,5-0,9

0,2-0,65

0,05-0,12

0,15-0,4

0,46-0,8

0,03-0,08

0,03-0,08

0,03-0,08

0,1-0,2

0,01-0,05

Остальное

Таблица)

| Чугун | 1982 |

|

SU1084331A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-23—Публикация

1990-12-29—Подача