Изобретение относится к гальваностегии, в частности к электролитическому хро- матированию из электролитов на основе трехвалентных соединений хрома, и может найти применение в машиностроительной, приборостроительной и других отраслях промышленности для антикоррозионной защиты металлоизделий, имеющих покрытие из серебра или сплавов на его основе.

Цель изобретения - повышение коррозионной стойкости и стабильности переходного сопротивления серебряных покрытий, а также скорости отверждения хромитных пленок.

Электролит содержит соединение трехвалентного хрома - сульфат хрома, формиат хрома, или хромовокалиевые квасцы, комплексообразователь - формиат натрия или гипосульфит, сульфат аммония или натрия,

нитрат натрия, борную кислоту, пара- молибдэт аммония и алкамон 2Д (изо- додецилоксиметилметилдиэтиламмоний метилсульфат) при следующем соотношении компонентов, моль/л:

Соединение хрома (в

пересчете на ионы Cr(lll)

Комплексообразователь

Сульфат аммония или

натрия

Борная кислота

Нитрат натрия

Парамолибдат- аммония

Алкамон 2Д

Электролит готовят растворением в воде соответствующих солей при 70-100°С с последующим охлаждением до комнатной температуры.

0,1-0,2 0,04-0,5

0,4-2,0 0,15-0,4 0,25-0,06

0,002-0,004 2,,5-101

сь

00 fO

Электроосаждение ведут при катодной плотности тока 0,02-1 А/дм2, температуре 18-35°С рН 2-4, в течение 0,1-5 мин.

В качестве анода используют титандву- окисномарганцевые электроды

Введение в состав электролита композиции, состоящей из парамолибдата аммония и алкамона 2Д, позволяет получать на серебре хромитные пленки, повышающие его коррозионную стойкость без ухудшения паяемости, обеспечивающие стабильность переходного сопротивления во времени, и увеличивает скорость отверждения хромит- ной пленки с 24 ч до 5 мин.

Это происходит за счет того, что указанная композиция образует прочно сцепленные с поверхностью серебра адсорбционные слои, в которые внедряются гид- роксиды хрома в результате катодной реакции. Благодаря этому образуются плотные, не требующие дополнительного времени отверждения конверсионные пленки с высокой защитной способностью и малой толщиной (0,01-0,1 мкм), что и обеспечивает сохранение паяемости и стабильность переходного сопротивления во времени. Электролит стабилен в работе. Обеднение электролита компонентами происходит, в основном, за счет уноса и разбавления, поэтому корректировка осуществляется по анализу на содержание хрома и других компонентов.

При использовании в качестве источника ионов хрома формиата хрома дополнительного введения комплексообразователя не требуется, так как в самом соединении соблюдается соотношение формиата к ионам хрома 2:1.

Скорость роста пленки зависит от плотности тока и замедляется в процессе ее образования, составляет 0,01-0,2 мкм/мин. Химический анализ поверхности образцов с защитной пленкой, проведенный на рентге- ноэлектронном спектрометре Эскалаб-5 в условиях глубокого вакуума ° мВт, показывает, что в состав пленки входят окись хрома, гидроокись хрома, а также следы молибдена в форме гидроксида молибдена.

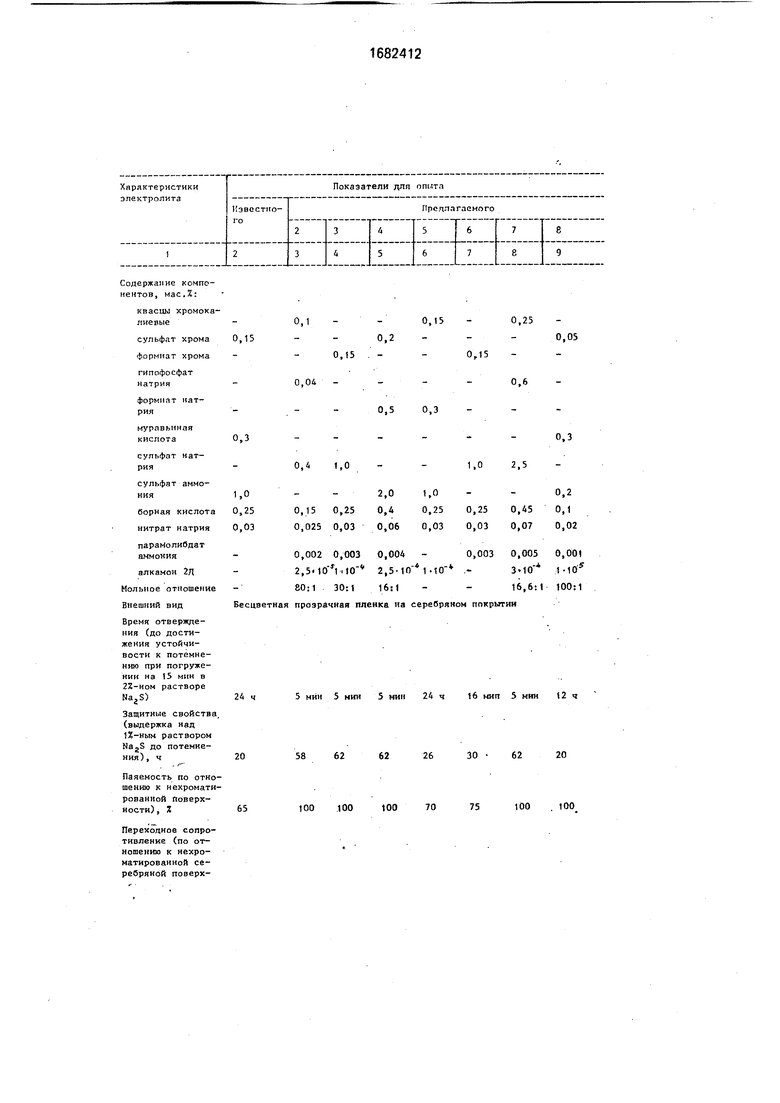

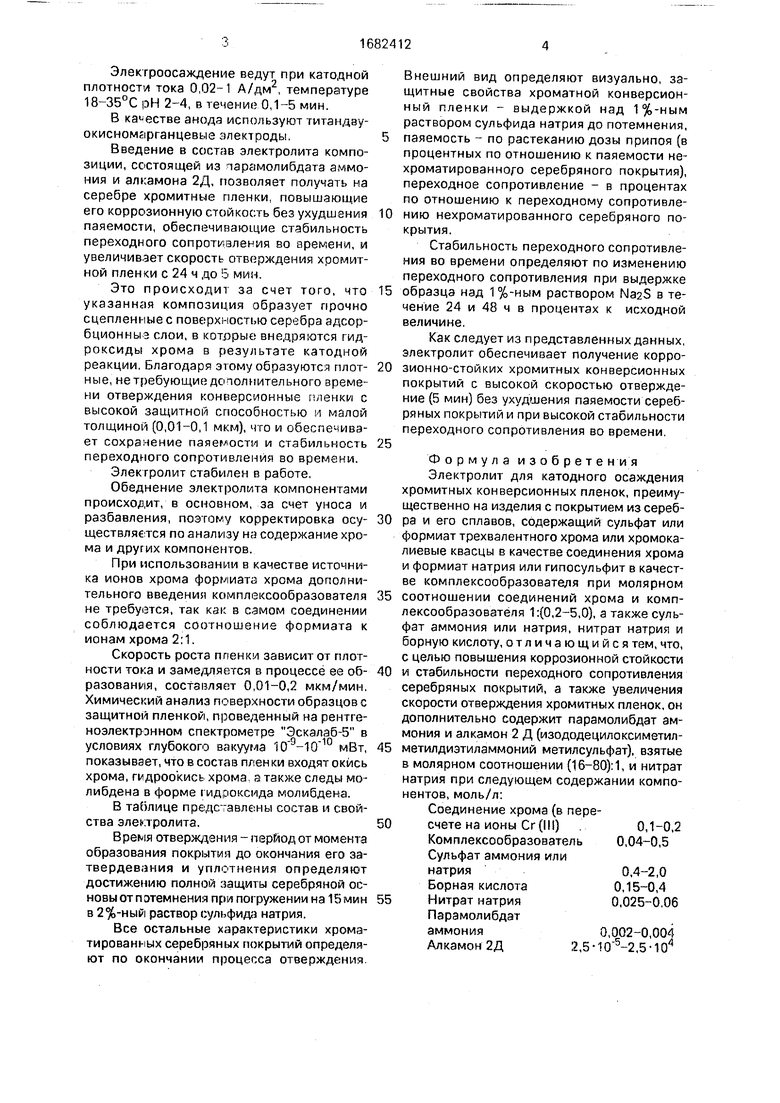

В таблице представлены состав и свойства электролита.

Время отверждения - период от момента образования покрытия до окончания его затвердевания и уплотнения определяют достижению полной защиты серебряной основы от потемнения при погружении на 15 мин в 2%-ный раствор сульфида натрия.

Все остальные характеристики хрома- тированных серебряных покрытий определяют по окончании процесса отверждения

Внешний вид определяют визуально, защитные свойства хроматной конверсионный пленки - выдержкой над 1%-ным раствором сульфида натрия до потемнения,

паяемость - по растеканию дозы припоя (в процентных по отношению к паяемости не- хроматированного серебряного покрытия), переходное сопротивление - в процентах по отношению к переходному сопротивле0 нию нехроматированного серебряного покрытия.

Стабильность переходного сопротивления во времени определяют по изменению переходного сопротивления при выдержке

5 образца над 1%-ным раствором N328 в течение 24 и 48 ч в процентах к исходной величине.

Как следует из представленных данных, электролит обеспечивает получение корро0 зионно-стойких хромитных конверсионных покрытий с высокой скоростью отверждение (5 мин) без ухудшения паяемости серебряных покрытий и при высокой стабильности переходного сопротивления во времени

5

Формула изобретения Электролит для катодного осаждения хромитных конверсионных пленок, преимущественно на изделия с покрытием из сереб0 ра и его сплавов, содержащий сульфат или формиат трехвалентного хрома или хромока- лиевые квасцы в качестве соединения хрома и формиат натрия или гипосульфит в качестве комплексообразователя при молярном

5 соотношении соединений хрома и комплексообразователя 1:(0,2-5,0), а также сульфат аммония или натрия, нитрат натрия и борную кислоту, отличающийся тем, что, с целью повышения коррозионной стойкости

0 и стабильности переходного сопротивления серебряных покрытий, а также увеличения скорости отверждения хромитных пленок, он дополнительно содержит парамолибдат аммония и алкамон 2 Д (изододецилоксиметил5 метилдиэтиламмоний метилсульфат), взятые в молярном соотношении (16-80):1, и нитрат натрия при следующем содержании компонентов, моль/л:

Соединение хрома (в пере0 счете на ионы Cr (III)0,1-0,2

Комплексообразователь 0,04-0,5 Сульфат аммония или натрия0,4-2,0

Борная кислота0,15-0,4

5 Нитрат натрия0,025-0,06

Парамолибдат

аммония Алкамон 2Д

0,002-0,004 2,,5-101

Содержание компонентов, мас.%:

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для катодного осаждения хромитных покрытий на медь и ее сплавы | 1988 |

|

SU1525235A1 |

| Электролит для катодного хроматирования цинка | 1987 |

|

SU1504291A1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 2009 |

|

RU2409707C1 |

| СПОСОБ ЭЛЕКТРОПЛАКИРОВАНИЯ НЕПОКРЫТОЙ СТАЛЬНОЙ ПОЛОСЫ ПЛАКИРУЮЩИМ СЛОЕМ | 2017 |

|

RU2743357C2 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Состав для хроматирования цинковой поверхности | 1988 |

|

SU1617054A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРЯНОГО ПОКРЫТИЯ | 2015 |

|

RU2599471C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| Пирофосфатно-аммонийный электролит контактного серебрения | 2017 |

|

RU2661644C1 |

Изобретение относится к гальваностегии, в частности к электролитическому нанесению хромитной пленки из электролитов на основе трехвалентных соединений хрома, и может найти применение в машиностроительной, приборостроительной и других отраслях промышленности для антикоррозионной защиты металлоизделий, имеющих покрытие из серебра или сплавов на его основе. Цель изобретение- повышение коррозионной стойкости и стабильности переходного сопротивления серебряных покрытий, а также увеличение скорости отверждения хромитной пленки. Электролит содержит соединение трехвалентного хрома, комплексообразователь, борную кислоту, нитрат натрия, парамолибдат аммония и алкамон 2Д. Электроосаждение ведут при катодной плотности тока 0,02-1,0 А/дм2, температуре 18-35°С, рН 2-4 в течение 0,1- 5 мин, 1 табл.

20

65

58

100

62

100

26

30

62

20

70

75

100

100

Продолжение таЯлицы г1111Г1Г

Стабильность переходного сопротивления при выдержке над 1%-ным Na,S (по отношению к исходной величине), Я:

| Лазерный проекционный микроскоп | 1986 |

|

SU1531056A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Электролит для катодного хроматирования цинка | 1987 |

|

SU1504291A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-10-07—Публикация

1989-05-03—Подача