Изобретение относится к гальваностегии, в частности к катодному нанесению хромитных покрытий из электролитов на основе соединений трехвалентного хрома на медь и-сплавы меди, и может быть использовано в машиностроении, приборостроении, легкой промышленности Для антикоррозионной защиты и декоративной отделки изделий под цвет золота, в том числе при последующем нанесении лакокрасочньк покрытий.

Цель изобретения - придание покрытиям золотистого цвета, повышение их

коррозионной стойкости и скорости отверждения .

Предлагаемый электролит имеет следующий состав, моль/л: ионы трехвалентного хрома 0,1-0,2; комплексообразователь 0,1-0,3; электропроводящая соль 0,4-2,0; борная кислота 0,15-0,4; парамолибдат аммония 0,01- 0,003; 8-оксихииолинат меди 0,001- 0,0015. В качестве комплексообразова- теля используют гипофосфит и формиат, а в качестве электропроводящей соли - сульфаты аммония и натрия. Осаждение ведут при 18-35 С, катодной плотноети тока 0,02-1 -А/дм. Время осаждени и згяписимости от плотности тока 0,1- 5 t-nin для достргаения толпщны покрытия 100 Л - 1 мкм.

Электролит готовят растворением в воде соответствующих солей при 70-100°С с последующим охлаждением до температуры окружающей среды,

Комплексообраэователь вводят в молярном отношении к количеству хрома (0,5-3):1. При использовании фор- миата хрома соблюдается соотношение 1:2 и дополнительное введение ком- плексообразователя не обязательно.

Парамолибдат аммония и 8-оксихи- нолипат меди вводят в виде водной композиции при их молярном отношении (10-20): или покомпонентно по расчету.

При пеобход11мости корректируют рЫ электро;пгга серной кислотой или раствором аммиака. Поминальные зна- чения рП лежат в пределах Z-4.

В качестве анодов применяют любые инертные аноды, но предпочтительно применение титан-двуокисномарганцеБ1ЛХ.

Введение в электролит парамолибда та аммония и 8-оксихинолината меди при молярном соотношении (10-20): придает хромитным покрытиям, наносимым на и ее сплавы, золотистый цнс т, погп-чпает их коррозионную стойкое; Т и скорость отверждения.

YKasaiHiHe компоненты совместно хемосорбируются на медной основе и преиятстнуют коагуляции гидроксидов хрома, образующихся в результате катодной рёа1сции. Последние внедряются н хемосорбнровапный слой,что обеспе чивает начальное прочное сцепление с основой и способствует образоваимо равномерной плотной пленки с повьшенной коррозионной стойкостью и сокрап5енным временем отверждения. Парамолибдат аммония и 8-ок- сихинолинат меди, являясь составной частью пленки, способствуют получению устойчивого золотистого цвета.

Введение только 8-оксихинолината меди или только парамолибдата аммония не обеспечивает устойчивого золотистого цвета, повьш1ения корро- ЗИО1ПЮЙ стойкости и скорости отверждения .

Верхний предел концентрации всех компонентов электролита определяется экономической целесообразностью.

5

0

5

0

5

0

5

0

5

Нижний предел обусловлен существенным снижением технологических параметров.

Обеднение электролита компонентами Лр01 сходит в основном за счет уноса и разбавления, поэтому корректировка содержания всех компонентов осуществляется по результатам анализа на содержание хрома. р

Параметры, характеризующие качество покрытия, определяют следующим образом.

Внесший вид - визуально.

Время отверждения как период от момента образования покрытия до окончания его затвердевания и уплотнения - по достижению полной защиты медной основы от потемнения при погружении на 5 мин в раствор полисульфида.

Защитные свойства - методом капли через 5 мин после образования и просушивания покрытия, по окончании периода отверждения и через 24 ч после образования покрытия при отверждении при комнатной температуре (или через 16 ч при отверждении при 50°С).

Исходную прочность определяют вытиранием фильтровальной бумагой через 5 мин после нанесения покрытия и высушивания его.

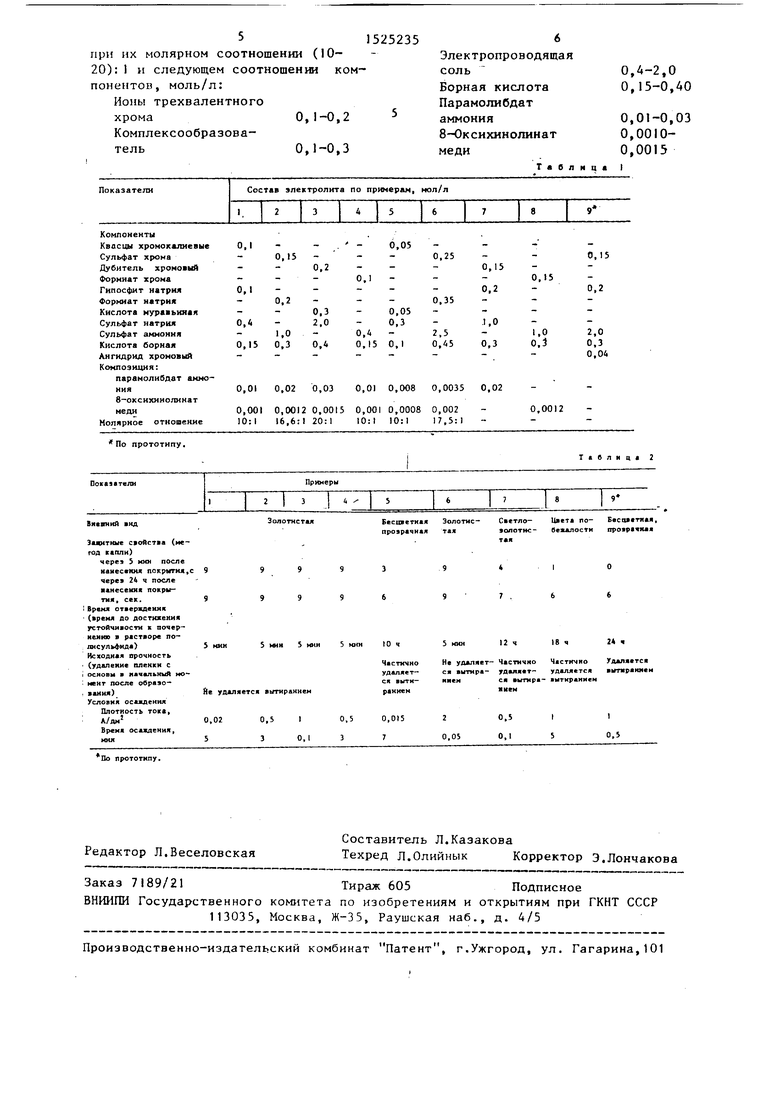

Примеры конкретного вьшолнения и свойства покрытий приведены в табл.1 и 2.

Как видно из представленных данных, качественные покрытия образуются при плотностях тока от 0,02 до 1 Л/дм , при этом толщина покрытия составляет 100 А - 1 мкм, а время осаж;1ения - 0,1-5 мин.

Формула изобретения

Электролит дпя катодного осаждения хромитных покрытий на медь и ее сплавы, содержащий ионы трехвалентного хрома и комплексообразователь, выбранный из группы, включающей гипофосфит и формиат при их соотношении 1:(0,5- 3), а также электропроводящую соль, выбранную из группы, включающей сульфаты аммония и натрия, и борную кислоту, отличающийся тем, что, с целью придания покрытиям золотистого цвета, повьш1ения их коррозионной стойкости и скорости отверждения, он дополнительно содержит парамолиб- дат аммония и 8-оксихинолинат меди

при их молярном соотношении (10 20): 1 и следующем соотношении компонентов, моль/л:

Ионы трехвалентного

хрома0,1-0,2

Комплексообразователь0,1-0,3

1525235

я

0,4-2.0 0,15-0,40

0,01-0,03

0,00100,0015

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для катодного осаждения хромитных конверсионных пленок | 1989 |

|

SU1682412A1 |

| Электролит для катодного хроматирования цинка | 1987 |

|

SU1504291A1 |

| ХРОМИРОВАННАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2445408C2 |

| Электролит для осаждения хромового покрытия, легированного молибденом | 2022 |

|

RU2778529C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ НА МЕТАЛЛЫ И СПЛАВЫ | 1999 |

|

RU2146309C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 2009 |

|

RU2409707C1 |

| Композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения | 2018 |

|

RU2699699C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 1992 |

|

RU2093612C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Применение бис(4-R-2-аминофенил)дисульфида в качестве выравнивателя в растворе для химического осаждения никель-фосфорных покрытий | 2023 |

|

RU2813159C1 |

Изобретение относится к гальваностегии, в частности к катодному нанесению хромитных покрытий из электролитов на основе соединений трехвалентного хрома на медь и сплавы меди, и может быть использовано в машиностроении, приборостроении, легкой промышленности для антикоррозионной защиты и декоративной отделки под цвет золота, в том числе при следующем нанесении лакокрасочных покрытий. Цель изобретения - придание покрытиям золотистого цвета, повышение их коррозионной стойкости и скорости отверждения. Электролит по изобретению имеет состав, моль/л: ионы трехвалентного хрома 0,1-0,2, комплексообразователь, выбранный из группы, включающей гипофосфит и формиат, 0,1-0,3, электропроводящая соль-сульфаты натрия или аммония 0,4-2,0, борная кислота 0,15-0,4, парамолибдат аммония 0,01-0,03 и 8-оксихинолинат меди 0,001-0,0015. Осаждение ведут при 18-35°С, катодной плотности тока 0,02-1 А/дм2. Из данного электролита получают пленки золотистого цвета с высокими защитными свойствами и временем отверждения 5 мин. 2 табл.

е

о

0.1

0,1

0,15

0,2

0,05

0,2

0,25

0,1

-- 0,35

- - 0,3 -0,05

0,4 - 2,0 -0,3

1,0 - 0,4- 2.5

0,15 0,3 0,4 0,150,1 0,45

0,01 0,02 0,03 0,01 0,008 0,0035 0,02

0,001 0,0012 0,0015 0,001 0,0008 0,002 10:1 16,6:1 20:1 10:1 10:1 17,5:1

По прототипу.

год КАПЛИ)

череэ 5 кн после наиеокия покр1Л ид,с 9 чере 24 ч после

По прототипу.

т б л и п « I

0,05

0,25

0,0012

Таблнця 2

| Патент США № 3853716, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Лазерный проекционный микроскоп | 1986 |

|

SU1531056A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1989-11-30—Публикация

1988-06-27—Подача