Изобретение относится к целлюлозно-бумажному производству и может быть использовано при изготовлении бумаги, преимущественно офсетной.

Цель изобретения - повышение стойкости поверхности бумаги к выщипыванию при одновременном улучшении условий осуществления технологического процесса.

Согласно способу изготовления бумаги, преимущественно офсетной, включающему поверхностную обработку бумажного полотна водным раствором связующего на основе гидролизата сополимера метилакрилата, бутилакрилата и метакриловой кислоты при соотношении указанных мономеров соответственно (60-66):(32-35):(2-5), опаку и

отделку обработанного полотна, в качестве связующего используют продукт (жисления гидролизата указанного сополимера персульфатом аммония или калия в количестве 0,5-5,0% от массы абс. сухого сополимера при 85-95 С, а поверхностную обработку бумаги проводят при расходе указанного продукта окисления гидролизата 0,1- 4,0 г/м.

Окисление пщролизата указанного сополимера персульфатом аммония или калия приводит к деструкции макромолекул и уменьшению молекулярной массы сополимера. Это обеспечивает лучшее проникновение раствора связующего в толщу бумажного полотна. При обработке бумаги раствором окисленного

СД

О

to

со

СП

3150

гидролияата происходит пропитка бумажного полотна, что способствует более прочному связыванию волокон н других компонентов бумаги в более глубоких ее слоях, обусловливающему высокую стойкость поверхности к выщипыванию волокон при офсетной печати.

Снижение вязкости водного раство- pa гидролизата при окислении персульфатом аммония или калия значительно улучшает условия осуществления технологического процесса: раствдр может транспортироваться по трубопроводам самотеком, без использования насосов обеспечивается равномерное распределение раствора связующего в клеильном прессе и, соответственно, равномерное его нанесение на бумажное по- лотно, не имеется затруднений при использовании системы распылителей для нанесения связующего на бумагу.

Расход продукта окисления гидролизата при нанесении на бумажное по- лотно 0,1-4,0 г/м . При нанесении связующего менее 0,1 г/м не достигают необходимого уровня показателя стойкости поверхности к выщипыванию; .-величение количества нанесенного связующего свыше 4,0 г/м 3KOHONm4ec ки нецелесообразно.

Расход персульфата аммония или калия в количестве 0,5-5,0% от массы абс. сухого сополимера является оп- тимальным для окисления: уменьшение расхода ниже 0,5% не обеспечивает необходимой степени снижения вязкости раствора связующего, увеличение свыше 5,0% не приводит к заметному улучшению сврйств продукта.

Процесс окисления гидролизата персульфатом аммония или кал1гя осуществляют при нагревании до 85-95°С в течение 10-40 мин. Вязкость 3%-ного раствора полученного продукта 11- 12 с (по ВЗ-4). Продукт наносят в виде О,5-6,0%-ного водного раствора.

Водный раствор продукта окисления гидролизата хорошо совмещается с растворами оптически отбеливающих веществ, крахмала, натриевой соли карбоксиметилцеллюлозы, синтетических и природных смол, которые при ; необходимости могут быть введены в этот раствор.

Использование окисленного гидроли эата для поверхностной обработки бу

0

5 0

5 0

0

5

маги с целью нонышения стойкости поверхности офсетной бумаг и к выщипыванию позволяет заменить крахмал, являющийся пищевым продуктом.

Изобретение иллюстрируется следующими примерами.

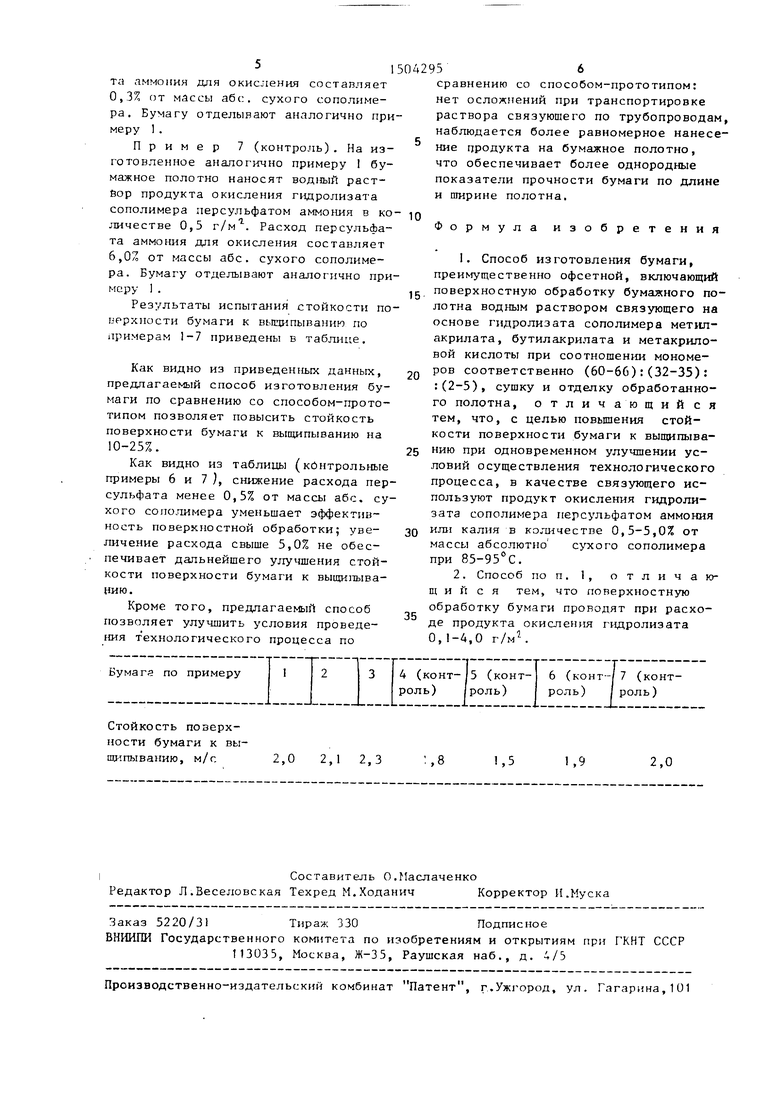

Пример 1. На офсетную бумагу массой 80 г/м , изготовле11ную из смеси сульфитной хвойной беленой и сульфатной лиственной беленой целлюлозы (соответственно 90 и 10%), размолотой до 28 Р1Р, 1,5% канифольного клея, 20% каолина, 4,5% сернокислого алюминия, на клеильном прессе наносят (с обеих сторон бумажного полотна) водный раствор продукта окисления гидролизата сополимера в количестве 0,1 г/г5 . Расход персульфата аммония для окисления составляет 2,0% от массы абс. сухого полимера. Бумагу пропускают через сушильные цилиндры и каландрируют.

Пример 2. На изготовленное аналогично примеру 1 бумажное полотно наносят на одну сторо.ну с помощью гауч-вала водный раствор продукта окисления гидролизата сополимера персульфатом калия в количестве 1,8 г/м . Расход персул фата калия для окисления составляет 0,5% от массы абс. .сухого полимера. Бумагу отделывают аналогично примеру 1.

Пример 3. Па изготовленное аналогично примеру I бумажное полотно наносят водный раствор -продукта окисления гидролизата сополимера персульфатом аммония в количестве 4,0 г/м . Расход персульфата аммония для окисления составляет 5,0% от массы абс. сухого сополимера. Бумагу отделывают аналогично примеру 1.

Пример 4 (по прототипу). изготовленное аналогично примеру I бумажное полотно наносят водный раствор гидролизата сополимера в количестве 0,5 г/м . Бумагу отделывают аналогично примеру 1.

Пример 5 (контроль). Изготавливают бумажное полотно аналогично примеру . Поверхностную обработку бумаги не производят. Бумагу отделывают аналогично примеру 1.

Пример 6 (контроль). На изготовленное аналогично примеру I бумажное полотно наносят водный раствор продукта окисления гидролизата сополимера персульфатом аммония в количестве 0,5 г/м . Расход персульфата аммония для окисления составляет 0,3% от массы абс. сухого сополимера. Бумагу отделывают аналогично примеру 1 .

Пример 7 (контроль). На изготовленное аналогично примеру I бумажное полотно наносят водный раст- fiop продукта окисления падролизата сополимера персульфатом аммония в количестве 0,5 г/м . Расход персульфата аммония для окисления составляет 6,0% от массы абс. сухого сополимера. Бумагу отделывают аналогично примеру 1 .

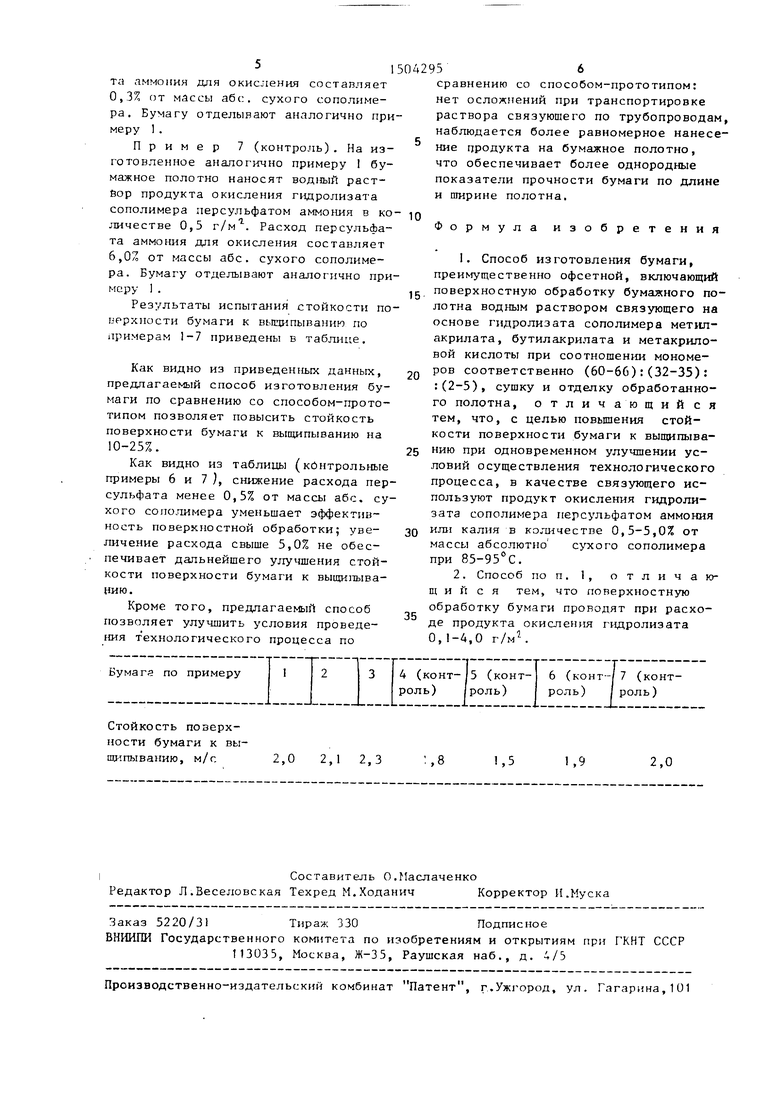

Результаты испытания стойкости по- г-ррхпости бумаги к выщипыванию по примерам 1-7 приведены в таблице.

Как видно из приведенных данных, предлагаемый способ изготовления бумаги по сравнению со способом-прототипом позволяет повысить стойкость поверхности бумаги к выщипыванию на 10-25%.

Как видно из таблицы (контрольные примеры 6 и 7 ), снижение расхода персульфата менее 0,5% от массы абс. сухого сополимера уменьшает эффективность поверхностной обработки; увеличение расхода свыше 5,0% не обеспечивает дальнейшего улучшения стойкости поверхности бумаги к выщипыванию.

Кроме того, предлагаемый способ позволяет улучшить условия проведения т ехнологического процесса по

0А2956

сравнению со способом-прототипом: нет осложнений при транспортировке раствора связуюшего по трубопроводам, наблюдается более равномерное нанесе- кие продукта на бумажное полотно, что обеспечивает более однородные показатели прочности бумаги по длине и ширине полотна.

Формула изобретения

I. Способ изготовления бумаги, преимущественно офсетной, включающий поверхностную обработку бумажного полотна водным раствором связующего на основе гидролизата сополимера метип- акрилата, бутилакрилата и метакрило- вой кислоты при соотношении мономеров соответственно (60-66):(32-35): :(2-5), сушку и отделку обработанного полотна, о тлич ающий ся тем, что, с целью повышения стойкости поверхности бумаги к выщипыванию при одновременном улучшении условий осуществления технологического процесса, в качестве связующего используют продукт окисления гидроли- зата сополимера персульфатом аммония или калия в количестве 0,5-5,0% от массы абсолютно сухого сополимера при 85-95 с.

2. Способ по п. 1, отличающий с я тем, что поверхностную обработку бумаги проводят при расходе продукта окисления гидролизата 0,1-4,0 г/мЧ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки крахмального связующего для поверхностной проклейки бумаги | 1987 |

|

SU1491922A1 |

| Способ получения бумаги для офсетной печати | 1991 |

|

SU1802018A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КРАХМАЛЬНОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 1993 |

|

RU2026913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 2002 |

|

RU2213822C1 |

| Способ изготовления бумаги | 1984 |

|

SU1172974A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ДЛЯ ПЕЧАТИ | 1996 |

|

RU2101409C1 |

| Способ приготовления крахмального связующего для бумажной массы | 1990 |

|

SU1735465A1 |

| Способ получения крахмального связующего для поверхностной проклейки бумаги | 2016 |

|

RU2627373C1 |

| Бумажная основа для декоративного материала | 1989 |

|

SU1677136A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАЖНОЙ МАССЫ | 2012 |

|

RU2499094C1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет повысить стойкость поверхности бумаги к выщипыванию при одновременном улучшении условий осуществления технологического процесса. На поверхность офсетной бумаги массой 80 г/мг наносят водный раствор продукта окисления гидролизата сополимера метилакрилата, бутилакрилата и метакриловой кислоты при соотношении указанных мономеров соответственно (60-66):(32-35):(2-5). Процесс окисления гидролизата персульфатом аммония или калия в количестве 0,5-5,0% от массы абс. сухого сополимера осуществляют при нагревании до 85-90°С в течение 10-40 мин. Продукт окисления гидролизата наносят на бумагу в количестве 0,1-4,0 г/м2. 1 з.п. ф-лы, 1 табл.

Стойкость поверхности бумаги к выщипыванию, м/с

2,0 2,1 2,3

:,8

1,5

1,9

2,0

| Выложенная заявка ФРГ № 3012002, Ю1 | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1164352, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-08-30—Публикация

1987-12-28—Подача