Изобретение относится к сварке давлением с подогревом и может быть использовано в различных областях промышленности.

Цель изобретения - повышение качества сварного соединения.

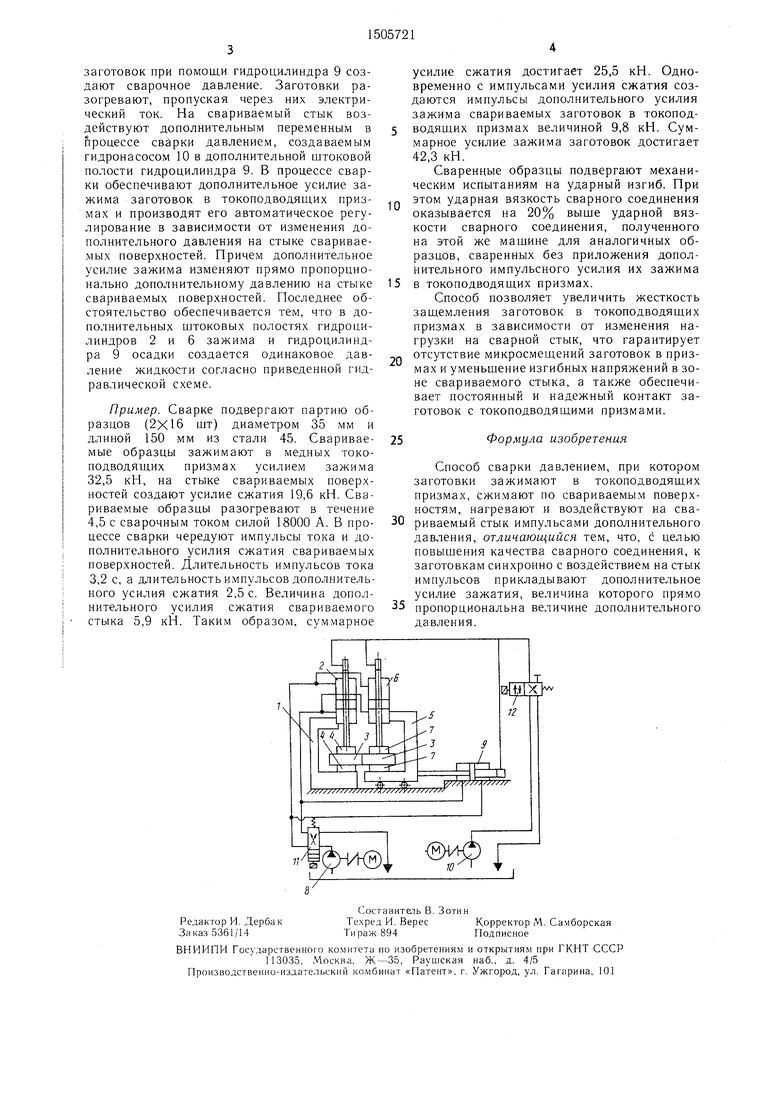

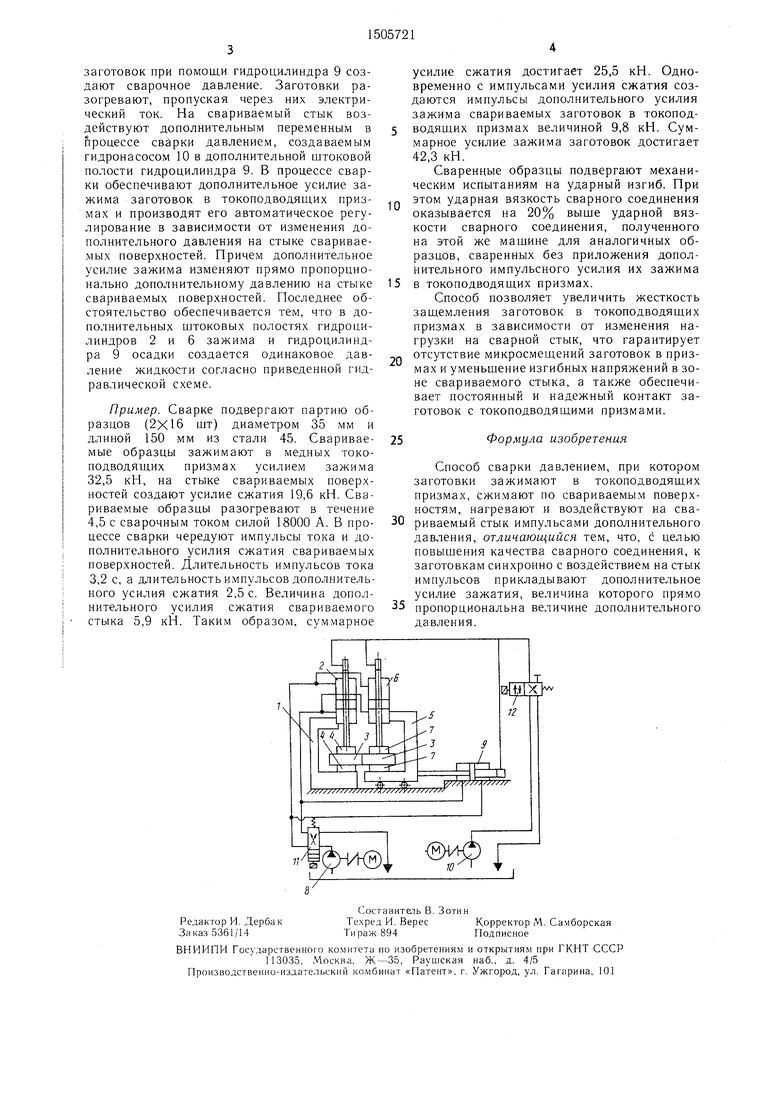

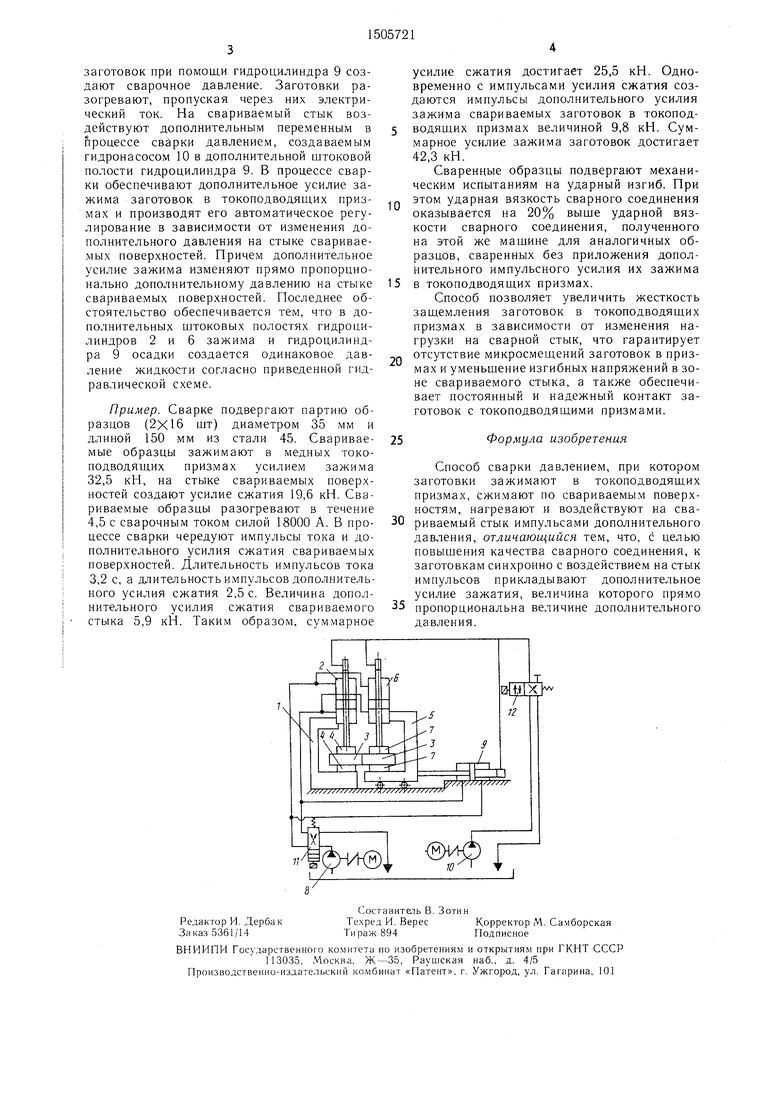

На чертеже изображено устройство для реализации способа.

Устройство содержит стационарную стойку 1 с гидроцилиндром 2 зажима заготовок 3 и токоподводяш,ими призмами 4. На подвижной каретке 5 смонтирован гидроцилиндр 6 зажима с токоподводяцдими призмами 7. Гидронасос 8 служит для создания основного рабочего давления в гидроцилиндрах 2 и 6 зажима, а также в гидроцилиндре 9 осадки. Гидронасос 10 предназначен для создания дополнительного усилия зажима заготовок 3 и дополнительного давления на стыке свариваемых по- верхно.стей. Управление гидроцилиндрами производится при помоши электроуправляе- мых гидрораспределителей И и 12.

Устройство, реализующее способ, работает следуюшим образом.

Свариваемые заготовки 3 устанавливают в токоподводяшие призмы 4 и 7. Включают гидронасос 8. При этом токоподводяшие призмы зажимают заготовки 3 и на свариваемом стыке создается рабочее давление. Свариваемые заготовки 3 разогреваю ;, пропуская через них электрический ток. Включают гидронасос 10 и в процессе сварки, включая и выключая гидрораспределитель 12, обеспечивают создание одновременных импульсов дополнительного усилия зажима заготовок и импульсов дополнительного -давления на стыке свариваемых поверхностей. После сварки переключением гидрораспределителя 11 обеспечивают раскрепление сваренных заготовок 3.

Способ сварки давлением осушеств, 1яют следуюшим образом.

Свариваемые заготовки 3 зажимают в токоподводяших призмах 4 и 7 гидроцилиндрами 2 и 6. На стыке свариваемых

xn;i&

01 о сд ьэ

заготовок при помощи гидроцилиндра 9 создают сварочное давление. Заготовки разогревают, пропуская через них электрический ток. На свариваемый стык воздействуют дополнительным переменным в процессе сварки давлением, создаваемым гидронасосом 10 в дополнительной штоковой полости гидроцилиндра 9. В процессе сварки обеспечивают дополнительное усилие зажима заготовок в токоподводящих призмах и производят его автоматическое регулирование в зависимости от изменения дополнительного давления на стыке свариваемых поверхностей. Причем дополнительное усилие зажима изменяют прямо пропорционально дополнительному давлению на стыке свариваемых поверхностей. Последнее обстоятельство обеспечивается тем, что в дополнительных штоковых полостях гидроцилиндров 2 и 6 зажима и гидроцилиндра 9 осадки создается одинаковое давление жидкости согласно приведенной гидравлической схеме.

Пример. Сварке подвергают партию образцов (2X16 шт) диаметром 35 мм и длиной 150 мм из стали 45. Свариваемые образцы зажимают в медных токоподводящих призмах усилием зажима 32,5 кН, на стыке свариваемых поверхностей создают усилие сжатия 19,6 кН. Свариваемые образцы разогревают в течение 4,5 с сварочным током силой 18000 А. В процессе сварки чередуют импульсы тока и дополнительного усилия сжатия свариваемых поверхностей. Длительность импульсов тока 3,2 с, а длительность импульсов дополнительного усилия сжатия 2,5 с. Величина дополнительного усилия сжатия свариваемого стыка 5,9 кН. Таким образом, суммарное

усилие сжатия достигает 25,5 кН. Одновременно с импульсами усил.ия сжатия создаются импульсы дополнительного усилия зажима свариваемых заготовок в токоподводящих призмах величиной 9,8 кН. Суммарное усилие зажима заготовок достигает 42,3 кН.

Сваренные образцы подвергают механическим испытаниям на ударный изгиб. При

Q этом ударная вязкость сварного соединения оказывается на 20% выше ударной вязкости сварного соединения, полученного на этой же мащине для аналогичных образцов, сваренных без приложения дополнительного импульсного усилия их зажима

в токоподводящих приз.мах.

Способ позволяет увеличить жесткость защемления заготовок в токоподводящих призмах в зависимости от изменения нагрузки на сварной стык, что гарантирует

Q отсутствие микросмещений заготовок в призмах и уменьщение изгибных напряжений в зоне свариваемого стыка, а также обеспечивает постоянный и надежный контакт заготовок с токоподводящими призмами.

25

Формула изобретения

Способ сварки давлением, при котором заготовки зажимают в токоподводящих призмах, сжимают по свариваемым поверхностям, нагревают и воздействуют на сва- риваемый стык импульсами дополнительного давления, отличающийся тем, что, с целью повыщения качества сварного соединения, к заготовкам синхронно с воздействием на стык импульсов прикладывают дополнительное усилие зажатия, величина которого прямо пропорциональна величине дополнительного давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| МАШИНА МСО-1201 ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ КОРОТКИХ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2015 |

|

RU2628948C2 |

| Зажимное устройство машины для сварки трением | 1984 |

|

SU1219296A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| Машина для сварки трением | 1988 |

|

SU1648692A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ НАГРЕТЫХ ЗАГОТОВОК | 2006 |

|

RU2321479C1 |

| Способ контактной стыковой сварки труб и устройство для его осуществления | 1986 |

|

SU1409432A1 |

| Зажимное устройство контактной стыкосварочной машины | 1987 |

|

SU1447602A1 |

| КОМБИНИРОВАННЫЕ ЭЛЕКТРОДЫ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КРУГЛОГО СЕЧЕНИЯ С ПОСЛЕДУЮЩИМ УДАЛЕНИЕМ ГРАТА | 2017 |

|

RU2637042C1 |

| Участок сварки заготовок | 1985 |

|

SU1294530A1 |

Изобретение относится к способам сварки давлением с подогревом и может быть использовано в различных областях промышленности. Цель изобретения - повышение качества сварного соединения. Заготовки зажимают в токоподводящих призмах. Свариваемые поверхности сжимают, нагревают и воздействуют на свариваемый стык импульсами дополнительного давления. Синхронно с воздействием на стык давления прикладывают дополнительное усилие зажатия к заготовкам. Величина прикладываемого усилия зажатия прямо пропорциональна величине дополнительного давления. Это позволяет увеличить жесткость защемления заготовок в призмах в зависимости от изменения нагрузки на сварной стык, что гарантирует отсутствие микросмещений заготовок в призмах и уменьшение изгибных напряжений в зоне свариваемого стыка, а также надежный контакт заготовок в токоподводящих призмах. 1 ил.

I I I I.„}„,)}..,.,

I -ф -ф-ty/xy/xxxxx-xxx

/ ///// / / / / /////у // ///

г

| Способ сварки давлением | 1977 |

|

SU646537A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-09-07—Публикация

1987-09-01—Подача