со

00

ю

Изобретение относится к способам сборки и сварки стыков труб контактными методами как на внутритрубных, так и в наружно-трубных и комбинированных машинах и может быть использовано для контактно-стыковой сварки различных развитых тонкостенных сечений.

Цель изобретения - повышение качества сварки труб, расширение технологических возможностей способа и повышение его производительности.

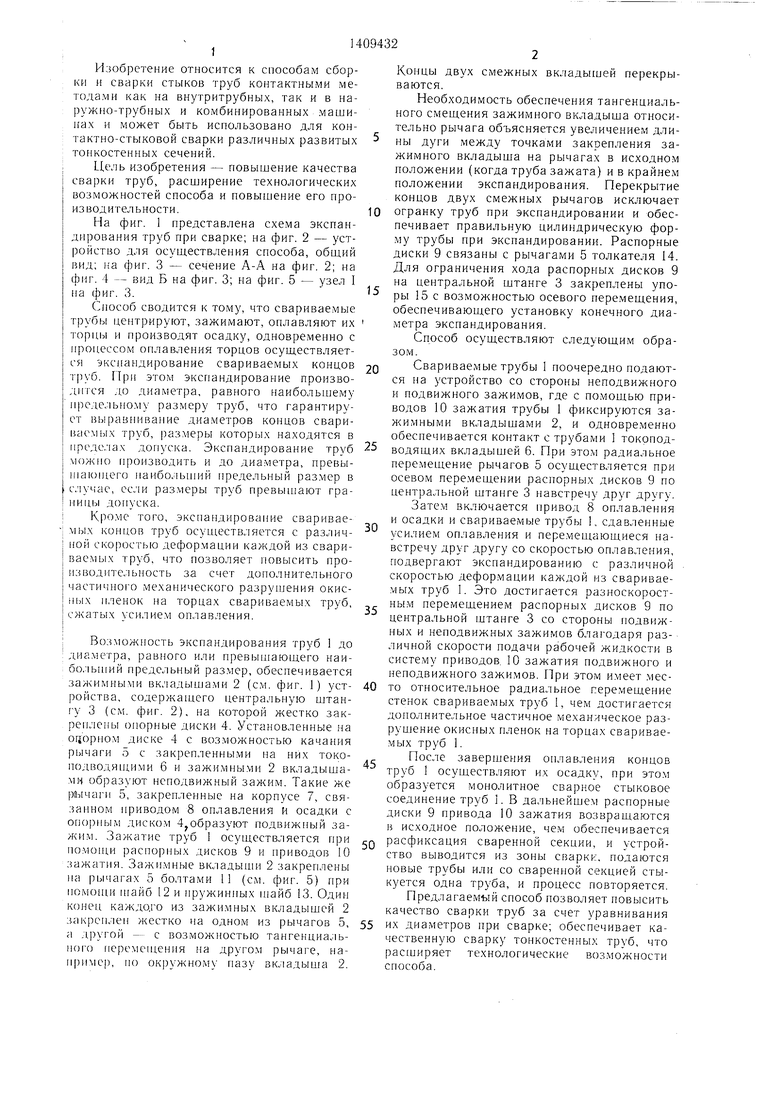

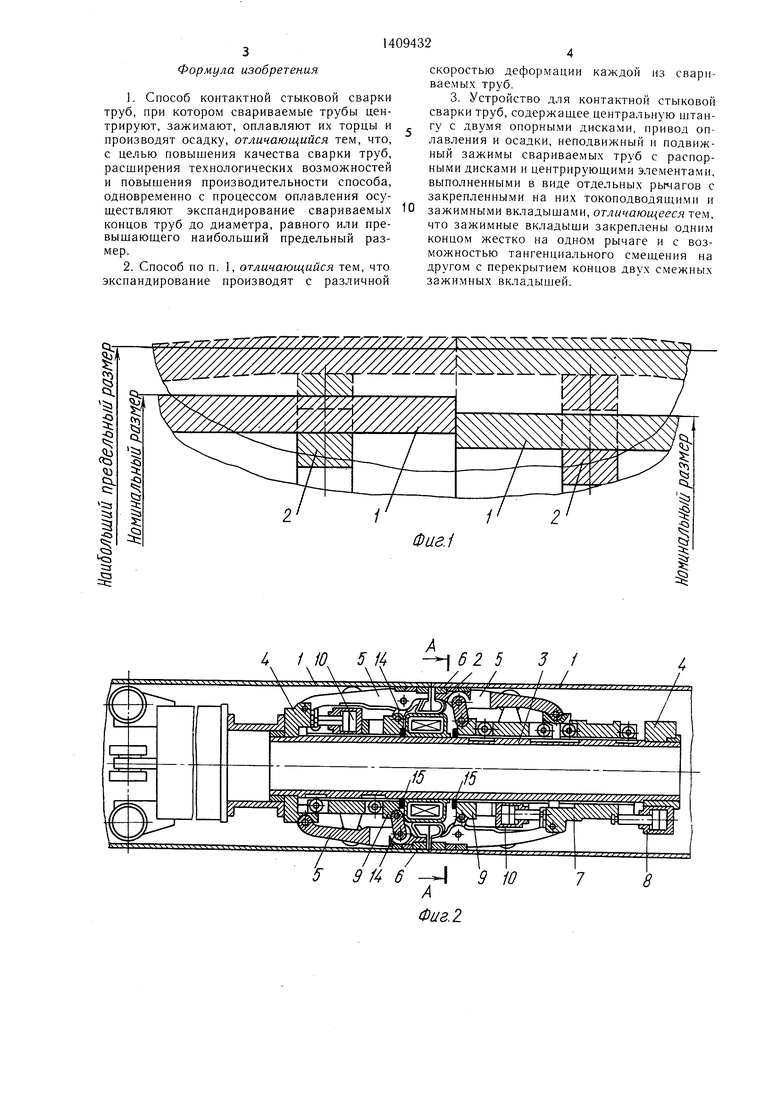

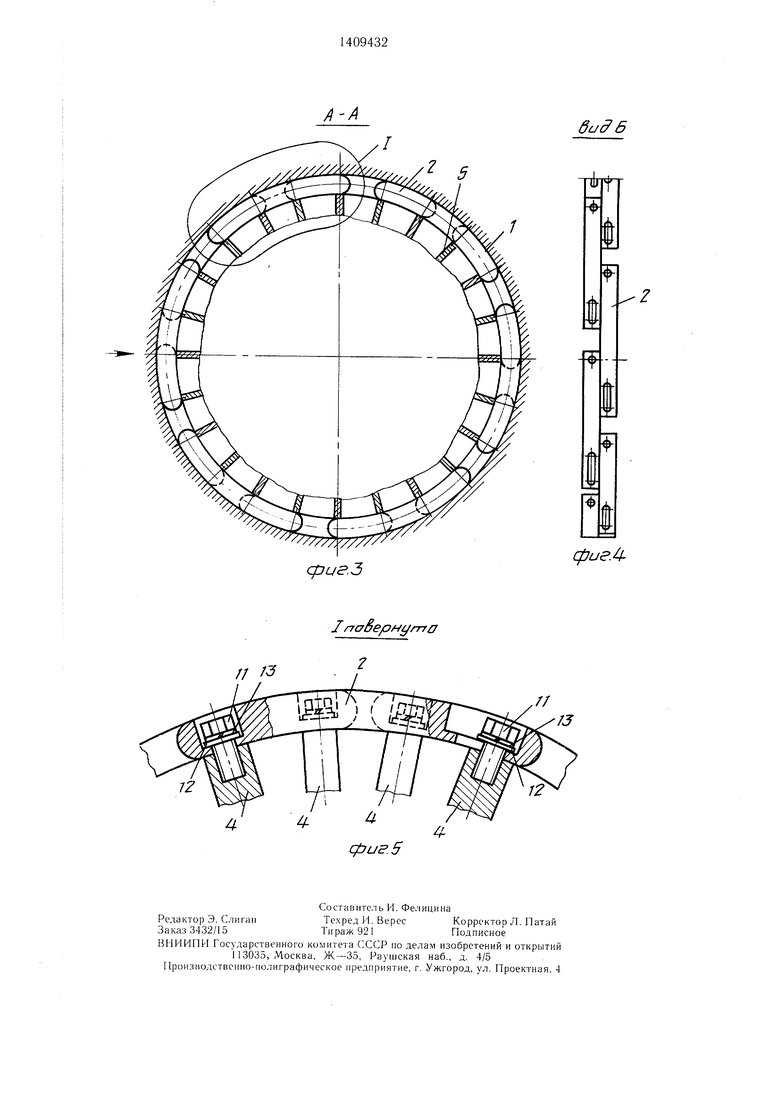

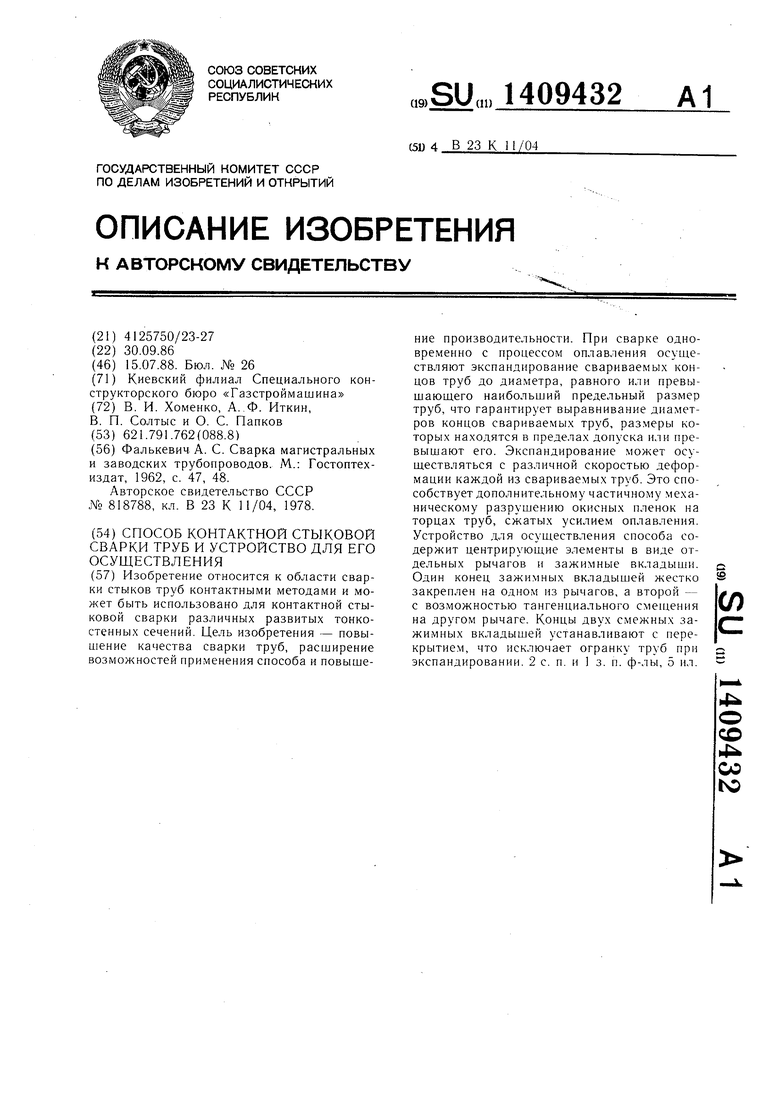

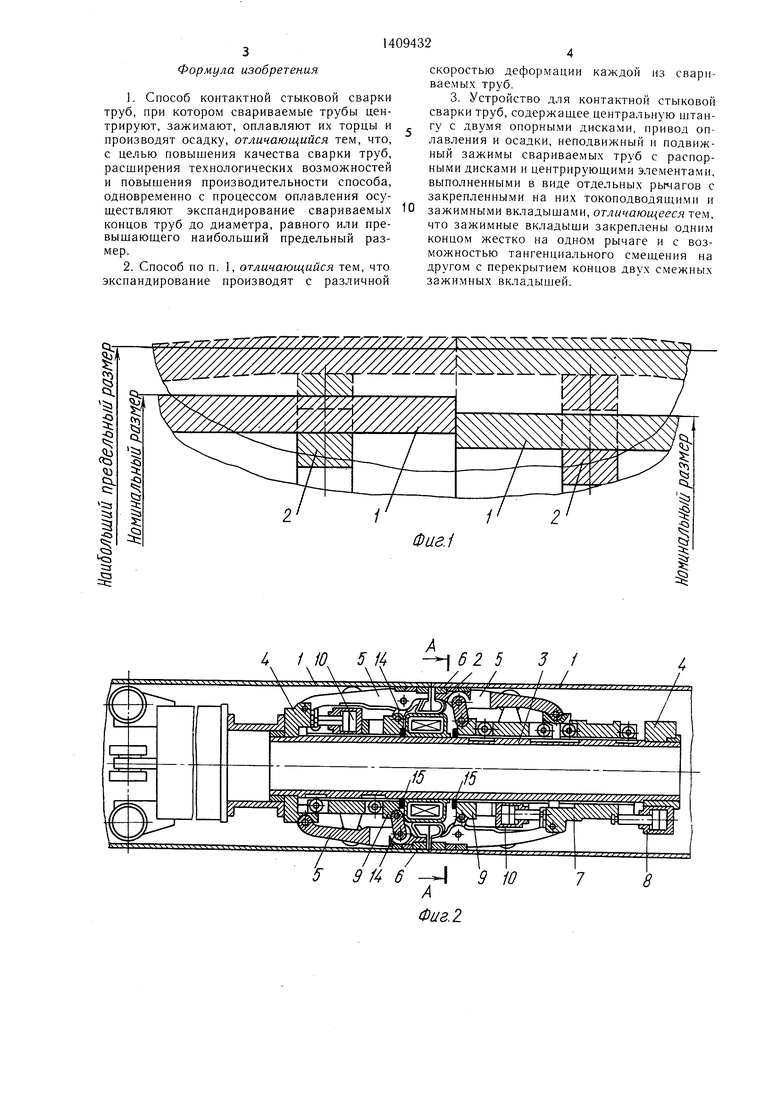

На фиг. 1 нредставлена схема экспан- дирования труб при сварке; на фиг. 2 - устройство для осуществления способа, обший вид; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - вид Б на фиг. 3; на фиг. 5 - узел I на фиг. 3.

Снособ сводится к тому, что свариваемые трубы центриругот, зажимают, оплавляют их торцы и производят осадку, одновременно с процессом оплавления торцов осуш,ествляет- ся экснандирование свариваемых концов труб. При этом экспандирование произво- дпгся до диаметра, равного наибольшему предельному размеру труб, что гарантирует выравнивание диаметров концов свариваем ы.х труб, размеры которых находятся в пределах допуска. Экспандирование труб можно производить и до диа.метра, превы- 1пак)|цего наибольший предельный размер в с.лучае, ес;1и размеры труб превышают границы допуска.

Кро.ме того, экспандирование свариваемых концов труб осуществляется с различной скоростью деформации каждой из свариваемых труб, что позволяет повысить производительность за счет дополнительного частичного механического paзpyпJeния окис- iiijix пленок па торцах свариваемых труб, сжатых усилием оплавления.

Возможность экспандирования труб 1 до диаметра, равного или нревышаюшего наи- бо.:|ьп1ий предельный раз.мер, обеспечивается зажимными вк.чадыша.ми 2 (с.м. фиг. 1) уст- ройства, содержащего центральную штангу 3 (см. фиг. 2), на которой жестко закреплены опорные диски 4. Установленные на orjopHOM диске 4 с возможностью качания рычаги 5 с закрепленными на них токо- подводянхими б и зажи.мными 2 вкладышами образуют неподвижный зажим. Такие же рычаги 5, закрепленные на корпусе 7, связанном приводом 8 оплавления и осадки с опорпым диском 4 образуют подвижный зажим. Зажатие труб 1 осуществляется при помощи распориых дисков 9 и приводов 10 зажатия. Зажимные вкладыши 2 закреплены па рычагах 5 болтами 11 (см. фиг. 5) при иомоши пгайб 12 и пружинных Н1айб 3. Один конец каждо.го из зажи.мных вкладышей 2 закреплен жестко на одном из рычагов 5, а другой - с возможностью тангенциального перемещения на другом рычаге, на- ), по окружному пазу вкладыша 2.

5

0

0 5

0 5

0

5

5

0

Концы двух смежных вкладышей перекрываются.

Необходимость обеспечения тангенциального смещения зажимного вкла.а.ыша относительно рычага объясняется увеличением длины дуги между точками закрепления зажимного вкладыша на рычагах в исходном положении (когда труба зажата) и в крайнем положении экспандирования. Перекрытие концов двух смежных рычагов исключает огранку труб при экспандировании и обеспечивает правильную цилиндрическую форму трубы при экспандировании. Распорные диски 9 связаны с рычагами 5 толкателя 14. Для ограничения хода распорных дисков 9 на центральной штанге 3 закреплены упоры 15с возможностью осевого перемещения, обеспечивающего установку конечного диаметра экспандирования.

Способ осуществляют следующим образом.

Свариваемые трубы I поочередно подаются на устройство со стороны неподвижного и подвижного зажимов, где с помощью приводов 10 зажатия трубы 1 фиксируются зажимными вкладыщами 2, и одновременно обеспечивается контакт с трубами 1 токопод- водящих вкладышей 6. При этом радиальное перемещение рычагов 5 осуществляется при осевом пере.мещении распорных дисков 9 по центральной штанге 3 навстречу друг другу.

Зате.м включается привод 8 оплавления и осадки и свариваемые трубы 1, сдавленные усилием оплавления и перемещающиеся навстречу друг другу со скоростью оплавления, подвергают экспандированию с различной скоростью деформации каждой из сваривае- .мых труб 1. Это достигается разноскорост- ны.м перемещением распорных дисков 9 по центральной штанге 3 со стороны подвижных и неподвижных зажимов благодаря различной скорости подачи рабочей жидкости в систему приводов. 10 зажатия подвижного и неподвижного зажи.мов. При этом имеет .место относительное радиальное пере.мещение стенок свариваемых труб 1, чем достигается дополнительное частичное механ.ическое разрушение окисных пленок на торцах свариваемых труб 1.

После завершения оплавления концов труб 1 осуществляют их осадку, при этом образуется монолитное сварное стыковое соединение труб 1. В дальнейщем распорные диски 9 привода 10 зажатия возвращаются в исходное положение, чем обеспечивается расфиксация сваренной секции, и устройство выводится из зоны сварки, подаются новые трубы или со сваренной секцией стыкуется одна труба, и процесс повторяется.

Предлагаемый способ позволяет повысить качество сварки труб за счет уравнивания их диаметров при сварке; обеспечивает качественную сварку тонкостенных труб, что расщиряет технологические возможности способа.

Формула изобретения

1.Способ контактной стыковой сварки труб, при котором свариваемые трубы центрируют, зажимают, оплавляют их торцы и производят осадку, отличающийся тем, что, с целью повышения качества сварки труб, расширения технологических возможностей и повышения производительности способа, одновременно с процессом оплавления осуществляют экспапдирование свариваемых концов труб до диаметра, равного или превышающего наибольший предельный размер.

2.Способ по п. 1, отличающийся тем, что экспандирование производят с различной

скоростью деформации каждой из свариваемых труб.

3. Устройство для контактной стыковой сварки труб, содержащее центральную штангу с двумя опорными дисками, привод оплавления и осадки, неподвижный и подвижный зажимы свариваемых труб с распорными дисками и центрирующими элементами, выполненными в виде отдельных рьгчагов с закрепленными на них токоподводящими и зажимными вкладыщами, отличающееся тем, что зажимные вкладыши закреплены одним концом жестко на одном рычаге и с возможностью тангенциального смещения на другом с перекрытием концов двух смежных зажимных вкладышей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ, ГОЛОВКА СВАРОЧНАЯ И МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ДЛЯ НЕЕ | 2007 |

|

RU2323073C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ | 1972 |

|

SU326031A1 |

| Машина для контактной стыковой сварки | 1981 |

|

SU1337216A1 |

| Машина для контактной стыковой сварки труб | 1980 |

|

SU1039670A1 |

| Машина для контактной стыковой сварки труб | 1979 |

|

SU904940A1 |

| СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ТРУБ | 1991 |

|

RU2012462C1 |

| Машина для контактной стыковой сварки труб | 1985 |

|

SU1696211A1 |

Изобретение относится к области сварки стыков труб контактными методами и может быть использовано для контактной стыковой сварки различных развитых тонкостенных сечений. Цель изобретения - повышение качества сварки труб, расширение возможностей применения способа и повышение производительности. При сварке одновременно с процессом оплавления осуществляют экспандирование свариваемых концов труб до диаметра, равного или превы- шаюш,его наибольший предельный размер труб, что гарантирует выравнивание диаметров концов свариваемых труб, размеры которых находятся в пределах допуска или превышают его. Экспандирование может осуществляться с различной скоростью деформации каждой из свариваемых труб. Это способствует дополнительному частичному механическому разрушению окисных пленок на торцах труб, сжатых усилием оплавления. Устройство для осуществления способа содержит центрирующие элементы в виде отдельных рычагов и зажимные вкладыши. Один конец зажимных вкладыщей жестко закреплен на одном из рычагов, а второй - с возможностью тангенциального смендения на другом рычаге. Концы двух смежных зажимных вкладышей устанавливают с перекрытием, что исключает огранку труб при экспандировании. 2 с. п. и 1 з. п. ф-лы, 5 ил. (Л

/I A

сриг.З

I rra6ef f-/yf-rra

/; J3

4

5

фиеЛ

//

/j

| Фалькевич А | |||

| С | |||

| Сварка магистральных и заводских трубопроводов | |||

| М.: Гостоптех- издат, 1962, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-07-15—Публикация

1986-09-30—Подача