Известны способы удаления мышьяка из пылей свинцово-цннко1ВЫХ предприятий и других шутем их прокаливания или обжига в слабоокислительной атмосфере в присутствии сульфид.изатора. Однако эти способы не обеспечивают необходимого удаления мышьяка.

Предлагаемый способ отличается от известных тем, что исходные пыли прокаливают в атмосфере азота при температуре 700-800° с добавкой к пыли Пиритного концентрата при Бесовом отношении пыли к концентрату 1 : 0,6-1,5. Это обеспечивает наиболее полное удаление мышьяка.

Предлагается конверторную Пыль перед нантравлением на обжиг, агломерацию или плавку смешивать с пвритпыми концентратами в соотношении 1:0,6-1,5 и подвергать прокаливанию при температуре 700-800° в слабоокислительной атмосфере или нейтральной (например, в токе азота). При этом значительная часть мышьяка возгоняется и улавливается в системе пылеулавливания. Прокалку смеси пыли и ипритного концентрата можно вести в обжиговых печах, туннельных, типа агломашины и др.

Добавка -пиритных концентратов является полезной в свинцовой плавке. Получаемые при обжиге ширитных концентратов пиритные огарки нашли широкое применение в качестве флюсов при свинцовой плавке.

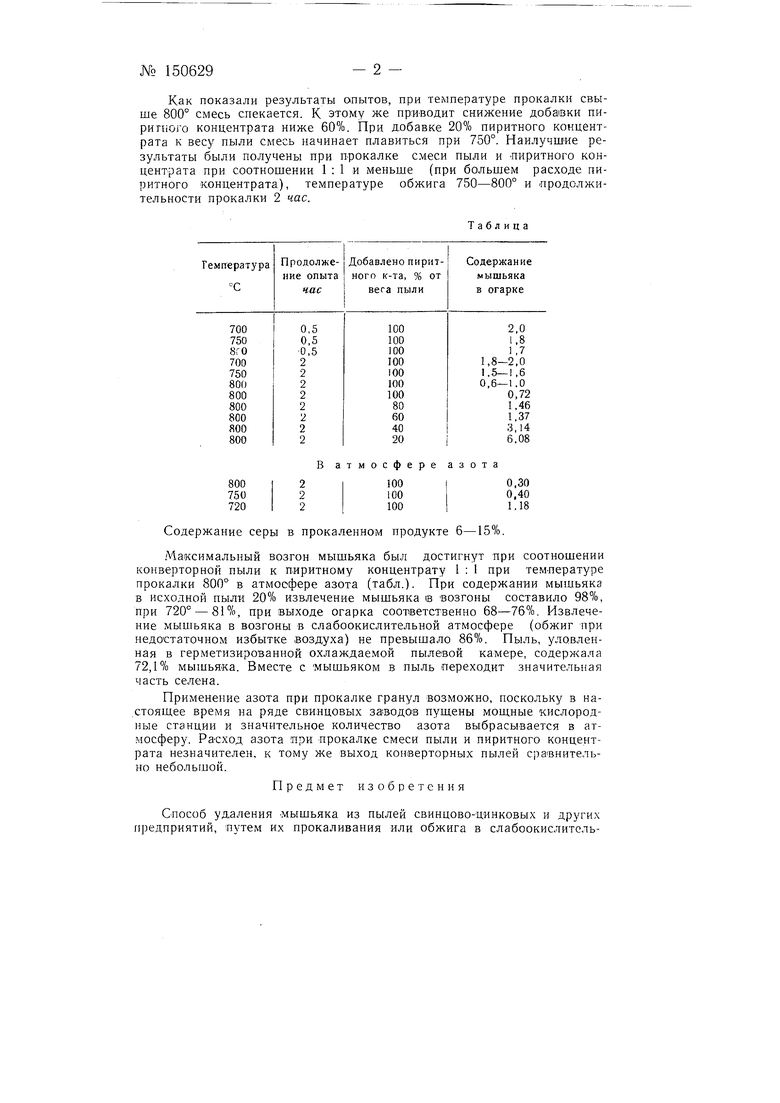

Были проведены укрупненные опыты по прокалке смеси конверторной пыли и пиритного концентрата при различной температуре, продолжительности и добавке пирита (см. табл.).

Как показали результаты опытов, при температуре прокалки свыше 800° смесь спекается. К этому же приводит снижение добавки пиритно о концентрата ниже 60%. При добавке 20% пиритного концентрата к весу пыли смесь начинает плавиться при 750°. Наилучшие результаты были получены при п-рокалке смеси пыли и Пиритного концентрата при соотношении 1 : 1 и меньше (при большем расходе пиритного концентрата), температуре обжига 750-800° и продолжительности прокалки 2 час.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки свинцовых кеков и пиритных огарков к пирометаллургической переработке | 1959 |

|

SU128608A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОЛОВОСОДЕРЖАЩИХ ШЛАКОВ | 1997 |

|

RU2115749C1 |

| Способ удаления мышьяка из пылей свинцово-цинкового производства | 1979 |

|

SU773111A1 |

| Способ очистки сурьмы от свинца | 1960 |

|

SU136559A1 |

| Способ вывода мышьяка из технологического процесса | 1987 |

|

SU1497250A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| Способ удаления мышьяка из сульфидного сырья | 1982 |

|

SU1057566A1 |

| Способ переработки мышьяковистых съемов рафинирования олова | 1979 |

|

SU788768A1 |

| СПОСОБ АВТОГЕННОЙ ПЛАВКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2225455C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2000 |

|

RU2172788C1 |

Ватмосфереазота

2 ШО0,30

2 iOO0,40

2 1001,18

Содержание серы в прокаленном продукте 6-15%.

Максимальный возгон мышьяка был достигнут при соотношении конверториой пыли к пиритному концентрату 1 : 1 при темлературе прокалки 800° в атмосфере азота (табл.). При содержании мышьяка в исходной пыли 20% извлечение мышьяка IB возгоны составило 98%, при 720° - 81%, при выходе огарка соответственно 68-76%. Извлечение мышьяка в возгоны в слабоокислительной атмосфере (обжиг при недостаточном избытке воздуха) не превышало 86%. Пыль, уловленная в герметизированной охлаждаемой пылевой камере, содержала 72,1% мышьяка. Вместе с мышьяком в пыль переходит значительная часть селена.

Применение азота при прокалке гранул возможно, поскольку в на.стояшее время на ряде свинцовых за водов пушены мошные кислородные станции и значительное количество азота выбрасывается в атмосферу. Расход азота при прокалке смеси пыли и пиритного концентрата незначителен, к тому же выход конверторных пылей сравнительно небольшой.

Предмет изобретения

Способ удаления .мышьяка из пылей свинцово-цинковых и других предприятий, путем их прокаливания или обжига в слабоокислительной атмосфере в присутствии сульфидизатора, о т л и ч а ю щ и и с я тем, что, с целью более оолного удаления мышьяка, исходные пыли прокаливают в атмосфере азота при 700-8.00° с добавкой к пыли пиритного концентрата при весовом отношении пыли к концентрату 1 :0,6-1,5.

3 № 150629

Авторы

Даты

1962-01-01—Публикация

1961-08-21—Подача