Изобретение относится к получению фосфорных соединений реактивной чистоты, в частности моноаммонийфосфата, используемого при изготовлении оптических стекол, электролитов, универсального фосфатирования и в аналитической практике.

Целью изобретения является повышение выхода и качества продукта.

П р и м е р 1. В реактор, снабженный мешалкой и обратным холодильником, помещают 400 мл (544 г) фосфорной кислоты с массовым соотношением

PijOg: HgO 1:1,2 и аммонизируют при 85 С газообразным аммиаком, подаваемым со скоростью 0,15 кг/ч (0,7 л/мин), до достижения в.ели- чины рН реакционной среды, равной 3,2 (95 мин). Аммонизированный раствор охлаждают до 23 с, удельное содержание твердой фазы в охлажденной пульпе составляет (Т|41 г/г. Выпавшие кристаллы отделяют от маточного раствора центрифугированием и подсушивают в сушильном шкафу щ)И . Получают 246 г моноаммонийфос q

31507

фата, который соответствует марке :;|с.ч. Выход целевого продукта составляет 72%, рН 5%-ного раствора препарата 4,1.

По известному способу моноаммоний- (Ьосфат получают путем нейтрализации )аствора ортофосфорной кислоты плот- 1остью 1,4-1,44 г/см и массовым :оотношением Pg-O : 1-(0,6-0,7) газообразным аммиаком до рН 5, Процесс амнонизации ведут при 70-80 С rj расходе аммиака 0,25-0,35 кг/ч Шз/кг . После прекращения подачи аммиака в аммонизированный раствор юдают ортофосфорную кислоту до дос- тидаения рН среды 1-1,3, а затем реакционную массу охлаждают до 20-25 С. Полученные кристаллы моноаммонийфос- фата отделяют от маточного раствора центрифугированием. Выход готового продукта составляет 35-45%. рН 5%-ного раствора продукта- составляет 3,0- 3,64, что свидетельствует о наличии в готовом продукте примеси свободной фосфорной кислоты и невозможности получать продукт реактивной квалификации .

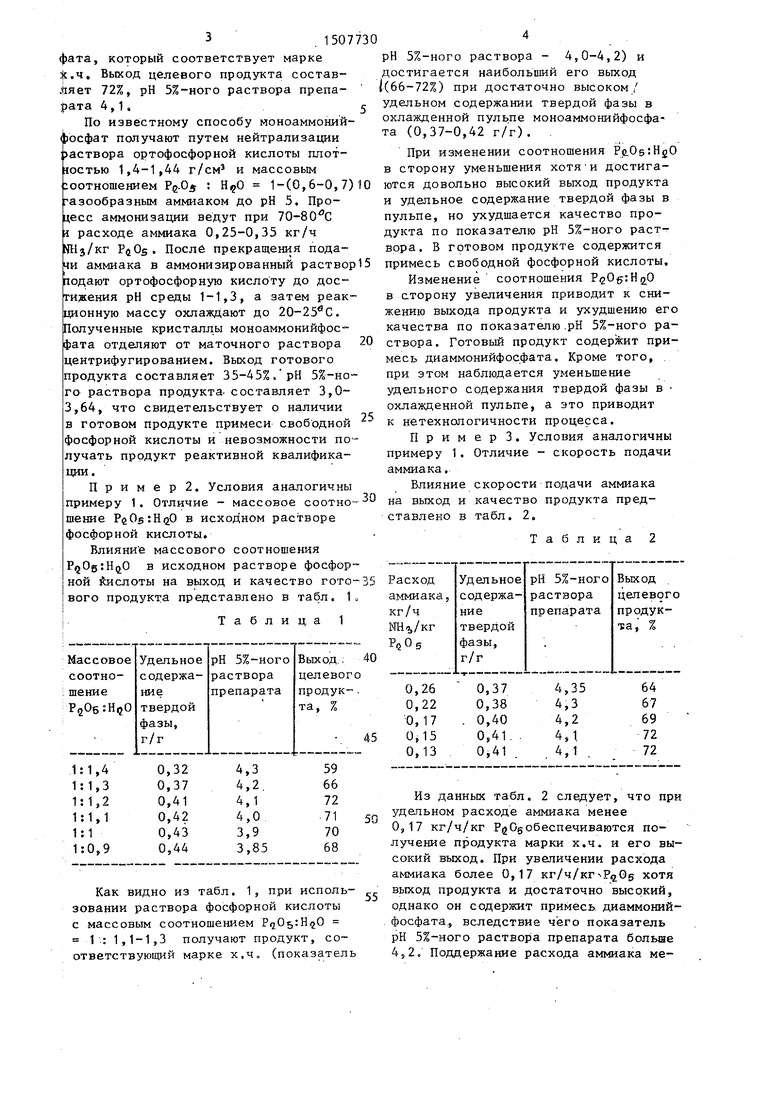

П р и м е р 2. Условия аналогичны примеру 1. Отличие - массовое соотношение PeCBiHijO в исходном растворе фосфорной кислоты.

Влияни е массового соотношения

рН 5%-ного раствора - 4,0-4,2) и достигается наибольший его выход 1(66-72%) при достаточно высоком / удельном содержании твердой фазы в охлажденной пульпе моноаммонийфосфа- та (0,37-0,42 г/г). .

При изменении соотношения PeOgiHg в сторону уменьшения хотя и достигаются довольно высокий выход продукта и удельное содержание твердой фазы в пульпе, но ухудшается качество продукта по показателю рН 5%-ного раствора. В готовом продукте содержится примесь свободной фосфорной кислоты.

Изменение соотношения P(205:Hg O в сторону увеличения приводит к снижению выхода продукта и ухудшению ег качества по показателю .рН 5%-ного раствора. Готовый продукт содержит примесь диаммонийфосфата. Кроме того, . при этом наблюдается уменьшение удельного содержания твердой фазы в охлажденной пульпе, а это приводит к нетехнологичности процесса.

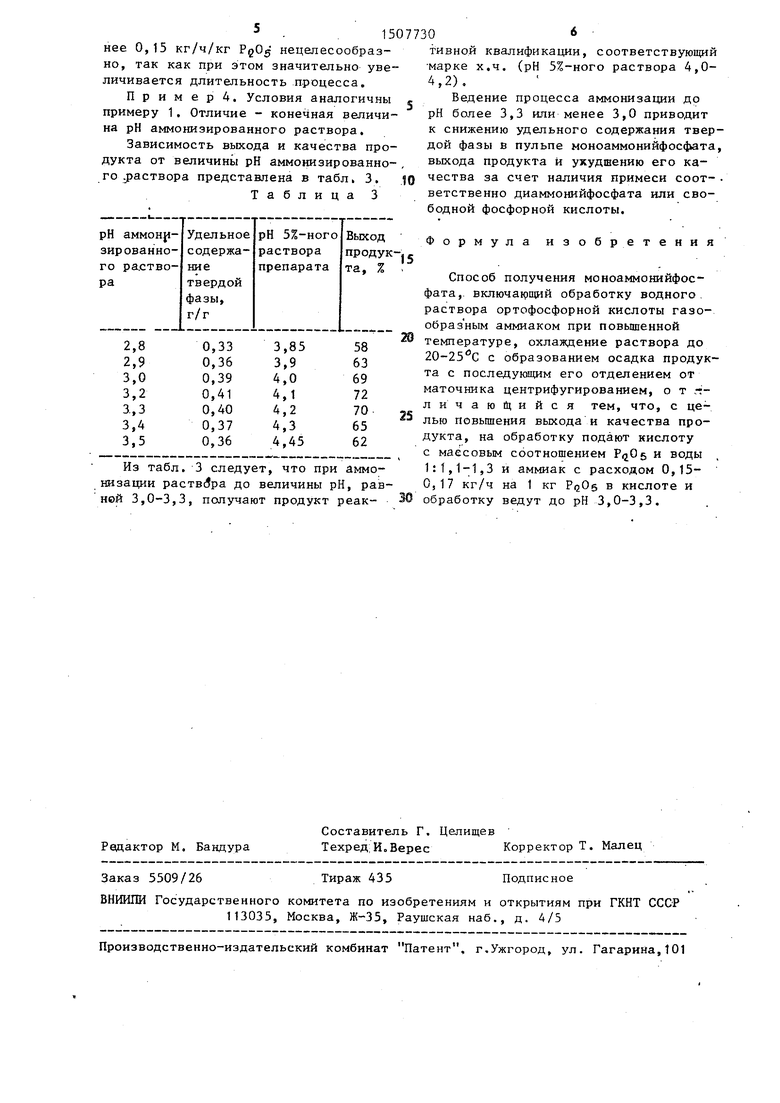

П р и м е р 3. Условия аналогичны примеру 1. Отличие - скорость подачи аммиака.

Влияние скорости подачи аммиака на выход и качество продукта представлено в табл. 2.

Таблица 2

нее 0,15 кг/ч/кг PgOg нецелесообразно, так как при этом значительно увеличивается длительность процесса,

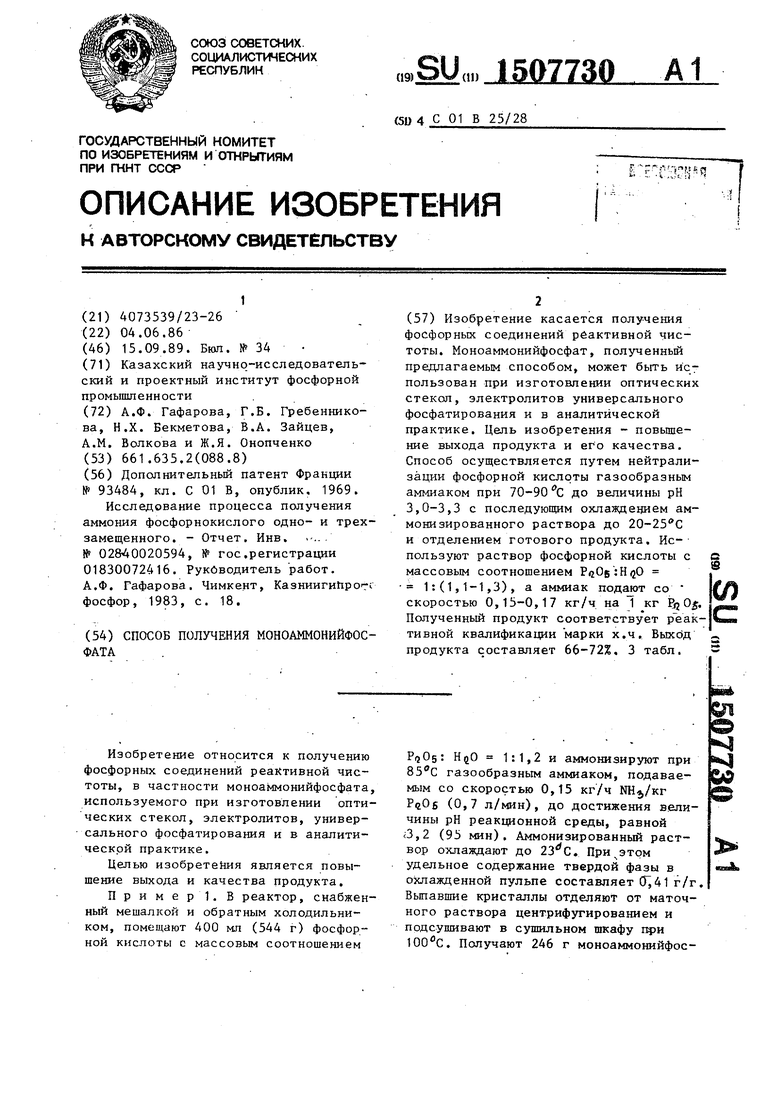

П р и м е р А. Условия аналогичны примеру 1. Отличие - конечная величина рН аммонизированного раствора.

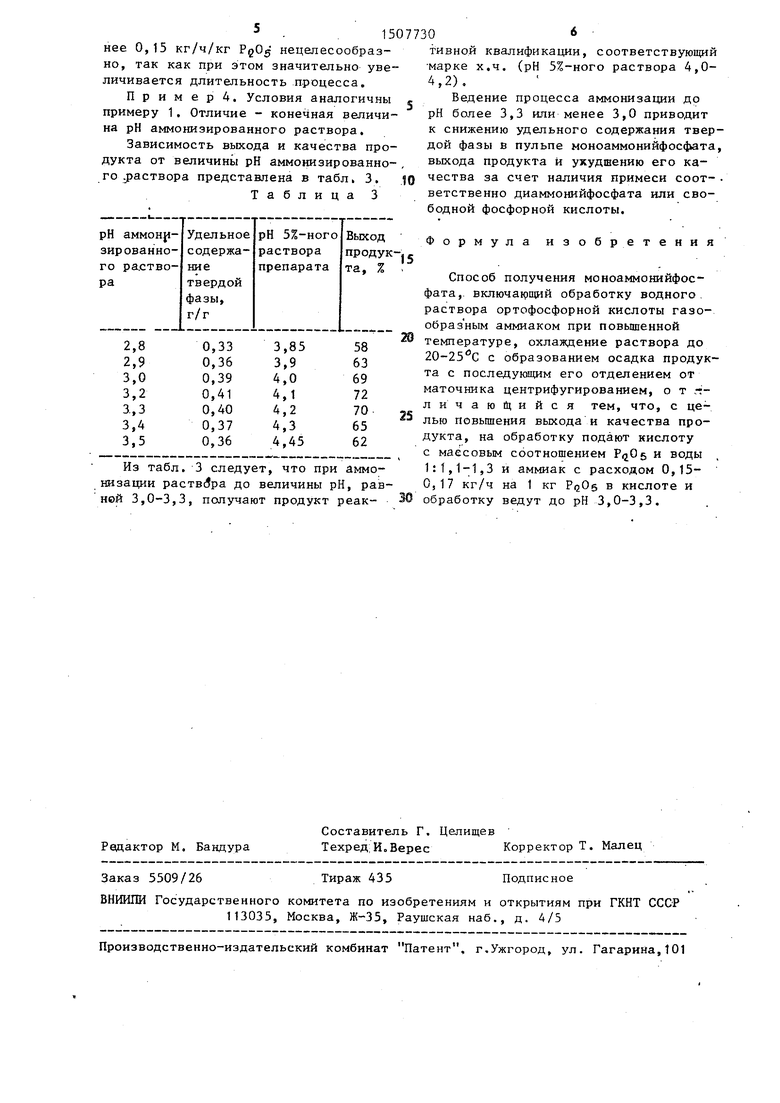

Зависимость выхода и качества продукта от величины рН аммонизированного раствора представлена в табл. 3.

Таблица 3

Из табл. 3 следует, что при аммо- низации раствора до величины рН, равней 3,0-3,3, получают продукт реактивной квалификации, соответствующий марке х.ч. (рН 5%-ного раствора 4,0- 4,2),

Ведение процесса аммонизации до рН более 3,3 или менее 3,0 приводит к снижению удельного содержания твердой фазы в пульпе моноаммонийфосфата выхода продукта и ухудшению его качества за счет наличия примеси соответственно диаммонийфосфата или свободной фосфорной кислоты.

Формула изобретения

Способ получения моноаммонийфосфата,. включанрщий обработку водного, раствора ортофосфорной кислоты газо- образ ным аммиаком при повьшенной температуре, охлаждение раствора до 20-25 0 с образованием осадка продукта с последующим его отделением от маточника центрифугированием, о т ,-г- личаюгЦийся тем, что, с целью повьппения выхода и качества продукта, на обработку подают кислоту с массовым соотношением PijOs и воды 1:t,1-1,3 и аммиак с расходом 0,15- 0,17 кг/ч на 1 кг PijOg в кислоте и обработку ведут до рН 3,0-3,3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения очищенного моноаммонийфосфата из упаренной экстракционной фосфорной кислоты | 2021 |

|

RU2759434C1 |

| Способ получения моноаммонийфосфата | 1989 |

|

SU1675203A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ | 2004 |

|

RU2263652C1 |

| СПОСОБ ПРОИЗВОДСТВА ДИАММОНИЙФОСФАТА | 2023 |

|

RU2807991C1 |

| Способ получения неслеживающегося удобрения | 1982 |

|

SU1139721A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО ДИАММОНИЙФОСФАТА ИЗ ОЧИЩЕННОЙ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2004 |

|

RU2277509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ФОСФАТОВ АММОНИЯ | 2008 |

|

RU2368567C1 |

| Способ получения аммофоса | 1981 |

|

SU996405A1 |

| Способ переработки магнийсодержащих фосфоритов | 1990 |

|

SU1733377A1 |

| Способ получения жидких комплексных удобрений | 1990 |

|

SU1747431A1 |

Изобретение касается получения фосфорных соединений реактивной чистоты. Моноаммонийфосфат, полученный предлагаемым способом, может быть использован при изготовлении оптических стекол, электролитов универсального фосфатирования и в аналитической практике. Цель изобретения - повышение выхода продукта и его качества. Способ осуществляется путем нейтрализации фосфорной кислоты газообразным аммиаком при температуре 70-90°С до величины PH 3,0-3,3 с последующим охлаждением аммонизированного раствора до 20-25°С и отделением готового продукта. Используют раствор фосфорной кислоты с массовым соотношением P2O5:H2O=1:(1,1-1,3), а аммиак подают со скоростью 0,15-0,17 кг/ч на 1/кг P2O5. Полученный продукт соответствует реактивной квалификации марки "хч". Выход продукта составляет 66-72%. 3 табл.

Редактор М. Бандура

Составитель Г. Целищев

ТехреД;ИоВересКорректор. Малец

Заказ 5309/26

Тираж 435

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Способ резки материалов и устройство для резки | 1949 |

|

SU93484A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исследование процесса получения аммония фосфорнокислого одно- и трех- замещенного | |||

| - Отчет | |||

| Инв | |||

| .-. | |||

| № 02840020594, № гос.регистрации 01830072416 | |||

| Руководитель работ, А.Ф | |||

| Гафарова | |||

| Чимкент, KaзниигиlIpor фосфор, 1983, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1989-09-15—Публикация

1986-06-04—Подача