Изобретение относится к способам получения полииодоидатов катионных комплексов железа (II), которые обла-. дают высокой, часто анизотропной электропроводностью и могут быть использованы, например, в качестве рабочего тела датчиков температуры, давления, направления и т.д.

Целью изобретения является повышение качества продукта и; его выхода.

Выбор параметров процесса обусловлен особенностями зависимости качества и выхода продукта от различных факторов.

Так, оптимальное значение концент- . рации иодоводородной кислоты 50%. В

этом случае образуется продукт с содержанием примесей не более 0,20% с выходом 99,0% (в расчете на иодо- водородную кислоту). При снижении концентрации кислоты до 40% увеличивается разбавление реакционной смеси водой, входящей- в состав раствора иодоводородной кислоты, что приводит к понижению выхода до 98,8% за счет увеличения массы продукта, остающегося fe растворе.

Использование кислоты с концентрацией менее 40% нецелесообразно, так как выход продукта становится менее 98,7% и,кроме того, в растворе остается более 50% железа в виде иодида

31507

гфксакарбамиджелеза . (II) . При увели- чфнии концентрации кислоты выше 50% концентрация реакционной смеси рас- тфт, поэтому в дальнейшем ходе про- образуются более мелкие крис- т4ллы, адсорбирующие большее коли- ч4ство примесей (более 0,20%). Ис- п льзование иодО водородной кислоты с нцентрацией более 57% нецелесооб-

КС

рг

piГ

МИ дополнительные трудозатраты, а казно, так как для ее получения, нап- мер, насыщением азеотропной кислоты зообразным иодоводородом необходиче

ство продукта резко падает из-за

15

включения примесей в продукт (более Oj25%)9 при этой концентрации начинается массовая кристаллизация продук-.

т4.

Молярное соотношение Fe:H3j равное , является оптимальным. При этом ifpo-дукт содержит 99,80% основного вещества, а его выход составляет 99,0%. При использовании молярного соотношея ниже 1:6 в твердую фазу вьщеля-

Ш

ется смесь кристаллов комплексного карбамидсодержащего полинодоиодата железа и иодида гексакарб амиджелеза

(1 ее

вьделяется смесь кристаллов комплексI). При использовании молярного отношения выше 1:10 в твердую фазу

нс

ое

Ht

го полииодоиодата железа и иода. В

оих случаях увеличивается содержае примесей (более 0,25%).

I Огггимальная температура процесса н4 стадии барботажа 10°С. При этом потери иода не превьшают 0,5%, а ско реветь процесса кристаллизации доста- высока (длительность барботаж 20 ч), Уменьшение температуры приводит к снижению скорости кристаллиза- цЦи и увеличению длительности процес с 4. Проведение -процесса ниже не- ц« лесообразно, так как при этом дли- тфтьность процесса кристаллизации превышает 40 ч, кроме того, повьшга- вязкость реакционной смеси, что уз удшает условия роста кристаллов, повышении температуры потери ио- д4 .увеличиваются и при сост-авля ю более 1% от общей массы иода, об- р4зующегося при окислении иодоводо- рЗДной кислоты,

Оптимальная скорость барботажа 1(1) реакционной смеси. При 3toM потери иода из реакционной смес нА превышают 0,5%, а скорость процес Cik достаточно высока (длительность

O

5

0

0

5

0

5

0

5

барботажа 20 ч). При понижении скорости барботажа длительность процесса увеличивается и при скорости менее 2 см /С Л реакционной смеси превьш1а- ет 120 ч. При увеличении скорости барботажа потери иода увеличиваются и при скорости более 20 реакционной смеси превышают 1%.. ; Увеличение потерь иода при повышении температуры и увеличении скорости барботажа приводит к выделению в твердую фазу наряду с. полииодоиода- том железа иодида гексакарбамиджелеза (il), что способствует увеличению примесей в продукте (более-О,25%).

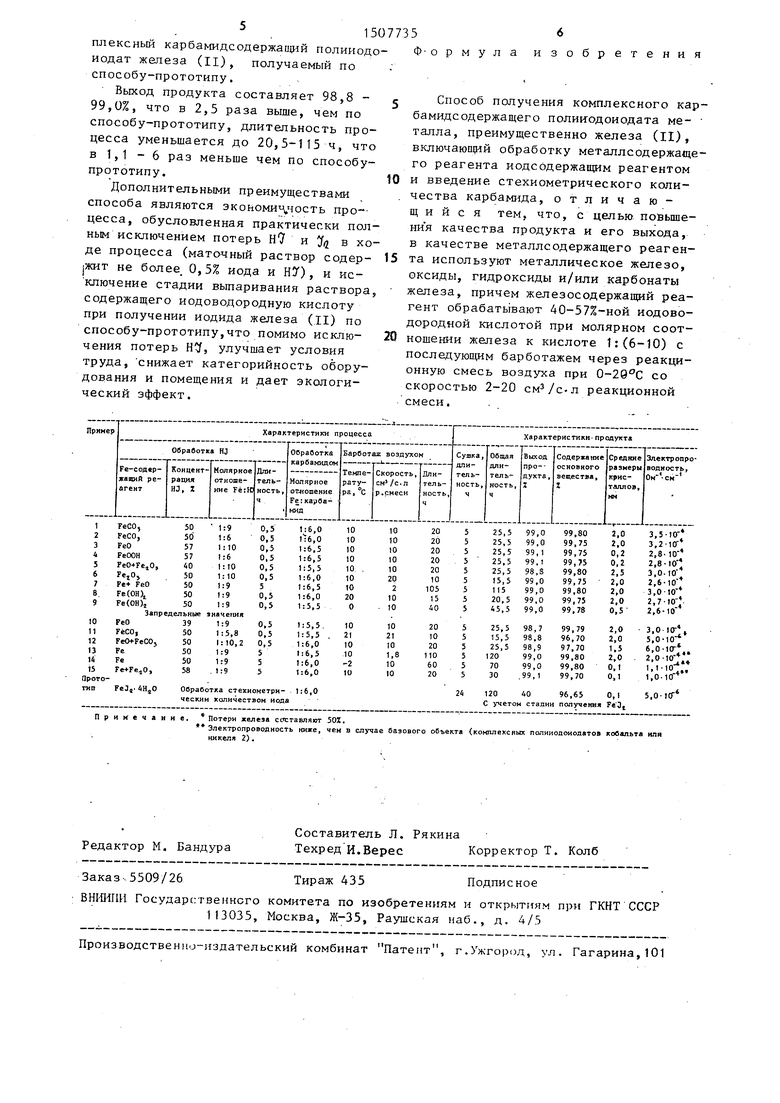

.При мер.1.0,56 г металлического железа обрабатывают 25 мл 50%- ной НУ при нагреваний до прекращения выделения газообразного водорода (5ч). Затем раствор фильтруют для удаления механических примесей, до- 3,6 г карбамида, перемешивают до полного растворения карбамида и барботируют воздух со скоростью 0,25 смз/с при в течение 20 ч. Кристаллический продукт отфильтровывают и высушивают в эксикаторе над CaClij при комнатной температуре до постоянной массы (5 ч). Выход продукта 10,95 г (99,0% в расчете на НО), содержание основного вещества Ге fcO(roie),l Уб составляет 99,80%. Индивидуальность продукта подтверждена данными химического (вычислено: Fe 3,31; Т 15,06j карбамид 21-,38; а 60,25%, найдено: Ее 3,29; Т 15,,16j карбамид 21,31; yij 60, 24% ) и рентгенофазового анализа, ИК- и КР- спектроскопически.

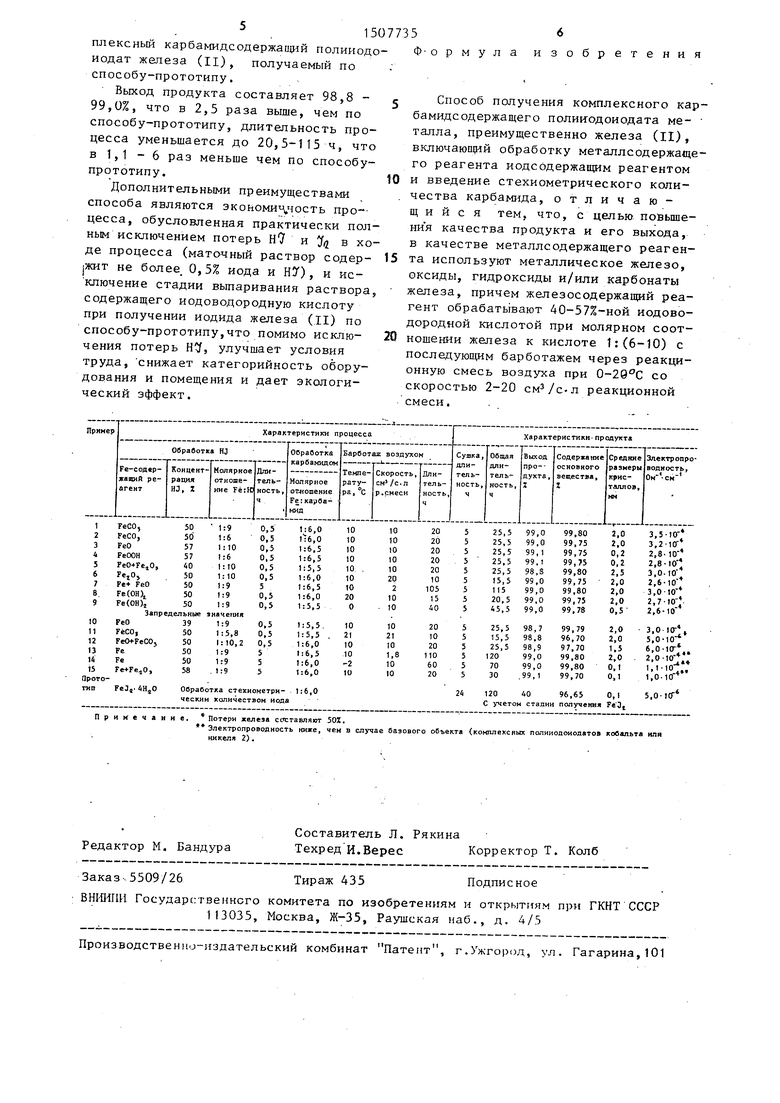

Прим ер ы 2-16 см. таблицу.

Предложенный способ позволяет получить продукт (комплексный карбамид- содержащий полииодоиодатжелеза (И)) с содержанием основного вещества 99.80%. Содержание примесей не превышает 0,20-0,23%, что в 10-20 раз меньше, чем по способу-прототипу.

Размеры кристаллов в среднем составляют 2, 0-2,5 мм, в 20-25 раз больше, чем по способу-прототипу, что повышает их эксплуатационные кaчecтвa.

Комплексный карбамидсодержапрй по- лииодоиодат железа (II), получаемый по предлагаемому способу, имеет электропроводность 2,0-10 -3,5-1 .см, что на 1-1,5 порядка выше, чем комплексный карбамидсодержаищй полииодо иодат железа (II), получаемый по способу-прототипу.

Выход продукта составляет 98,8 - 99,0%, что в 2,5 раза выше, чем по способу-прототипу, длительность процесса уменьшается до 20,5-115 ч, что в 1,1 - 6 раз меньше чем по способу- прототипу.

Дополнительными преимуществами способа являются экономи,,чость про-- цесса, обусловленная практически полным исключением потерь Н7 и (2 в ходе процесса (маточный раствор содер- |жит не более. 0,5% иода и НУ), и ис- кпючение стадии вьтаривания раствора, содержащего иодоводородную кислоту при получении иодида железа (II) по способу-прототипу,что помимо исклю- чения потерь Н, улучшает условия труда, снижает категорийность оборудования и помещения и дает экологический эффект.

Ф-ормула изобретения

Способ получения комплексного кабамиде од ержащег о поликодоиодата ме- талла, преимущественно железа (II), включающий обработку металлсодержащго реагента иодсодержащим реагентом и введение стехиометрического количества карбамида, отличающийся тем, что, с целью повьше- ни я качества продукта и его выхода, в качестве металлсодержащего реагента используют металлическое железо, оксиды, гидроксиды и/или карбонаты железа, причем железосодержащий реагент обрабатывают 40-57%-ной иодово- дородной кислотой при молярном соотношении железа к кислоте 1:(6-10) с последующим барботажем через реакционную смесь воздуха при 0-2в°С со скоростью 2-20 реакционной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения иодидов и иодатов металлов | 1988 |

|

SU1664739A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА-ДИИОДИДА ДИЕВРОПИЯ EuOI | 2012 |

|

RU2485050C1 |

| Способ очистки газа от паров иода | 1990 |

|

SU1725987A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ КОМПЛЕКСНЫХ УДОБРЕНИЙ | 2012 |

|

RU2510626C1 |

| Способ получения комплексных полииодоиодатов кобальта или никеля | 1986 |

|

SU1413054A1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 2003 |

|

RU2336263C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСА ЖЕЛЕЗА (III) С ОДНИМ АНИОНОМ САЛИЦИЛОВОЙ КИСЛОТЫ | 2006 |

|

RU2307118C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ ИЛИ СООТВЕТСТВУЮЩИХ СЛОЖНЫХ ЭФИРОВ | 1994 |

|

RU2118310C1 |

| Способ получения хлорида железа (III) | 2021 |

|

RU2765685C1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАРБОНИЛИРОВАНИЕМ МЕТАНОЛА И/ИЛИ ЕГО РЕАКЦИОННОСПОСОБНОГО ПРОИЗВОДНОГО | 1997 |

|

RU2184724C2 |

Изобретение относится к получению полииодоиодатов катионных комплексов железа (П). Цель изобретения - повышение качества продукта и его выхода. Комплексный карбамидсодержащий полииодоиодат железа (П) получают обработкой железосодержащего реагента, в качестве которого используют металлическое железо, оксиды, гидроксиды и/или карбонаты железа, 40-57%-ной иодоводородной кислотой с последующим введением стехиометрического количества карбамида и барботажем воздуха через реакционную смесь со скоростью 2-20 см3/с.л реакционной смеси при 0-20°С и молярном соотношении FE:HJ 1:(6-10). 1 табл.

Примечание. Потерн железа сстстзвляют 50Z,

Электропроводность ниже, чем в случае базового объекта (кокплексйьд полинодоиодатов кобальта или никеля 2).

| Moore M.F., Herduckson V.N., Jnotg | |||

| Chem., 1985-, | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ получения комплексных полииодоиодатов кобальта или никеля | 1986 |

|

SU1413054A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-09-15—Публикация

1988-01-13—Подача