Способ получения комплекса железа (III) с одним анионом салициловой кислоты

Изобретение относится к получению и выделению комплексов железа с салициловой кислотой и может быть использовано в различных областях промышленной и лабораторной практики, в аналитическом контроле за ходом протекания различных процессов, при стабилизации некоторых полимеров и смазочных масел, в медицине и в других областях научной и практической деятельности.

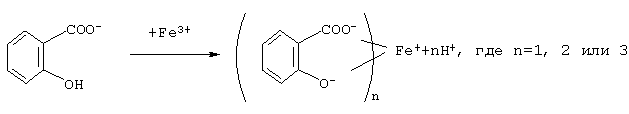

Известен способ получения салицилатных комплексов железа (III) обменным взаимодействием между водорастворимыми солями салициловой кислоты и железа (III)

(Handbook of Chemical Equilibria in Analitical Chemistry, Chichester, U.K., Ellis Horwood Limited, 1985, p.163).

(Handbook of Chemical Equilibria in Analitical Chemistry, Chichester, U.K., Ellis Horwood Limited, 1985, p.163).

Недостатком данного способа является то, что получаемые комплексы загрязнены анионами исходной соли железа и катионами взятой соли салициловой кислоты, а, следовательно, требуют соответствующей очистки. К тому же исходные соли не являются природными соединениями и требуют соответствующего предварительного получения, выделения и очистки, что не такое уж простое дело.

Наиболее близким к заявляемому является способ получения основного ацетата железа (III) (положительное решение по заявке №2004108558/04, опубл.09.08.05), в соответствии с которым порошкообразное железо индивидуально или же совместно с прилегающей к корпусу реактора железной обечайкой вводят в интенсивный контакт с уксусной кислотой в отсутствие или же в присутствии стимулирующей добавки уксусного ангидрида в условиях интенсивного барботажа воздуха при 17-25°С до накопления продукта с содержанием основного ацетата железа (III) в количестве 2,70-3,51 моль/кг с последующим прекращением перемешивания и барботажа газа, отделением суспензии реакционной смеси от осевших на дно тяжелых частиц непрореагировавшего железа, фильтрованием основного ацетата железа (III) и возвратом фильтрата в реактор на загрузку для повторного процесса.

Недостатками этого способа являются:

1. Уксусная кислота низкомолекулярная жирная, способная индивидуально составить жидкую фазу загрузки с концентрацией кислоты ˜16 моль/кг. Салициловая кислота ароматическая, замещенная в о-положении, при комнатной температуре твердая, заметно более высокомолекулярная. Самостоятельно составить жидкую фазу системы при комнатных и близких к ним температурах она не может. Нужен дополнительный растворитель, который индифферентным в отношении проводимого процесса бывает редко. К тому же растворимость салициловой кислоты во многих растворителях невелика (2-4 моль/кг следует считать хорошей растворимостью). Следовательно, близкие к средам уксусной кислоты концентрации салициловой кислоты ни при каких условиях создать невозможно.

2. При проведении процесса с салициловой кислотой неизбежно придется оценивать роль дополнительного растворителя, причем не только на скорость протекания и длительность процесса, но и на состав получаемых продуктов. В частности, в уксусной кислоте возможно образование солей железа (II) и железа (III) (основной и нормальной). С салициловой кислотой катион железа (III) образует комплексы с числом анионов кислоты от 1 до 3. Не все просто и в отношении соединений железа (II). Иными словами, замена природы кислоты приводит к иной природе продуктов превращения, что не может не отразиться на характеристиках проводимого процесса и не может быть предсказано и учтено заблаговременно.

3. В анализируемом в качестве прототипа процессе стимулирующей добавкой является уксусный ангидрид, известный как довольно эффективное водоотнимающее средство. При переходе к системе с салициловой кислотой использовать такую стимулирующую добавку нет никакого смысла. Во-первых, образующаяся из нее уксусная кислота составит определенную конкуренцию салициловой кислоте, что потребует дополнительных разделения и очистки продуктов превращения. К тому же совсем не очевидно, что в системах с салициловой кислотой нужно такое же глубокое обезвоживание, как в системах с уксусной кислотой, и нужно ли вообще.

4. Для облегчения выделения продукта путем фильтрования в анализируемой системе с уксусной кислотой содержание соли продукта доводят до 2,70-3,51 моль/кг. В системах с салициловой кислотой накапливать такие количества продукта невозможно из-за нехватки кислоты-реагента для этих целей. Поэтому реакционные смеси будут содержать гораздо меньшие количества продукта. Причем совсем не очевидно, что основная часть такого продукта будет находиться в твердой фазе, которую легко можно отфильтровать.

Задачей предлагаемого решения является подобрать такие растворитель, стимулирующую добавку и условия проведения окисления железа в присутствии кислорода воздуха и растворенной салициловой кислоты, в которых бы последняя практически количественно расходовалась на образование комплекса железа (III) с одним анионом кислоты.

Поставленная задача достигается тем, что в качестве жидкой фазы загрузки используют раствор салициловой кислоты и молекулярного йода или иодида калия в бутилацетате или н-бутиловом спирте с концентрацией 1,8-1,9 моль/кг и 0,04-0,08 моль/кг соответственно, железо берут в виде чугунной или стальной обечайки, вала и лопасти механической мешалки, а также перемещаемых мешалкой порошка восстановленного железа, фракций битого чугуна или поломанной стальной стружки, чугунных или стальных опилок, а сам процесс ведут при перемешивании высокооборотной механической мешалкой и барботаже воздуха с расходом 2,5-5,7 л/(мин·кг загрузки жидкой фазы) при самопроизвольном разогреве реакционной смеси до 70-80°С до накопления соединений железа в реакционной смеси-суспензии 1,72-1,85 моль/кг, после чего перемешивание и барботаж прекращают, суспензию реакционной смеси отделяют от непрореагировавшего мелкодисперсного железа и (или) его сплава(ов) и направляют на горячее фильтрование, где очищают от примесей углерода из прореагировавших сплавов железа, фильтрат подогревают до устранения выпавшей твердой фазы, после чего дают возможность медленно остыть до комнатной температуры, выпавший в твердую фазу продукт фильтруют и направляют на сушку или перекристаллизацию, а фильтрат (раствор в основном соединений железа (III) с примесями соединений железа (II)) направляют на загрузку повторного процесса.

При этом отфильтрованный при горячем фильтровании осадок накапливают, а затем отделяют целевой продукт от мелкодисперсного углерода в процессе перекристаллизации.

Характеристика используемого сырья

Железо восстановленное по ТУ 6-09-2227-72;

Сталь 45 по ГОСТ 1050-74;

Чугун серый марки СЧ 15-32 по ГОСТ 1412-70;

Салициловая кислота по ГОСТ 5844-51;

Йод кристаллический по ГОСТ 4159-65;

Иодид калия по ГОСТ 4232-65;

Бутилацетат по МРТУ 6-09-5743-68;

н-Бутиловый спирт по ГОСТ 6006-51.

Проведение процесса заявляемым способом следующее. В реактор с железной (стальной) или чугунной обечайкой по всей высоте, снабженной высокооборотной механической мешалкой, обратным холодильником-конденсатором и системой подвода воздуха на барботаж, загружают расчетные количества предварительно приготовленного раствора салициловой кислоты и йодсодержащей стимулирующей добавки в бутилацетате или н-бутиловом спирте. Образование указанного раствора возможно и непосредственно в реакторе, для чего растворитель, твердые кислоту, йод или иодид калия дозируют отдельно, включают механическое перемешивание и проводят растворение твердых компонентов при комнатной температуре. После того как жидкая фаза введена в реактор или получена непосредственно в нем, проводят загрузку железного порошка или же фракций битого чугуна и (или) поломанной стальной стружки либо вообще опилок или смесей в любом соотношении. Количество такого восстановителя выбирают исходя из мощности используемой мешалки. В отношении стехиометрии оно, естественно, избыточно. Важно, чтобы развиваемая таким перемещаемым восстановителем поверхность была бы как можно большей. А для защиты корпуса реактора от ударов перемещаемых мешалкой тяжелых частиц как раз и служит стальная или чугунная обечайка с нижним приставным днищем.

После завершения загрузки реагентов и растворителя включают механическое перемешивание и подают ток воздуха на барботаж. Стабилизируют расход воздуха на заданном уровне и следят за изменением температуры в зоне реакции. Через некоторое время после подачи воздуха она начинает расти, сначала автоускоренно, затем скорость роста замедляется, температура достигает максимума и начинает падать.

Как только начинается заметный рост температуры, отбирают пробу реакционной смеси, в которой анализируют содержание соединений железа (II) и (III). В дальнейшем отбор проб продолжают и фиксируют момент, когда количество соединений железа в реакционной смеси (в молях или моль/кг) приблизится к начальному содержанию кислоты. В этот момент перемешивание и барботаж воздуха прекращают, реакционную смесь отделяют от непрореагировавшего железа и (или) его сплавов, подвергают горячему фильтрованию, фильтрат подогревают до перехода выпавшей твердой фазы в раствор, после чего дают возможность полученному раствору медленно остыть до комнатной температуры. Выпавший продукт отфильтровывают и направляют на сушку или перекристаллизацию, а фильтрат возвращают на загрузку повторного процесса.

Пример 1

В реактор, состоящий из стеклянного корпуса с кольцевой крышкой, в который помещена выступающая вверху стальная обечайка высотой 173 мм и внутренним диаметром 53 мм, закрываемая автономной крышкой с сальниковой коробкой для высокооборотной (1560 об/мин) механической мешалки лопастного типа и гнездами для обратного холодильника-конденсатора и пробоотборника, а также с загрузочным люком, а снизу приставленным стальным днищем с подпятником для свободного конца вала механической мешалки (материал вала и лопасти сталь 45, толщина лопасти 3,2 мм), вводят 150 г предварительно приготовленного раствора салициловой кислоты в бутилацетате с концентрацией 1,8 моль/кг и содержащего 0,006 молей молекулярного йода в качестве стимулирующей добавки. Включают механическое перемешивание и загружают 25,3 г порошка восстановленного железа. Подают ток воздуха на барботаж с расходом 5,11 л/(мин·кг жидкой фазы загрузки) и этот момент принимают за начало процесса. Наблюдают за изменением температуры в зоне реакции. Как только она начинает расти, а в данном случае это происходит через 10 мин после начала барботажа воздуха, отбирают пробу реакционной смеси без прекращения перемешивания и сразу же анализируют на содержание в ней соединений железа (II) и железа (III). Оно оказалось равным 0,21 и 0,16 моль/кг соответственно. Отобранные пробы на 20, 40, 60, 80, 100, 140 и 180 мин дали результаты 0,31 и 0,25; 0,29 и 0,73; 0,33 и 0,90; 0,10 и 1,11; 0,05 и 1,40; ˜0,01 и 1,70 моль/кг. При этом температура реакционной смеси прошла через максимум 74°С, приходящийся на 83 мин протекания процесса.

На 185 мин барботаж воздуха и перемешивание механической мешалкой прекращают. В этот момент содержание соединений железа (III) как целевого продукта составило 1,72 моль/кг. Часть этого продукта находится в твердой фазе, что характеризует конечную реакционную смесь как суспензию. К днищу стеклянного корпуса реактора, предварительно отсоединенного от обратного холодильника-конденсатора и системы подвода воздуха на барботаж и снятого со своего рабочего места на каркасной раме, приставляют магнит для удерживания частиц непрореагировавшего порошка железа и аккуратно сливают реакционную смесь на фильтр установки для горячего фильтрования, где отделяют находящийся в твердой фазе продукт с примесями углерода из прореагировавшей в процессе стали обечайки, мешалки и ее вала в зоне соприкосновения с перемешиваемой реакционной смесью. Полученный фильтрат с выпавшей при проведении операции горячего фильтрования твердой фазой несколько подогревают до полного растворения твердой фазы и оставляют на медленное остывание до комнатной температуры в течение 12 часов. Это необходимо для облегчения отделения выпавшей твердой фазы путем фильтрования и уменьшения степени захвата такой твердой фазой жидкой фазы. Полученный осадок продукта сушат или же сразу направляют на дополнительную перекристаллизацию. На перекристаллизацию направляют и осадок после горячего фильтрования. Если его мало, то производят предварительное накапливание из нескольких опытов. Фильтрат последнего фильтрования подвергают анализу на остаточное содержание соединений железа (II и III) и салициловой кислоты и направляют на загрузку повторного процесса. Иногда его перед этим объединяют с аналогичным фильтратом другого опыта.

Пример 2

Реактор и его элементы аналогичны описанным в примере 1. Раствор-жидкую фазу готовят непосредственно в реакторе. Для этого в него загружают 108,41 г н-бутилового спирта, 38,54 г салициловой кислоты и 3,05 г твердого кристаллического йода. Включают механическое перемешивание и через 24 мин получают раствор с концентрацией салициловой кислоты и йода соответственно 1,86 и 0,08 моль/кг. Через загрузочный люк в крышке стальной обечайки без прекращения перемешивания вводят 14 г фракции битого чугуна и 11 г фракции ломанной стальной стружки с линейными размерами частиц 4 мм и меньше. Подают ток воздуха, и этот момент принимают за начало эксперимента. Стабилизируют расход воздуха на уровне 2,5 л/(мин·кг жидкой фазы) и через 25 мин отбирают пробу реакционной смеси. Температура реакционной смеси в этот момент была 28°С. Анализ пробы реакционной смеси показал наличие в ней 0,16 моль/кг соединений железа (II) и 0,06 моль/кг соединений железа (III). Отобранные пробы на 60й, 100й, 150й, 200й мин показали содержание железа (II) и железа (III) соответственно 0,31 и 0,18; 0,33 и 0,48; 0,20 и 1,21; 0,15 и 1,60 моль/кг. Продолжают перемешивание еще 20 мин и получают содержание солей железа в реакционной смеси 1,78 моль/кг. Далее выполняют все операции по выделению твердого продукта и подготовке его к перекристаллизации аналогично описанному в примере 1.

Пример 3

Реактор и его элементы, а также масса загрузки жидкой фазы аналогичны описанным в примере 1. Обечайка чугунная, толщина стенки 5 мм. Жидкую фазу составляют 82 г фильтрата примера №2, 29,8 г н-бутилового спирта, 37,9 г салициловой кислоты и 0,3 г кристаллического йода. Концентрация кислоты в жидкой фазе 1,91 моль/кг, соединений железа (II и III) 0,11 моль/кг, йода 0,040 моль/кг. После приготовления этой жидкой фазы за счет растворения твердых веществ (в течение 28 мин перемешивания в реакторе при комнатной температуре) вводят без прекращения перемешивания 25,7 г чугунных опилок. Подают ток воздуха на барботаж, стабилизируют расход на уровне 4,3 л/(мин·кг жидкой фазы) и осуществляют контроль за ростом температуры и накоплением соединений железа (II) и (III) по ходу процесса. Максимальная температура достигнута на 100 мин и составила 80°С. К 180 мин процесс практически завершился: содержание соединений железа (III) достигло 1,85 моль/кг. Дальнейшая переработка реакционной смеси аналогична описанной в примере 1.

Пример 4

Реактор и его элементы аналогичны описанным в примере 1. Жидкая фаза представлена раствором салициловой кислоты и иодида калия в н-бутиловом спирте с концентрациями 1,94 и 0,08 моль/кг. Масса загруженной жидкой фазы 150 г. Обечайка стальная. Перемещаемый механической мешалкой металл представлен 25,2 г порошка восстановленного железа. Расход воздуха на барботаж 5,7 л/мин·кг жидкой фазы загрузки. Содержание солей железа (II) и (III) во времени менялось следующим образом (τпробы, мин, моль/кг соединений Fe2+ и моль/кг соединений Fe3+): 40, 0,15, 0,14; 100, 0,14, 0,32; 150, 0,12, 0,75; 200, 0,09 1,05; 300, 0,08, 1,37; 400, 0,07, 1,72. Прекращение процесса и переработка реакционной смеси аналогичны описанным в примере 1.

Отфильтрованные осадки при горячем фильтровании примеров 2-4 объединены и направлены на очистку от углерода из сплавов железа при перекристаллизации.

Положительный эффект предлагаемого решения состоит в следующем:

1. Целевой продукт получают непосредственно из металла или его сплава и кислоты в присутствии кислорода воздуха и стимулирующей добавки, что гораздо выгоднее, чем из солей металла в соответствующей степени окисления и кислоты, которые нужно дополнительно получать из того же металла и той же кислоты. При этом в качестве металла можно использовать измельченные отходы иных производств.

2. Целевой продукт отделяется простым фильтрованием и легко очищается от углерода сплавов железа при перекристаллизации.

3. Способ не требует подвода внешнего тепла. Наоборот, при повышенных загрузках требуется отвод реакционного тепла, которое можно утилизировать.

4. Оставшаяся после отделения продукта реакционная смесь не требует разделения и утилизации компонентов. Она целиком может быть возвращена на загрузку повторного процесса.

5. Предлагаемый способ довольно простой в исполнении, проводится при близких к комнатной температурах и без ограничений свободного выхода в атмосферу. Довольно простое и аппаратурное оформление процесса. В частности, реактор, вал и лопасть механической мешалки могут быть выполнены из доступных сталей. Корпус может быть надежно защищен обечайкой и приставным днищем. А вал и лопасть мешалки по мере износа за счет расходования металла в процессе периодически просто заменять.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСА ЖЕЛЕЗА (III) С ТРЕМЯ АНИОНАМИ САЛИЦИЛОВОЙ КИСЛОТЫ | 2006 |

|

RU2304575C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) | 2005 |

|

RU2291856C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУМАРАТА ЖЕЛЕЗА (II) | 2008 |

|

RU2373217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛАТА ЖЕЛЕЗА (II) | 2007 |

|

RU2357950C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОГО ФТАЛАТА ЖЕЛЕЗА (III) | 2007 |

|

RU2373186C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2007 |

|

RU2412153C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСАЛАТА ЖЕЛЕЗА (II) | 2008 |

|

RU2376277C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2006 |

|

RU2326107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (II) В ВОДНОЙ СРЕДЕ | 2005 |

|

RU2292330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА ЖЕЛЕЗА (III) | 2005 |

|

RU2291855C1 |

Изобретение относится к технологии получения комплексов железа и салициловой кислоты, которые применяются в различных областях техники и медицине. Комплекс железа (III) с одним анионом салициловой кислоты получают путем взаимодействия металла с кислотой с использованием кислорода воздуха в качестве окислителя. Жидкой фазой является раствор салициловой кислоты и молекулярного йода или иодида калия в бутилацетате или н-бутиловом спирте. Железо берут в виде стальной или чугунной обечайки, вала и лопасти механической мешалки, а также перемещаемых мешалкой порошка восстановленного железа, фракций битого чугуна или ломаной стальной стружки, чугунных или стальных опилок. Процесс ведут при перемешивании высокооборотной механической мешалкой и барботаже воздуха с самопроизвольным разогревом реакционной смеси до 70-80°С до накопления соединений железа в реакционной смеси-суспензии 1,72-1,85 моль/кг, после чего перемешивание и барботаж прекращают. Суспензию реакционной смеси отделяют от непрореагировавшего мелкодисперсного железа и/или его сплава(ов) и направляют на горячее фильтрование, где очищают от примесей углерода. Фильтрат подогревают до устранения выпавшей твердой фазы, затем медленно остужают до комнатной температуры Выпавший в твердую фазу продукт фильтруют и направляют на сушку или перекристаллизацию, а фильтрат отправляют на повторную загрузку. Технический результат - усовершенствование технологии при использовании доступного сырья и получение высокого выхода конечного продукта. 1 з.п. ф-лы.

| RU 2004108558 А, 20.09.2005 (бюлл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Цифровой фазометр | 1984 |

|

SU1205057A1 |

| Способ правки аксиальных проволоч-НыХ ВыВОдОВ РАдиОдЕТАлЕй | 1978 |

|

SU795657A1 |

Авторы

Даты

2007-09-27—Публикация

2006-01-26—Подача