Изобретение относится к черной металлургии, а именно к переработке шлаковых расплавов.

Целью изобретения является интенсификация теплообмена, увеличение конечной температуры нагретого воздуха, повышение эффективности использования теплоты шлака и нагретого воздуха.

Охлаждение шлака и нагревание воздуха производится в две стадии: первая стадия - шлак охлаждается до 900-1000°С, вторая стадия - шлак охлаждается до 60-70 С, а воздух нагревается до 250-300 С. Двухстадий- ное охлаждение измельченного шлака и нагревание воздуха в слоевом теплообменнике транспортера осуществляется за счет того, что последний разделен перегородкой на две части, первая из которых расположена под валками, причем эта часть в 3,0 - 3,5 раза меньше второй масти транспортера теплообменника.

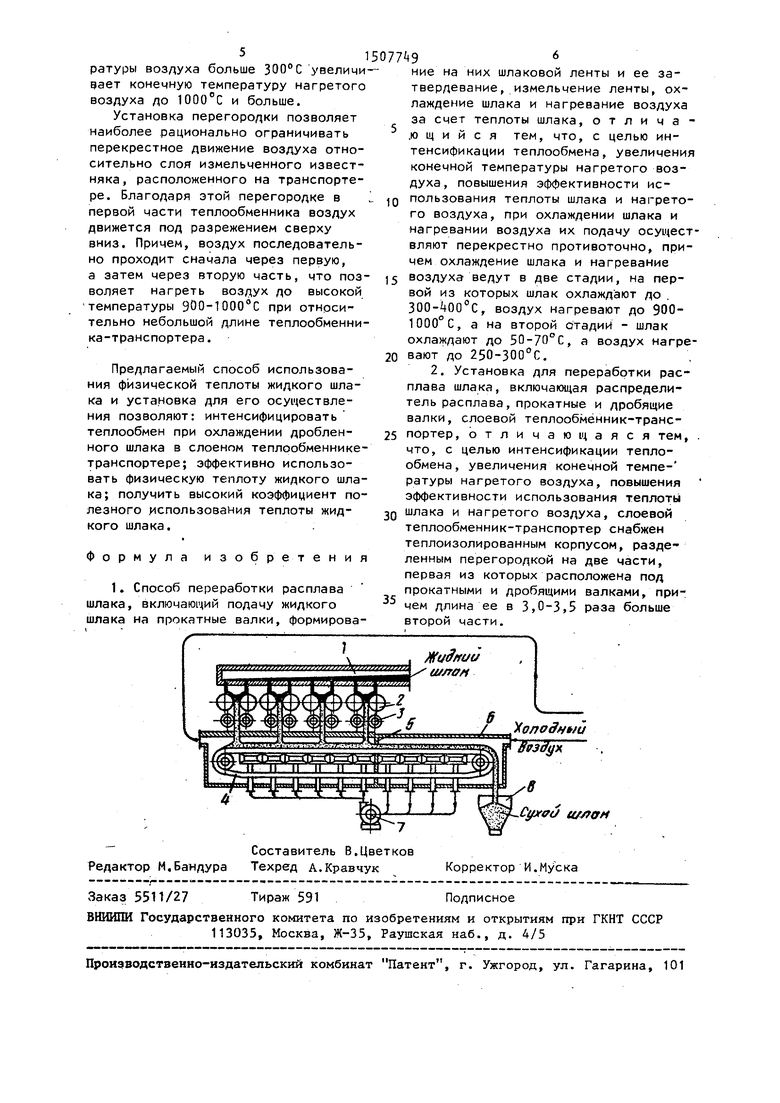

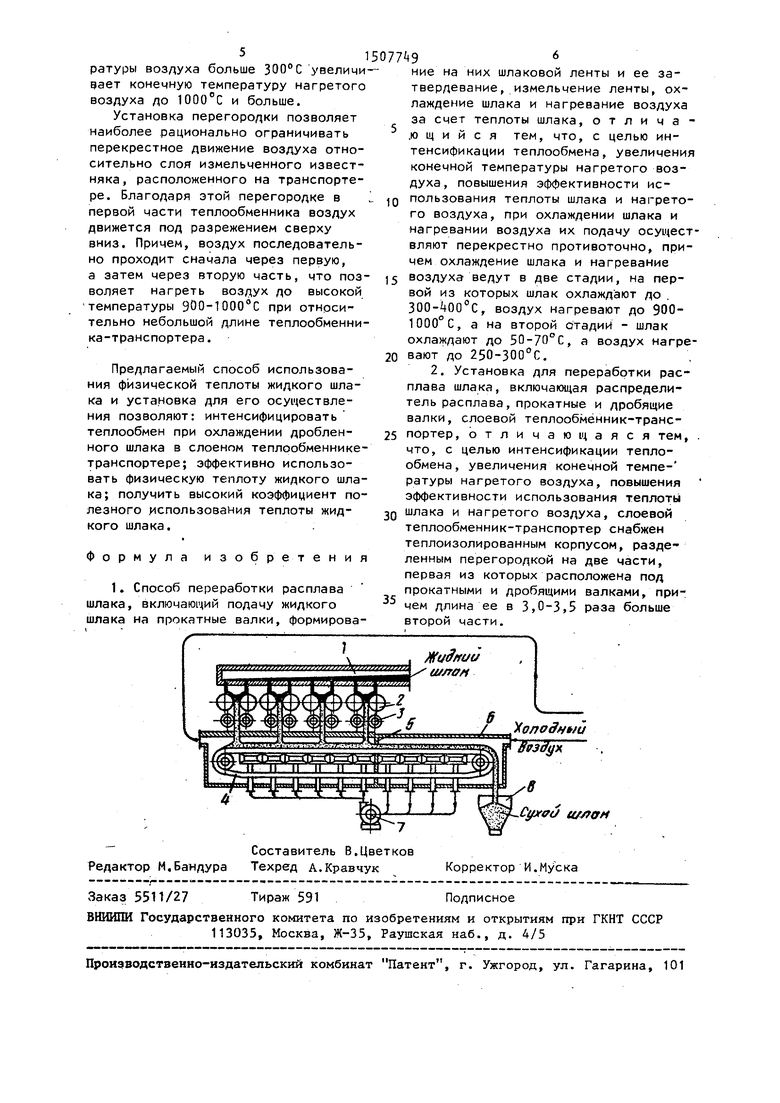

На чертеже представлена принципиальная схема установки.

Установка содержит трубчатый рас-( пределитель 1, под которым располоел

о

жены прокатные валки 2, дробящие валки 3 и слоевой теплообменник- транспортер 1, разделенный на две части перегородкой 5, заключенный в теплоизолированный корпус 6. К теплообменнику присоединен высоконапорный вентилятор 7. Под теплообменником расположен шлаковый бункер 8,

Установка работает следующим образом.

Жидкий доменный шлак течет по трубчатому распределителю 1 и через раздающие летки поступает на прокатные валки 2 с температурой ЙОО°С, где он формируется в тонкую ленту толщиной 2-3 мм, затвердевает благодаря контактному теплообмену с холодной пoвepxнocJbю валков. Затем лента дробится и измельченный твердый шлак, имеющий температуру 1150 С, ссыпается на движущуюся ленту слоевого теплообменника-транЬпортера . Холодный воздух за счет разрежения, создаваемого высоконапорным,вентилятором 7, всасывается во вторую часть слоевого теплообменника-транспортера и движется сначала противоточно относительно направления движения измельченного шлака, а затем перекрестно относительно слоя шлака ; (вторая стадия). При теплообмене I между воздухом и шлаком последний охлаждается до 50-70°С, а воздух I нагревается до 250-300 С. Затем иа- I гретый воздух высоконапорным вентилятором нагнетается в первую часть теплообменника-тpai cпopтepa . Здесь воздух движется перекрестно-противо- точно относительно направления движения слоя шлака. За счет интенсивного теплообмена между воздухом и шлаком последний охлаждается с 1150 С до 300-400°С, а воздух нагревается до конечной температуры 900-1000°С.

При температуре воздуха менее 900°С процесс декарбонизации протекает не полностью и часть известняка

15077 9

измельченного шлака, перемещающегося

вместе.с лентой транспортера.

Возможно снижение температуры шла- , ка на первой стадии ниже , но в этом случае теплообмен протекает менее интенсивно, что приводит к значительному увеличению-длины тепло- обменника и снижению конечной температуры воздуха ниже 900°С.

Увеличение температуры шлака выше 400°С вызывает повышение

10

15

20

конечной

температуры воздуха больше 1000°С, снижает интенсивность теплообмена на второй стадии и увеличивает конечную температуру охлажденного шлака. На второй стадии воздух движется сверху вниз (перекрестно) относительно слоя шлака, т.е. перекрестное движение воздуха на второй стадии изменяется противоположно относительно пер вой стадии. Так как верхние слои шлака имеют более высокую температуру, чем нижние, то разность темпе- 25 ратур между воздухом и шлаком будет максимальной, что интенсифицирует теплообмен. Воздух, прошедший через слой шлака, движется противоточно относительно слоя шлака, перемещающегося вместе с лентой. Такое движение воздуха позволит получить высокую равномерность температуры охлажденного шлака и снижает его конечную температуру до 50-70 0, т,е. обеспе30

35

40

чивает минимальные потери теплоты с охлажденным шлаком при относительно небольшой длине теплообменника-транспортера .

Перекрестное движение воздуха относительно слоя шлака на первой стадии снизу вверх, а на второй стадии сверху вниз позволяет в первом случае охладить ленту транспортера, а во втором случае интенсифицировать -с теплообмен и получить охлажденный шлак с равномерной температурой по его толщине.

Во второй стадии воздух нагревается до 250-300 С. При нагреве возУвеличение температуры шлака выше 400°С вызывает повышение

5

0

конечной

температуры воздуха больше 1000°С, снижает интенсивность теплообмена на второй стадии и увеличивает конечную температуру охлажденного шлака. На второй стадии воздух движется сверху вниз (перекрестно) относительно слоя шлака, т.е. перекрестное движение воздуха на второй стадии изменяется противоположно относительно пер вой стадии. Так как верхние слои шлака имеют более высокую температуру, чем нижние, то разность темпе- 5 ратур между воздухом и шлаком будет максимальной, что интенсифицирует теплообмен. Воздух, прошедший через слой шлака, движется противоточно относительно слоя шлака, перемещающегося вместе с лентой. Такое движение воздуха позволит получить высокую равномерность температуры охлажденного шлака и снижает его конечную температуру до 50-70 0, т,е. обеспе0

чивает минимальные потери теплоты с охлажденным шлаком при относительно небольшой длине теплообменника-транспортера .

Перекрестное движение воздуха относительно слоя шлака на первой стадии снизу вверх, а на второй стадии сверху вниз позволяет в первом случае охладить ленту транспортера, а во втором случае интенсифицировать теплообмен и получить охлажденный шлак с равномерной температурой по его толщине.

Во второй стадии воздух нагревается до 250-300 С. При нагреве воз

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ использования физической теплоты жидкого доменного шлака | 1986 |

|

SU1520032A1 |

| СПОСОБ ДВУХСТАДИЙНОГО СЖИГАНИЯ ТОПЛИВА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324110C2 |

| ВОЗДУХОНАГРЕВАТЕЛЬНАЯ УСТАНОВКА | 2019 |

|

RU2716961C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО ГИПСА | 2001 |

|

RU2214374C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО ИСХОДНОГО МАТЕРИАЛА В ГАЗ ПУТЕМ ГАЗИФИКАЦИИ | 2011 |

|

RU2555884C2 |

| Способ переработки шлакового расплава | 1982 |

|

SU1052483A1 |

| ЭКСТРАКТОР/ОХЛАДИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2319092C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА И СИСТЕМА РЕКУПЕРАТИВНОГО НАГРЕВА ТЕХНОЛОГИЧЕСКОГО ВОЗДУХА | 2006 |

|

RU2317308C2 |

| Способ получения шлаковой пемзы и установка для его осуществления | 1986 |

|

SU1377254A1 |

| УСТРОЙСТВО И СПОСОБ РИФОРМИНГА | 2008 |

|

RU2465955C2 |

Изобретение относится к черной металлургии. Цель изобретения - интенсификация теплообмена, увеличение конечной температуры нагретого воздуха, повышение эффективности использования теплоты жидкого шлака. Охлаждение измельченного шлака и нагревание воздуха осуществляют при перекрестно-противоточном принудительном движении воздуха относительно слоя шлака, расположенного на транспортере, в две стадии: первая стадия - шлак охлаждается до 300-400°С, вторая стадия - шлак охлаждается до 50-70°С, а воздух нагревается до 250-300°С. Двухстадийное охлаждение шлака и нагревание воздуха осуществляют в слоевом теплообменнике-транспортере. Он снабжен корпусом, разделенным перегородкой на две части, первая из которых расположена под прокатными и дробящими валками и имеет длину в 3,0-3,5 раза больше второй части теплообменника. 2 с.п.ф-лы, 1 ил.

разлагается. В случае, если темпера- духа до температуры менее 250 С уве- тура превышает , происходит личивается расход воздуха и снижает пережег извести.

Высокотемпературный нагрев воздуха, достигается за счет интенсификации теплообмена путем увеличения разности температур между охяаждае- .мым шлаком и нагреваемым воздухом, а также перекрестно-противоточного движения воздуха oтнocиfeльнo слоя

ся конечная температура воздуха меньше 900 С. В случае, если температура воздуха будет больше , то прочность металла, например стали марки Ст.З, из которого изготовлен вентилятор, снижается, что может привести к его деформации и поломке. Кроме того, повышение темпе / f f / - f i. . AW7V7/tf

CyifotJ u//fon

| Циклонная печь для термохимической переработки минерального сырья | 1979 |

|

SU792055A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Установка для переработки доменного шлакового расплава | 1985 |

|

SU1328323A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-09-15—Публикация

1987-09-09—Подача