ел to

4& 00 СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для переработки доменного шлакового расплава | 1980 |

|

SU906959A1 |

| Способ использования физической теплоты жидкого доменного шлака | 1986 |

|

SU1520032A1 |

| Установка для переработки доменного шлакового расплава | 1985 |

|

SU1328323A1 |

| Установка для переработки шлаковых расплавов | 1989 |

|

SU1675249A1 |

| Установка для переработки шлакового расплава | 1985 |

|

SU1528755A1 |

| Установка для переработки расплава шлака с утилизацией тепла | 1985 |

|

SU1270137A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ДОМЕННОГО ШЛАКОВОГО РАСПЛАВА | 1999 |

|

RU2169714C2 |

| Установка для переработки доменного шлакового расплава | 1987 |

|

SU1435560A1 |

| Плазменная шахтная печь для переработки радиоактивных отходов низкого и среднего уровня активности | 1990 |

|

SU1810391A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ЖИДКИХ ШЛАКОВ | 2012 |

|

RU2497764C1 |

1. СПОСОБ ПЕРЕРАБОТКИ ШЛАКОВОГО РАСПЛАВА, включающий его кристаллизацию путем подачи на движущиеся охлаждаемые поверхности, конвективное охлаждение полученной шлаковой твердой ленты до 200-250°С охлаждающим агентом и дальнейшее измельчение шлака до получения готовог го продукта, отличающийся тем, что, с целью повышения коэффициента использования тепла, снижения капитальных затрат и повьпиения качества готового продукта, перед конвективным охлаждением шлаковой ленты производят предварительное охлаждение ее до 700-750 С путем , радиационного тепйообмена. . /7ffft

lUeffcf/A /7ecfffe

Изобретение относится к способам переработки шлаковых расплавов и может быть использовано в химической промышленности в производстве желтого фосфора, а также в металлур- . гической промышленности в производстве чугуна, стали и т-.д.

Известен способ переработки шлакового расплава, заключающийся в его распыле и охлаждении в воздушном потоке. Охлажденный шлак используется в качестве гравия, а нагретый до ЭОО-ЮОО С воздух генерирует пар в паровом котле-утилизаторе Cl 3.

В указанном способе процесс грануляции (кристаллизации ) шлака осуществляется в воздушном потоке с невысокой интенсивностью, следстви-: |ем чего является низкое качество гранулята, а также большое количество образовавшегося шлакового песка и шлаковой ваты, что затрудняет использование горячего воздуха в качестве агента в котлах-утилизатоPptx. Кроме того, гранулированный шлак является наиболее малоценным продуктом шлаковой переработки, в 3-4 раза уступающий стоимости литого шлакового щебня.

Наиболее близким к изобретению является способ, осуществляемый в установке для переработки доменного шлакового расплава, включающий кристаллизацию шлакового расплава путем подачи его на движущиеся охлаждаемые поверхности (валки-кристаллизаторы ) с последующим конвективным охлаждением полученной шлаковой твердой ленты до 200-250 с охлаждающим агентом, направляемым на выработку параэнергетических параметров с дальнейшим измельчением шлака до получения готового продукта. Твердая лента шлака охлаждается увлажненным воздухом, подаваемзЕлм через сопла установленные под валками-кристаллизаторами. Горячий воздух направляется- в конвективный теплообменник (котел ) где генерирует пар энергетических параметров С2 3.

CkiHOBHbiM недостатком указанного способа является неэффективная ор3. Способ по ПП.1 и 2, о и чающийся тем, что, с целью равномерного охлаждения твердой шла-« ковой ленты, при радиационном теплообмене охлаждающий агент подают в направлении, противоположном движению шлаковой ленты.

ганизация процесса охлаждения твердого шлака. Использование для охлаждения шлаков Промежуточного теплоносителя (воздуха практически исключает участие в .теплопереносе радиационного теплообмена, следстви ем.чего является низкий коэффициент теплопередачи/Это, а также необ- , ходимость использования для охлаждения большого количества воздуха, при0водит к высоким потерям тепла 6 окружающую среду (коэффициент использования тепла шлака не превышает 60-70% ) и к большим размерам теплоутилизационного оборудова1ния.

5

Другим недостатком этого способа является низкое -качество получаемого мате1)иала из-за низкой твердости грану, вызванное нёравномериостью процесса охлаждения шлаковой ленты.

0

Цель изобретения -, повышение коэффициента использования тепла, снижение капитальных затрат и повы(цение качества готового продукта.

Поставленная цель достигается тем,

1 что согласно способу переработки шлакового расплайа/ включающему его кристаллизацию путем подачи на движущиеся охлаждаемые поверхности, конвективное охлаждение полученной шлакогвой твердой лейты дО 200-250С

0 охлаждающим.агентом и дальнейшее измельчение шлака До получения готового продуктаг перед конвективным охлаждением шлаковой ленты производят

5 предварительное охлаадение ее до 700-750°С Путем радиационного теплообмена.

Кроме того, с целью поверхностной закалки шлаковой ленты, обес печивающей ее прочность, радиационный

0 ;теплообмен осуществляют со скоростью в. секунду.

С целью равномерного охлаждения твердой шлаковой ленты при радиационном теплообмене охлаждающий агент

5 подают в направлении, противоположном движению ишаковой ленты.

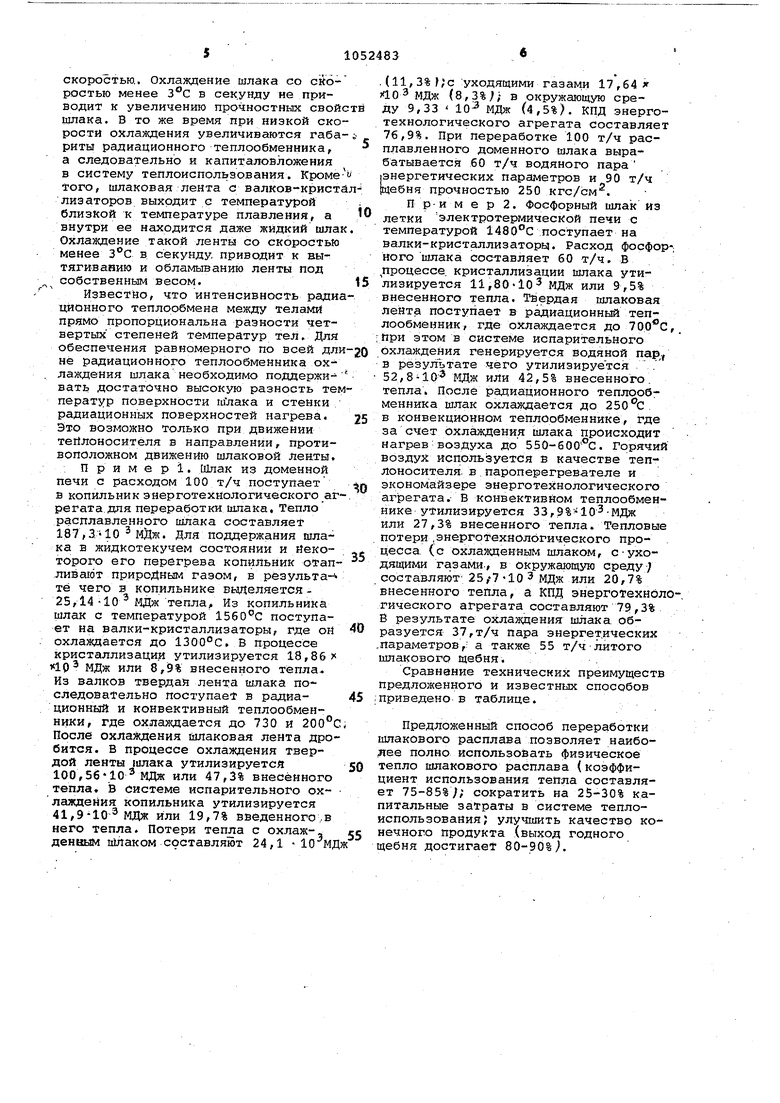

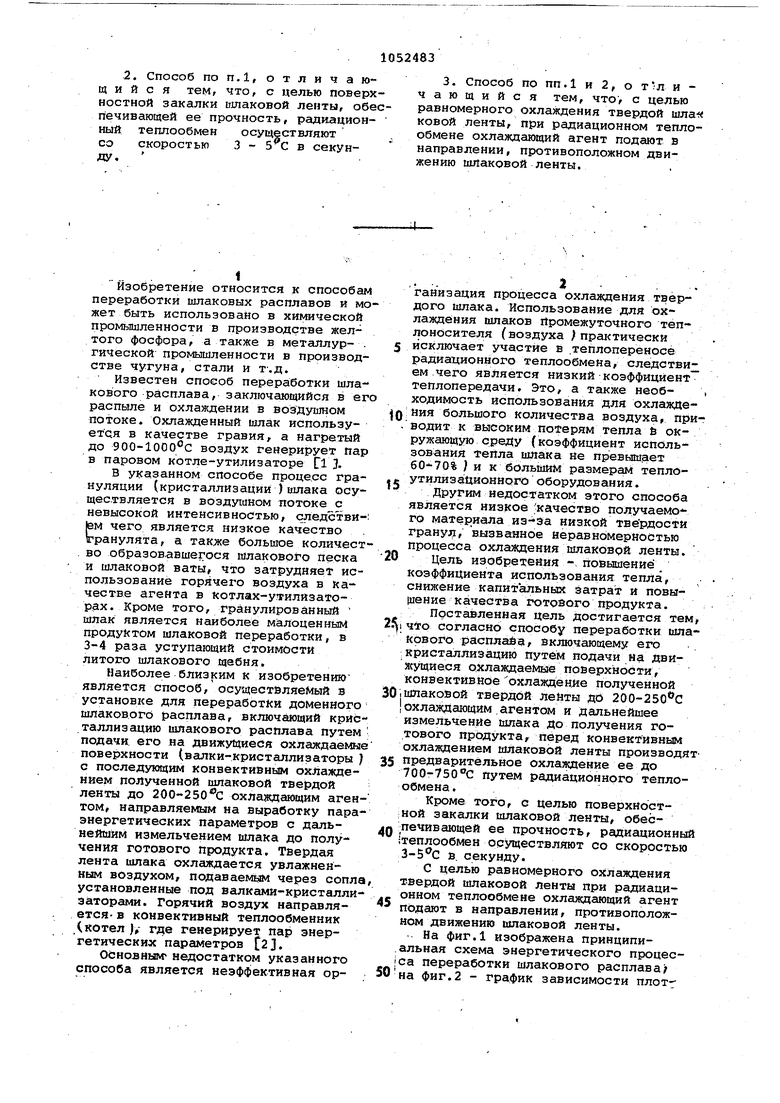

На фиг.1 изображена принципиальная схема энергетического процесса переработки шлакового расплава)

0 на фиг.2 - график зависимости плотг ностй теплового потока охлаждаемого шлака от температуры. Жидкий шлак поступает в копильник 1. Из копильника 1 жидкий шла подается в установку для непрерывной разливки и охлаждения шлака,: состоящую из кристаллизатора 2 валкового типа и радиационного 3 и конвективного 4 теплообменНИКОВ-охл&дителей. Затем шлаковая твердая лента измельчается в дробилке 5 и посту пает в виброгрохот б, где мелкий шла ковый песок отделяется от крупного щебня. Шлаковый песок и.щебень загружают в соответствующие бункеры 7 и 8. Влажный насыщенный водяной;tnap поступает в сепаратор 9,.где происхо дит разделение сухого насыщенного пара, и воды. Сухой насьаденный пар . подается в пароперегреватель 10, а вода возвращается в систему испарительного охлаждения кристаллизатора и радиационного теплообменника 3. Из пароперегревателя пар,.перегретый до необходимой температуры направо ляется в турбогенератор. В паропере гревателе используют только часть тепла продуктов сгорания, полученных в результате сжигания топлива в копильнике. Другая часть тепл.а продуктов сгорания топлива совместно, с воз духом, нагретым-в конвективном теплообменнике используется в воздухона ревателе 11 и водяном экономайзере 1 Предлагаемый способ переработки шлакового расплава осуществляется . следующим образом. Для поддержания требуемой температуры шлака, поступающего в копйльник 1, сжигают Жидкое или газробразное топливо. Температуру газов в копильнике 1 поддерживают на ISO20О с выше температуры жидкотекучего состояния шлака. Эта темпе.ратура газов обеспечивается за счет, высокотемпературного нагрева воздуха в воз духонагревателе 11. В кристаллизаторе 2, входящем в установку для не-прерывной разливки и охлаждения, шлака, ;Лидкий шлак-формируется в плосг кую непрерывную ленту толщиной20-V 30 мм, которая затем последовательно охлаждается в теплообменниках 3 и 4. В радиационном теплообменнике 3 штгаковар лента охлаждается до 700-75б С После конвективного теплообменника шлаковую ленту измельчают в дробилке 5 и подают в виброгрохот б для разделения мелкого шлакового песка от крупного щебня, которые затем загруMJaioT в соответствующие бункера 7 .и 8 Химически очищенную воду нагрева- ют в водяном экономайзере 12 и направляют в систему:испарительного охлаждения кристаллизатора и радиаН ционного теплообменника, где образуется влажный насыщенный водяной пар, поступающий в сепаратор 9. В . сепараторе происходит разделение сухого насый1енного пара и воды. Сухой насыщенный пар,поступает в пароперегреватель 10, а вода возвращается в систему испарительного охлаждения. В пароперегревателе используют только часть тепла продуктов сгорания. Другая часть тепла продуктов сгорания топлива совместно с возду- хом, нагретым в конвективном теплообменнике 4 используется в воздухонагревателе 11 и водяном экономайзере 12. Охлажденнаядо 120-1бОС смесь продуктов сгорания топлива и : эздуха выводится из аппаратов 12 и 11 и выбрасывается в дымовую трубу. Для обеспечения высокого коэффициента использования тепла шлака при минимуме затрат в системе теплоиспользования необходимо при охлаждении твердого шлака рационально сочет.ать радиационный и конвективный теплообмен. Плотность излучения поверхности щлака зависит от температуры, степени черноты, шероховатости, химического сдстава, На фиг.2 показана плотность излучения Cg t, j) шлака при изменении его .температуры. Там же показано изменение. плотности теплового потока (.) при охлаждении поверхности шлака возду- V хом, движущимся со средней ctcopocTbfo 15 м/с. Как следует из представленной зависимости плотность излучения поверхности жидкого шлака в 6-10 раз превышает плотность теплового потока при конвективной пере-, даче тепла. При охлаждении поверх-: ности твердого шлака разница между значениями удельных тепловых потоков при излучении в конвекции уменьшается, а при температуре ниже 700-750с конвективная составляющая превышает радиационную составляющую теплоотдачи. Таким образом, при . температуре поверхности шлака Bbmje 700-750 С рационально охлаждать шлак iпутем радиационного теплообмена,а при .температуре ниже 700-750С - путем конвекционного теплообмена. Прочность шлаковой ленты зави;сит от условий ее охлаждения. Для обеспечения максимальной.прочности |шлака при м.инимуме затрат-в системе теплоиспользования, охлаждение шлаковой ленты необходимо вести со скоростью 3-5°С в секунду. При охлаждении шлака со скоростью большей, чем 5с в секунду наблюдается явле ние термического растрескивания, приТводяЩее к резкому снижению прочностных свойств шлака. Так, при охлаждении фосфорных шлаков со скоростью 8°С в секунду прочность шлака насжатие не превышает величины 45-50 кгс/см против 200-250кгс/см 2, достигаемой при охлаждении а предлагаемой

скоростью.. Охлаждение шлака со сйоростью менее в секунду не приводит к увеличению прочностных свойств шлака. В то же время при низкой скорости охлаяодения увеличиваются габа- ;риты радиационного теплообменника, а следовательно и капиталовложения в систему теплоиспользования. Кромеь Того, шлаковая лента с валков-кристйллиэаторов выходит с температурой близкой к температуре плавления, а О внутри ее находится даже жидкий шлак. Охлаждение такой ленты со скоростью менее в секунду, приводит к вытягиванию и обламыванию ленты под собственным весом.15

Известйо, что интенсивность радиационного теплообмена между телами прямо пропорциональна разности четвертых степеней температур тел. Для обеспечения равномерного по всей дли-20 не радиационного теплообменника охлаждения шлаканеобходимо поддержи-вать достаточно высокую разность температур поверхности шлака и стенки радиационных поверхностей нагрева. 25 Это возможно только при движении тейлоносителя в направлении, противоположном движению шлаковой ленты. Пример. Шлак из доменной печи с расходом 100 т/ч поступает чл в копильник энерготехнологического аг. регата для переработки шлака. Тепло расплавленного шлака составляет 187,3.110 МЙж. Для поддержания шлака в жидкотекучем состоянии и йеко- , g. торого его перегрева копильник отап.ливают природным газом, в рёэультате чего в копильнике вылеляется25,14-10 МДжтепла. Из копильника шлак с температурой поступает на валки-кристаллизаторы; где ой 40

охлаждается до 1300°С, В процессе кристаллизации утилизируется 18,8б «lO МДж или 8,9% внесенного тёпла Из валков тверда лента шлака последовательно поступает в радиа- 45 ционный и конвективный теплообменники, где охлай дается до 730 и 200С( После охлайсдения шлаковая лента дробится. В процессе охлаждения твердой ленты шлака утилизируется 50 100,5610 МДж или 47,3% внесённого тепла. В системе испарительного охлаждейия копильника утилизируется 41, или 19,7% введенного,в него тепла. Потери тепла с охлаж-, гс денинм амаком составляют 24,1 10 МДж

.(11, уходящими газами 17,64х йоЗмДж (8,3%;,- в окружающую среду 9,33 10 МДж (4,5%). КПД энерготехнологического агрегата составляет 76,9%. При переработке 100 т/ч расплавленного доменного шлака вырабатывается 60 т/ч водяного пара Энергетических параметров и 90 т/ч (щебня прочностью 250 кгс/см.

П р-и м е р 2. Фосфорный шлак из летки электротермической печи с температурой 1480°С поступает на валки-кристаллизаторы. Расход фосфор кого шлака составляет 60 т/ч. В процессе, кристаллизации шлака утилизируется Ilj8010 МДж или 9,5% внесенного тепла. Твердая шлаковая лента поступает в радиационный теплообменник, где охлаждается до ;при этом в системе испарительного охлаждения генерируется Водяной пар,.,

в результате чего утилизируется . ..

52,8-10 МДж или 42,5% внесенного. тепла. После радиационного теплообменника шлак охлаждается до

в конвекционном теплообменнике, где за счет охлаждения шлака происходит нагрев : воздуха до 550-600°С. Горячий воздух используется в качестве теплоносителя, в пароперегревателе и экономайзере энерготехнологического агрегата.-В конвективном теплообменнике утилизируется 33,9%10 -МДж или 27,3% внесенного Тепла. Тепловые потери .энерго ехнолбгического процесса (с охлажденным шлаком, с-уходящими газами., в окружающую среду 7 составляют; 25/7 «10 3 МДж или 20,7% внесенного тепла, а КПД энерготехнолгического агрегата составляют 79,3% В результате охлаждения шлака, образуется 37,т/ч Пара энергет.ических ,параметров, а также 55 т/ч-литого шлакового щебня. . -.

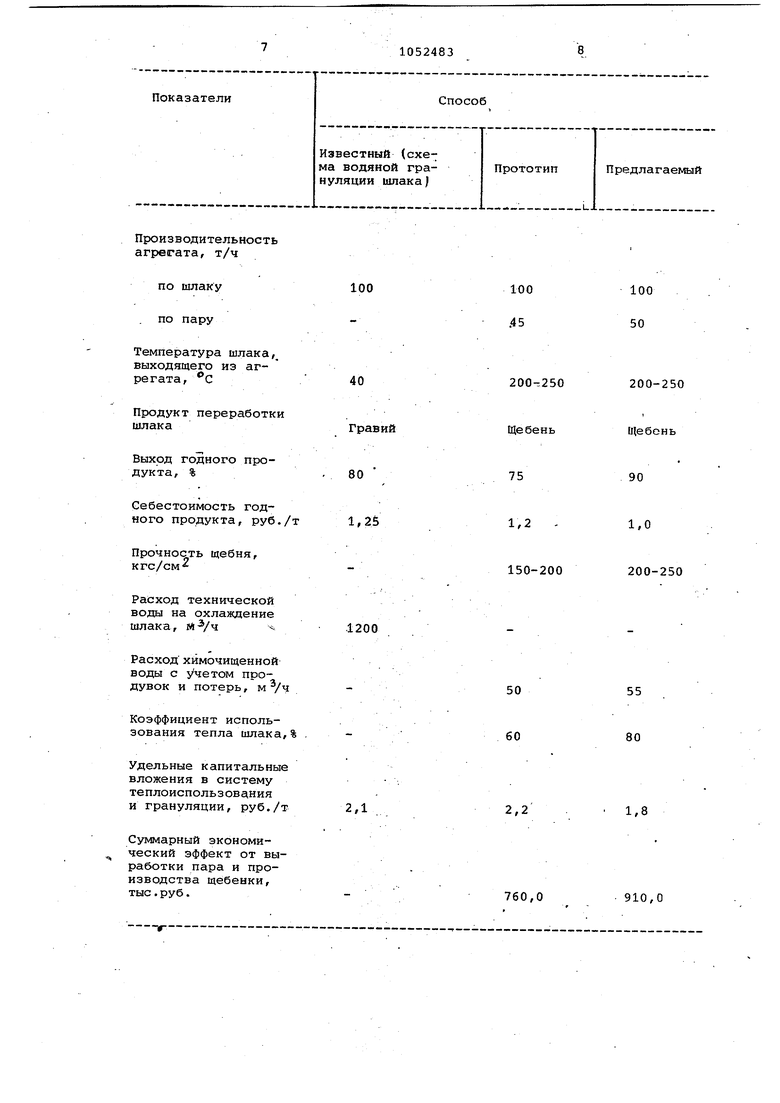

Сравнение технических преимуществ предложенного и известннлх способов .приведено-в таблице.

Предложенный способ переработки шлакового расплава позволяет наиболее полно использойать физическое тепло шлакового расплава (коэффициент использования тепла составляет 75-85%7/ сократить на 25-30% капитальные затраты в системе теплоиспользования; улучшить качество конечного продукта (выход годного щебня достигает 80-90%.

Производительность агрегата, т/ч

по шлаку

по пару

Температура шлака/ выходящего из агрегата, с

Продукт переработки шлака

Выход годного продукта, %

Себестоимость годного продукта, руб./т

Прочность вдебня,

wrrr/пм

кГС/СМ

Расход технической воды на охлаждение шлака,

Расход хймочищенной воды с Учетом продувок и потерь, м /ч

Коэффициент использования тепла шлака,%

Удельные капитальные вложения в систему теплоиспользования и грануляции, руб./т

Суммарный экономический эффект от выработки пара и производства щебенки, тыс.руб.

100

200-250

200-.250

Щебень

Щебень

Гравий

75

90

1,0

1,2

150-200

200-250

1200

50

55

80

60

1,8

2,2

910,0

760,0

-3

f/

вт /f

180 170

т

ISO

т т т т

100 90 80 70 60 50

40 30 20 10

О 72 J 4 S 6 7 8 S 7О // Г2 Л7 / ( : фиг.г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М.г Металлургия, 19 1C.117-118 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для переработки доменного шлакового расплава | 1980 |

|

SU906959A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-11-07—Публикация

1982-06-28—Подача