Фи.

Изобретение относится к черной металлургии, в частности к переработке расплава доменного шлака на пемзу для стройиндустрии.Целью изобретения является нейтрализация вредных выбросов путем нагрева до 300-400°С образующегося при поризации расплава пара с примесями сероводорода..

Наличие нагнетателя, шахтного теплообменника кожуха с перегородкой и паросборника позволяет предотвратить выделение загрязненного пара в атмосферу и организовать отсос и продувку его противотоком через слой пемзы и частично через элементы конвейера. Сероводород при 250 С и при недостатке кислорода горит с образованием серы и воды. Температура кипе- ния серы 445°С. Теоретические пределы нагрева пара для очистки его от сероводорода 250-445 С. Учитывая неравномерность нагрева в слое засыпки, рекомендуется нагревать пар до 300-400 С. При этом .содержащийся в паре сероводород превращается в жидкую серу, которая адсорбируется развитой поверхностью пемзы, а очищенньй и перегретый пар становится пригодным для использования в теплофикационных устройствах. Одновременно происходит охлаждение пемзы и ее ленточным конвейером можно передать на додраблива- ние и классификацию по фракциям.

Сливаемый на переработку расплав шлака обычно имеет температуру 1400 С и теплосодержание 1710 к.Цж/кг. На по- ризацию через сопла подают 0,35- 0,376 т воды (температурой около 25 C на тонну шлака. В результате смешения с расплавом вода нагревается до кипения, испаряется, поризует и охлаждает шлак. На нагрев воды до кипения и на испарение расходуется 2570 к,Цж/к тепла, что при принятом удельном расходе воды (0,35-0,376) приводит.к снижению теплосодержания шлака на 900-970 кДж/кг шлака. При этом теплосодержание поризованной массы шлака составляет 810-740 кДж/кг, что соответствует средней температуре 840- 770 С. В связи с неравномерностью охлаждения при кратковременности процесса часть шлака находится в жидком состоянии и поризованная масса обладает пластичностью, т.е. под действием валков подвергается формованию. При движении на конвейере температу

|5 20 25 ЗО

Q .е

35

5

ра массы выравнивается и происходит дополнительное ее охлаждение за счет потерь (до 15%) в окружающую среду. Перед разгрузкой в конце конвейера теплосодержание пемзы составляет 570-500 кДж/кг, а температура 610- 540 с. При этой температуре пемза обладает ломкостью и под действием поворота стержней конвейера на звездочке и ударов бил в виде кусков сваливается в шахтный теплообменник. Образовавшийся при поризации шлака пар с примесями сероводорода из паросборника забирается нагнетателем и направляется в нижнюю часть шахтного теплообменника. При движений навстречу слою пемзы пар нагревается до 300- 400 С, содержащийся в нем сероводород выгорает с образованием жидкой адсорбируемой пемзой серы, а пемза охлаждается. Для нагрева пара от 100 до 300-г400 с требуется 390- 610 кДж/кг, что приводит к снижению теплосодержания шлака на 144- , 214 кДж/кг, а с учетом потерь тепла до 15%, т.е. около 238 кДж/кг, сниже- ние теплосодержания в шахтном теплообменнике составляет 382-452 кДж/кг,, Остаточное теплосодержание шлака при выгрузке на ленточный конвейер составляет 120 кДж/кг, что соответствует температуре 140°С.

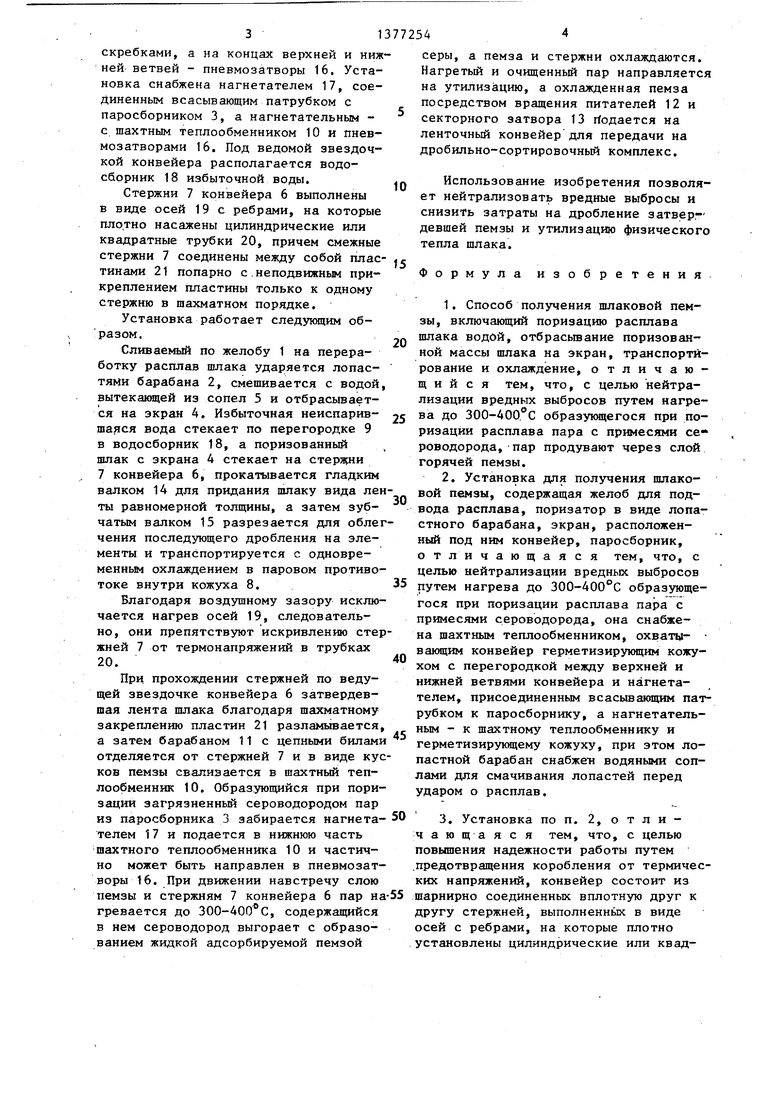

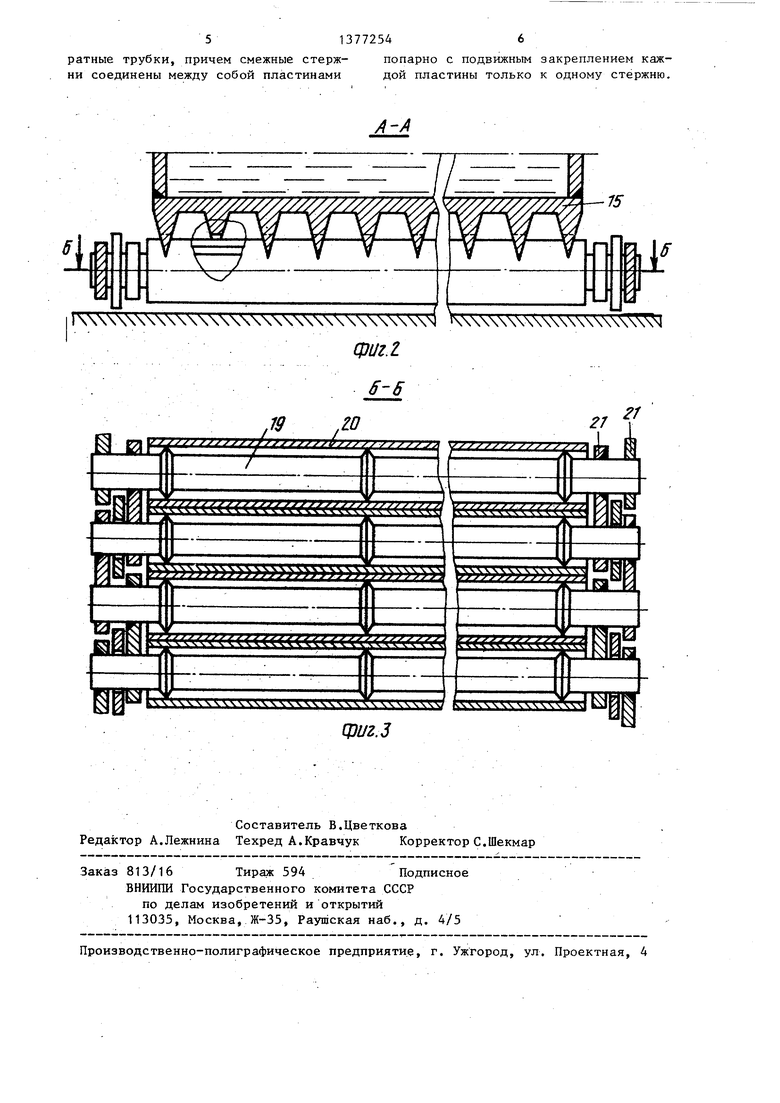

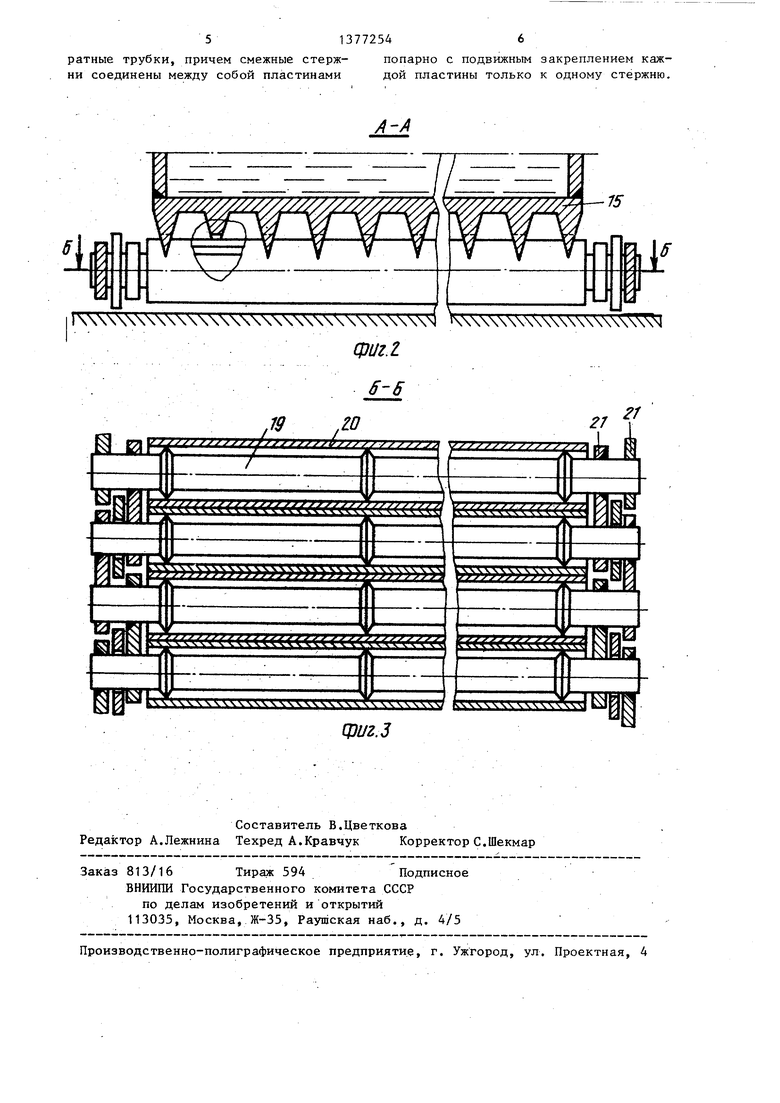

На фиг. 1 изображена установка для получения шлаковой пемзы, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2.

Установк-а состоит из желоба 1 для подвода расплава, под носком которого размещен поризатор в виде лопастного барабана 2,- заключенного в паросборник 3 с экраном 4, соплами Гидросмыва и соплами 5 для смачивания лопастей барабана 2 перед ударом о расплав. Под поризатором размещен конвейер 6, выполненньй в виде шар- нирно соединенных вплотную друг к другу стержней 7 и закгаоченный в герметизирующий кожух 8 с перегородкой. 9 между верхней и нижней ветвями. 8 герметично соединен в голову ной части с паросборником 3, а в хвостовой части - с шахтным теплообменником 10, в котором размещены барабан 11 с цепными билами, днище в виде ряда питателей 12 и секторный затвор 13. Внутри кожуха 8 за экраном 4 над конвейером 6 установлены гладкий 14 и эубчатБй 15 валки со

3

скребками, а на концах верхней и нижней ветвей - пневмозатворы 16. Установка снабжена нагнетателем 17, соединенным всасывающим патрубком с паросборником 3, а нагнетательным - с шахтным теплообменником 10 и пнев- мозатворами 16. Под ведомой звездочкой конвейера располагается водосборник 18 избыточной воды.

Стержни 7 конвейера 6 выполнены в виде осей 19 с ребрами, на которые плотно насажены цилиндрические или квадратные трубки 20, причем смежные стержни 7 соединены между собой пляс тинами 21 попарно с неподвижным прикреплением пластины только к одному стержню в шахматном порядке.

Установка работает следующим образом.

Сливаемый по желобу 1 на переработку расплав шлака ударяется лопастями барабана 2, смешивается с водой вытекающей из сопел 5 и отбрасывается на экран 4. Избыточная неиспарившаяся вода стекает по перегородке 9 в водосборник 18, а поризованный шлак с зкрана 4 стекает на стержни 7 конвейера 6, прокатывается гладким валком 14 для придания шлаку вида леты равномерной толщины, а затем зубчатым валком 15 разрезается для облечения последующего дробления на элементы и транспортируется с одновре- меннь& 1 охлаждением в паровом противо

токе внутри кожуха 8.

Благодаря воздушному зазору исключается нагрев осей 19, следовательно, они препятствуют искривлению стержней 7 от термонапряжений в трубках 20.

При прохождении стержней по ведущей звездочке конвейера 6 затвердевшая лента шлака благодаря шахматному закреплению пластин 21 разламывается, а затем барабаном 11 с цепными билами отделяется от стержней 7 и в виде кусков пемзы сваливается в шахтный теплообменник 10. Образующийся при пори- зации загрязненный сероводородом пар из паросборника 3 забирается нагнета- телем 17 и подается в нижнюю часть шахтного теплообменника 10 и частично может быть направлен в пневмозатворы 16. При движении навстречу слою

с

серы, а пемза и стержни охлаждаются. Нагретый и очищенный пар направляется на утилизацию, а охлажденная пемза посредством вращения питателей 12 и секторного затвора 13 гГодается на ленточный конвейер для передачи на дробильно-сортировочньй комплекс.

Использование изобретения позволяет нейтрализовать вредные выбросы и снизить затраты на дробление затверг девшей пемзы и утилизацию физического тепла шлака.

Формула изобретения

с

0

5

0

1.Способ получения шлаковой пемзы, включающий поризацию расплава шлака водой, отбрасьгоание поризован- ной массы шлака на экран, транспортирование и охлаждение, отличающийся тем, что, с целью нейтрализации вредных выбросов путем нагрева до 300-400. с образующегося при по- ризацйи расплава пара с примесями се роводорода, пар продувают через слой горячей пемзы.

2,Установка для получения шлаковой пемзы, содержащая желоб для подвода расплава, поризатор в виде лопастного барабана, экран, расположенный под ним конвейер, паросборник, отличающаяся тем, что, с целью нейтрализации вредных выбросов

35 путем нагрева до 300-400 С образующе0

0

5

гося при поризации расплава пара с примесями сероводорода, она снабжена щахтным теплообменником, охваты- вакицим конвейер герметизирующим кожухом с перегородкой между верхней и нижней ветвями конвейера и нагнетателем, присоединенным всасьшающим патрубком к паросборнику, а нагнетательным - к шахтному теплообменнику и герметизирукмцему кожуху, при этом лопастной барабан снабжен водяными соплами для смачивания лопастей перед ударом о расплав.

3. Установка поп. 2, отли- чающаяся тем, что, с целью повышения надежности работы путем .предотвращения коробления от термических напряжений, конвейер состоит из

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЛАКОВОЙ ПЕМЗЫ | 1992 |

|

RU2023693C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1996 |

|

RU2087438C1 |

| Способ получения шлаковой пемзы | 1986 |

|

SU1418308A1 |

| Установка для получения шлаковой пемзы | 1984 |

|

SU1209634A1 |

| Способ поризации расплавленного шлака и устройство для его осуществления | 1980 |

|

SU893923A1 |

| Способ получения пемзы | 1986 |

|

SU1475897A1 |

| Устройство для производства шлаковой пемзы | 1985 |

|

SU1252311A1 |

| Установка для производства шлаковой пемзы | 1979 |

|

SU870368A1 |

| Способ поризации расплавленного материала и устройство для его осуществления | 1984 |

|

SU1191434A1 |

Изобретение относится к черной металлургии, в частности к перера ботке расплава доменного шлака на пемзу. Цель изобретения - нейтрализация вредных выбросов путем нагрева до 300-400 С, образующегося при по ризации расплава пара с примесями сероводорода. Содержащийся в паре сероводород превращается в жидкую серу, которая адсорбируется развитой поверхностью пемзы. Установка содержит желоб 1, поризатор 2 в виде лопастного барабана, снабженного водяными соплами 5 ДЛЯ смачивания лопастей перед ударом о расплав, экран 4, ;:: шахтный теплообменник 10, примыкающий к нему герметичным кожухом 8 конвейер 6 с перегородкой 9 между верхней и нижней ветвями, паросборник 3 и нагнетатель 17, присоединенный вса- сом к паросборнику 3, напором - к шахтному теплообменнику 10 и к кожуху 8 обеих ветвей конвейера 6. Конвейер 6 выполнен из шарнирно соединенных вплотную друг к другу стержней 7, изготовленных в виде осей с ребрами, на которые плотно насажены трубки, причем смежные стержни 7 соединены между собой пластинами попар- но с неподвижным закреплением каждой из пластин ТОЛЬКО на одном стержне. 2 с.п. ф-лы, 1 з.п. ф-лы, 3 ИЛ, Г6 % (Л :л

пемзы и стержням 7 конвейера 6 пар на-55 щарнирно соединенных вплотную друг к

гревается до 300-400 С, содержащийся в нем сероводород выгорает с образованием жидкой адсорбируемой пемзой

другу стержней, выполненных в виде осей с ребрами, на которые плотно .установлены цилиндрические или квад513772546

ратные трубки, причем смежные стерж- попарно с подвижным закреплением каж- ни соединены между собой пластинами дои пластины только к одному стержню.

фиг.г

ff-6

19 toY

|i J-Z L LZLZjQ 3 2 Z3 y yv xv - « /X I и

Щ Eil

fffff (, iSSSSSSSSSSSsSSSS

:))))).)

12Я|

:(cw..(

Q7//2.J

2Г

rf44

e

IS

1Я

C((

p Ш1

| Панфилов М.И | |||

| Металлургический завод без шлаковых отвалов, М.; Металлургия, 1978, с | |||

| Деревянная повозка с кузовом, устанавливаемым на упругих дрожинах | 1920 |

|

SU248A1 |

| Установка для переработки металлургического шлакового расплава | 1977 |

|

SU963460A3 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-02-28—Публикация

1986-05-22—Подача