Настоящее изобретение относится к химической технологии и оборудованию, в частности, к способам и устройствам для переработки твердых бытовых и промышленных отходов, ископаемого топлива, а также других углеродсодержащих исходных материалов в газ путем газификации с использованием процессов пиролиза и газификации с нижней тягой.

Настоящая заявка испрашивает приоритет предварительной патентной заявки США № 61/314002, поданной 15 марта 2010 г., которая полностью включена в настоящий документ посредством данной ссылки.

Уровень техники

Процесс газификации с нижней тягой обладает рядом преимуществ по сравнению с процессом газификации с верхней тягой, причем последний процесс обычно используют в современных технологиях для переработки углеродсодержащего исходного материала. Одно такое преимущество процесса газификации с нижней тягой заключается в том, что технологические смолы, кислоты и пар, которые образуются в низкотемпературной зоне пиролиза, проходят через зоны сгорания и реформинга, где под воздействием высоких температур они достигают почти полной конверсии в газы, полученные газификацией. Это делает возможным использование указанных газов для производства электроэнергии, например, в газодизельных двигателях, газовых двигателях или газовых турбинах с минимальными затратами на охлаждение и очистку указанных газов.

В то же время, традиционный процесс газификации с нижней тягой отличается некоторыми недостатками, которые препятствовали более широко распространенному использованию этого процесса. Некоторые из недостатков традиционного процесса газификации с нижней тягой, которые описаны в технической и научной литературе, представляют собой: (1) невозможность использования процесса с нижней тягой для переработки пластифицирующегося и коксующегося исходного материала с высоким содержанием летучих компонентов вследствие зависания исходного материала в бункере для сушки и низкотемпературного пиролиза, что, в свою очередь, приводит к неустойчивости процесса газификации, за которой следует его полное прекращение; (2) невозможность перерабатывать исходный материал, содержащий мелкую или крупную фракцию, исходный материал, представляющий собой агрегированную прессованную массу, или исходный материал с высоким содержанием золы, имеющей низкую температуру плавления; (3) необходимость прекращения процесса для периодической загрузки или дополнительной загрузки исходного материала, его ручного измельчения и проталкивания (что называется термином «шурование»), (4) необходимость периодического удаления остаточной золы и/или остаточного шлака; (5) неоднородность вязкости и состава образующихся газов вследствие прекращения загрузки исходного материала, что делает более затруднительным использование данных газов; (6) низкая относительная производительность газогенераторов, вызванная подачей потока воздуха с параметрами, что не позволяет начинать интенсивный процесс шлакообразования; (7) образование токсичных остатков неорганической золы; (8) невозможность эффективного использования тепла образующихся газов для повышения эффективности газогенератора; и (9) значительные тепловые потери.

Сущность изобретения

Далее представлено краткое описание иллюстративных вариантов осуществления настоящего изобретения. Оно приведено в качестве вступления, чтобы помочь специалистам в данной области техники быстрее понять подробное обсуждение, которое следует за ним, и не предназначено для ограничения каким-либо образом объема формулы изобретения, которая приложена к настоящему описанию, чтобы четко определить настоящее изобретение.

Один вариант осуществления устройства согласно настоящему изобретению включает внешний резервуар и внешний резервуар, где внутренний резервуар расположен внутри внешнего резервуара, в результате чего образуется полость между внутренним и внешним резервуарами. Данное устройство также включает загрузочный механизм, содержащий продолговатый корпус загрузочного механизма и подающее исходный материал устройство для перемещения исходного материала вдоль продолговатого корпуса загрузочного механизма. Устройство дополнительно включает корпус газогенератора, камеру сгорания, газоотвод и механизм для выгрузки шлака.

Действие описанного выше устройства включает непрерывную подачу исходного материала в корпус газогенератора, где исходный материал подается под давлением, создаваемым загрузочным механизмом, который создает движение исходного материала вдоль корпуса загрузочного механизма и корпуса газогенератора и обеспечивает бесперебойное прохождение образующихся газов и остаточного углерода через все зоны переработки, после чего следует охлаждение, механическое измельчение и удаление шлака.

Один вариант осуществления нового способа согласно настоящему изобретению включает следующие стадии: обеспечение корпуса загрузочного механизма, обеспечение зоны сушки, обеспечение зоны пластификации, обеспечение зоны пиролиза, обеспечение зоны сгорания, обеспечение зоны реформинга, обеспечение зоны выгрузки шлака, подача исходного материала, пропускание указанного исходного материала через указанный корпус загрузочного механизма, а также через каждую из указанной зоны сушки, зоны пиролиза, зоны сгорания, зоны реформинга и зоны выгрузки шлака при загрузке с помощью загрузочного механизма, который включает продолговатый корпус загрузочного механизма и подающее исходный материал устройство. Указанный способ дополнительно включает стадии обеспечения образования пробки указанного исходного материала, которая практически герметично отделяет указанную зону сушки, указанную зону пластификации, указанную зону пиролиза, указанную зону сгорания, указанную зону реформинга и указанную зону выгрузки шлака от атмосферы, и обеспечение образования и отделения пара от указанного исходного материала в указанной зоне сушки, обеспечение образования пиролитических газов в указанной зоне пиролиза, отделение практически всех указанных пиролитических газов от указанного исходного материала в указанной зоне пиролиза, в результате чего обеспечивается отделение остатка угольного кокса и образование газов, полученных газификацией.

Краткое описание чертежей

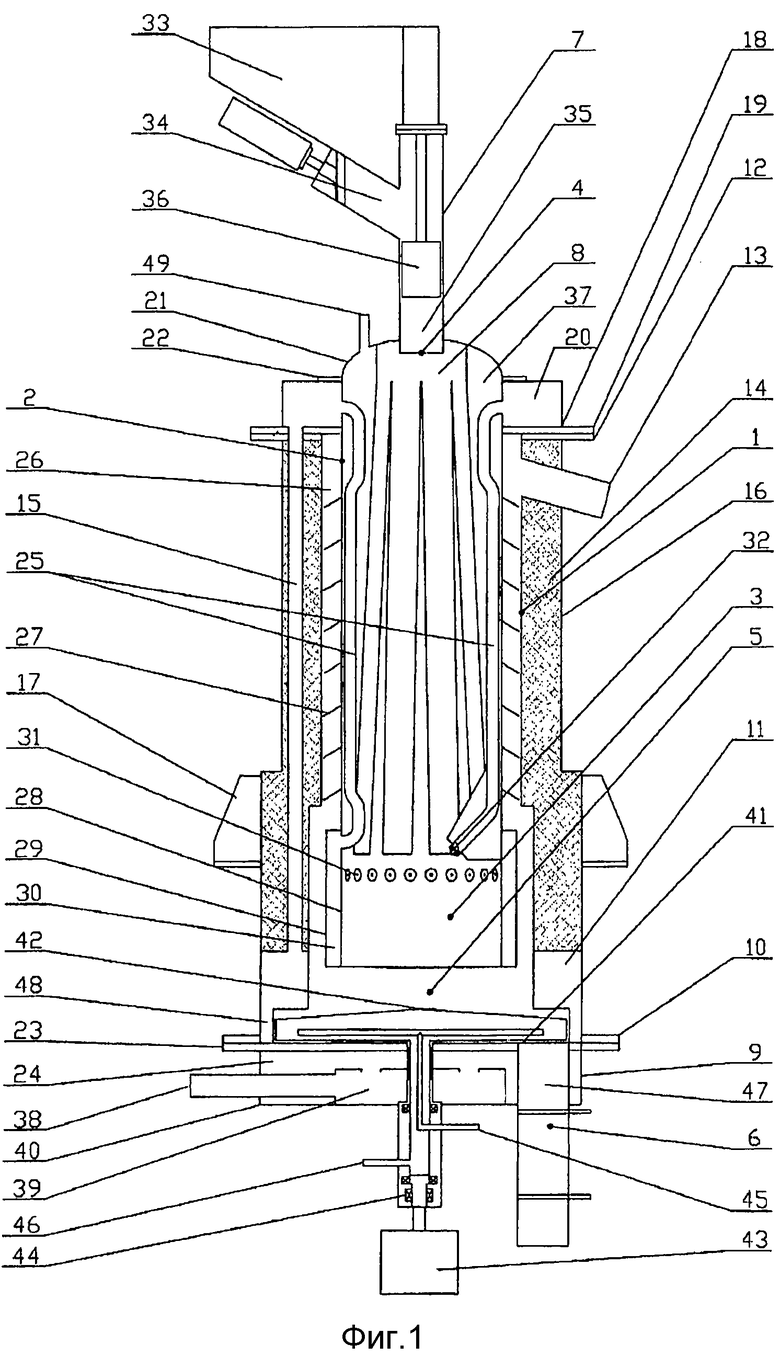

Фиг. 1 представляет схематическое изображение устройства согласно одному варианту осуществления настоящего изобретения.

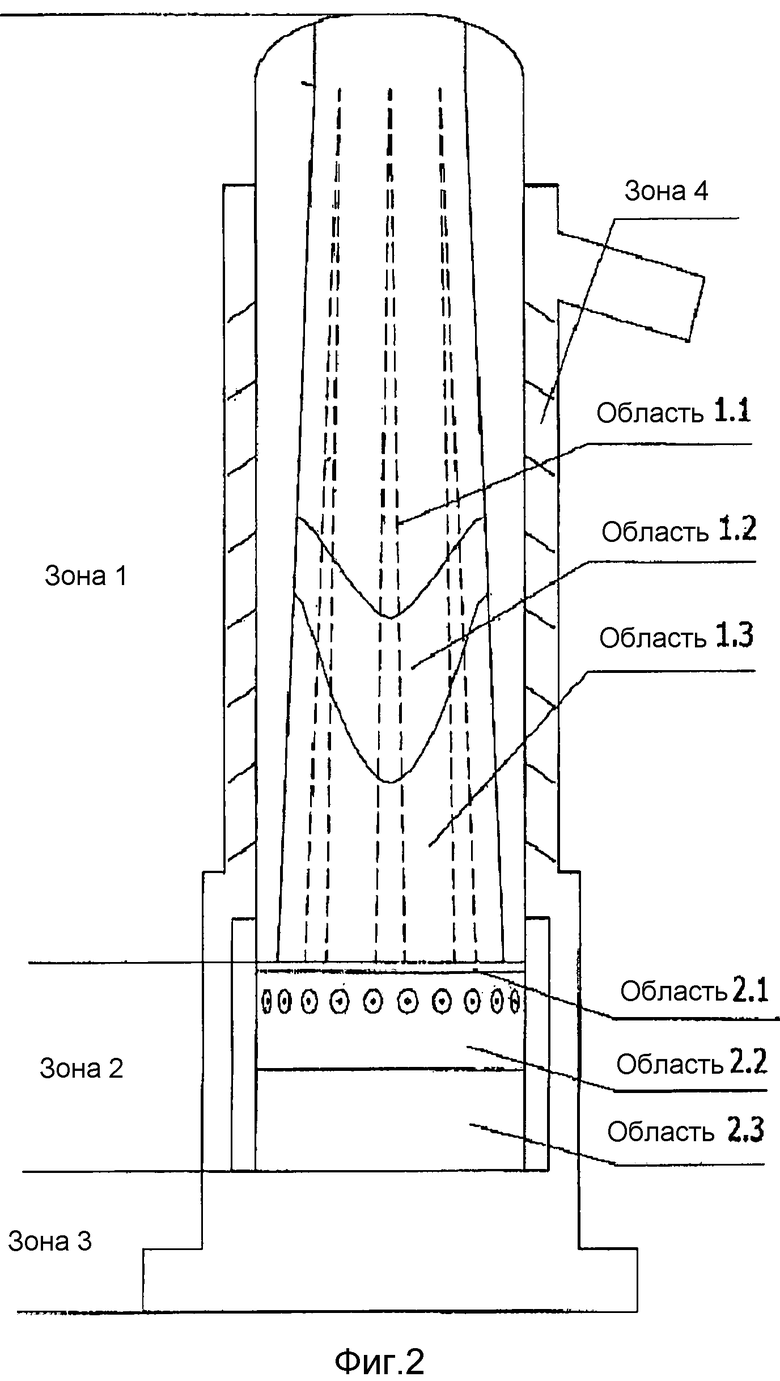

Фиг. 2 представляет схематическое изображение распределения функциональных зон в устройстве, которое реализует один вариант осуществления способа согласно настоящему изобретению.

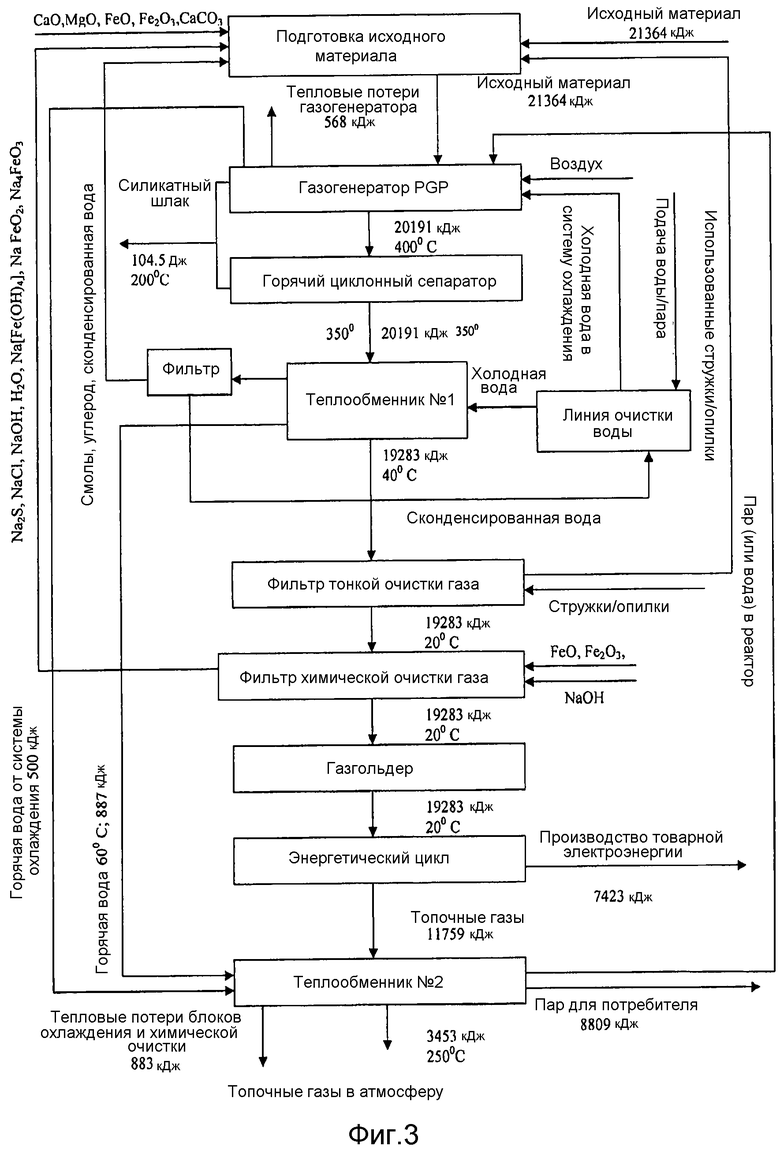

Фиг. 3 представляет технологическую схему одного варианта осуществления способа согласно настоящему изобретению.

Подробное описание

Настоящее изобретение относится к способу и устройству для переработки углеродсодержащего исходного материала в газы, полученные газификацией. Следующее описание представлено, чтобы позволить обычному специалисту в данной области техники реализовать и использовать настоящее изобретение, и приведено в контексте настоящего описания и его требований. Хотя настоящее изобретение будет описано в контексте способа и устройства для переработки бытовых и промышленных отходов, разнообразные модификации предпочтительного варианта осуществления легко станут очевидными для специалистов в данной области техники, и принципы, описанные в настоящем документе, можно применять к другим углеродсодержащим исходным материалам, вариантам осуществления устройства и модификациям способа.

Настоящее изобретение позволяет перерабатывать такие исходные материалы с разнообразными морфологическими структурами, фракционным составом и повышенным влагосодержанием, которые было невозможно перерабатывать надежно и эффективно в процессе с нижней тягой, используя ранее известные способы.

Как показано на фиг. 1, один вариант осуществления устройства согласно настоящему изобретению включает: внешний резервуар 1, внутренний резервуар 2, камеру сгорания 3, корпус загрузочного механизма 4 и механизм 5 для выгрузки шлака.

Внешний резервуар 1 предпочтительно изготовлен из листовой огнеупорной стали в форме цилиндра, но он может быть изготовлен из другого огнеупорного материала и может иметь нецилиндрическую форму. Охлаждающий фланец 10 прикреплен к нижнему краю внешнего резервуара 1 с предпочтительно кольцевым каналом 11 воздушного охлаждения. Фланец 12 прикреплен к верхнему краю внешнего резервуара 1. Газоотвод 13, предпочтительно имеющий прямоугольное или круглое поперечное сечение, расположен по касательной к внешнему резервуару 1. Газоотвод 13 предназначен для выпуска образующихся газов, полученных газификацией, из устройства согласно настоящему изобретению.

Теплоизоляционная рубашка 14 предпочтительно расположена на внешней поверхности внешнего резервуара 1. В теплоизоляционной рубашке 14 сделаны воздушные каналы 15. Теплоизоляционная рубашка 14 предпочтительно снабжена внешней оболочкой 16 и опорными подставками 17. В альтернативном варианте осуществления внешняя оболочка 16 может быть изготовлена в виде двух цилиндрических оболочек различного диаметра, которые соединены друг с другом жестким концентрическим мостом и прикреплены к нижнему фланцу 10. Крышка 18 прикреплена к верхнему фланцу 12. Фланец 19 расположен на нижней части крышки 18, воздухораспределительная коробка 20 прикреплена к верхней поверхности фланца 19. Фланец 19 соединен с фланцем 12. Фланец 19 также соединен с верхней частью внутреннего резервуара 2.

Корпус 9 механизма для выгрузки шлака 5 прикреплен к нижнему фланцу 10. Фланец 23 с воздушным охлаждающим каналом 24 расположен над механизмом для выгрузки шлака 5. Воздушные каналы 48 проходят через фланцы 10 и 23 и соединяют воздушные охлаждающие каналы 11 и 24.

В данном варианте осуществления внутренний резервуар 2 имеет цилиндрическую форму и изготовлен из листовой огнеупорной стали. Внутренний резервуар 2 расположен внутри внешнего резервуара 1. Внутренний резервуар 1 и внешний резервуар 2 соединяются посредством фланца 19. Газовый канал 26 расположен между внешним резервуаром 1 и внутренним резервуаром 2.

Крышка 21 присоединена к верхней части внутреннего резервуара 2 посредством фланца 22 с воздухораспределительной оболочкой 20. Камера сгорания 3 расположена в нижней части внутреннего резервуара 2. Корпус 8 газогенератора расположен внутри внутреннего резервуара 2. Воздухоподводящие каналы 25, расположенные внутри внутреннего резервуара 2, соединяют воздухораспределительную оболочку 20 с камерой сгорания 3. Можно использовать трубы для изготовления воздухоподводящих каналов 25. Лопасти турбулизатора 27 сделаны на внешней поверхности внутреннего резервуара 2.

В предпочтительном варианте осуществления камера сгорания 3 отлита из огнеупорной стали. В качестве альтернативы, камера сгорания 3 может иметь сварную структуру или может быть изготовлена другим подходящим способом. Камера сгорания 3 отличается наличием внутренней стенки 28 и внешней стенки 29. Кроме того, в предпочтительном варианте осуществления камера сгорания 3 состоит из цилиндрических оболочек, соединенных друг с другом концентрическими вставками, образующими внутренний объем (отвод 30 под фурмами), соединенный с воздухораспределительной оболочкой 20 воздухоподводящими каналами 25.

Внутренняя стенка 28 камеры сгорания 3 может иметь форму усеченного конуса с более широким диаметром в своей нижней части. Огнеупорное покрытие может быть нанесено на внешнюю поверхность камеры сгорания 3. Внешние фурмы 31 могут быть изготовлены как сопла по окружности внутренней стенки 28.

Внутренние фурмы 32 расположены в центральной части камеры сгорания 3 под углом к стенкам внутреннего резервуара 2. Внутренние фурмы 32 соединены с воздухораспределительной оболочкой 20 воздухоподводящими каналами 25.

Загрузочный механизм 7 включает приемный бункер 33, канал 34 для подачи исходного материала и корпус 35 загрузочного механизма. Загрузочный механизм может быть снабжен поршнем 36 или подходящим механическим приводом другой конструкции. В предпочтительном варианте осуществления корпус 8 газогенератора расположен внутри внутреннего резервуара 2 таким образом, что ось корпуса 8 газогенератора практически совпадает с осью корпуса загрузочного механизма 35, и нижний открытый край 4 корпуса загрузочного механизма 35 расположен на одном уровне или слегка ниже верхнего края корпуса 8 газогенератора. Диаметр корпуса загрузочного механизма 35 меньше, чем диаметр корпуса 8 газогенератора.

В альтернативном варианте осуществления часть корпуса загрузочного механизма 35, которая расположена над крышкой 21, может быть оборудована охладителем. Корпус 8 газогенератора изготовлен в виде усеченного конуса, расширяющегося по направлению вниз. Щели для удаления газов предпочтительно сделаны в стенках корпуса 8 газогенератора. Щели для удаления газов предпочтительно прорезаны по всей длине стенок корпуса 8 газогенератора, но могут оставаться неразрезанные части, предпочтительно ближе к средней части корпуса 8 газогенератора. В предпочтительном варианте осуществления щели для удаления газов расширяются по направлению к нижнему краю корпуса 8 газогенератора. Диаметр нижней части корпуса 8 газогенератора меньше, чем диаметр внутреннего резервуара 2.

В предпочтительном варианте осуществления корпус 8 газогенератора армирован вдоль своей длины стальными кольцами различных диаметров, прикрепленных к внешней поверхности корпуса 8 газогенератора. Эти стальные кольца служат в качестве структур жесткости. Если корпус газогенератора имеет другую форму, структуры жесткости будут соответствовать форме корпуса газогенератора. Например, если корпус газогенератора является восьмиугольным, то структуры жесткости также будут восьмиугольными. Кроме того, в предпочтительном варианте осуществления корпус 8 газогенератора снабжен ребрами жесткости, расположенными на сегментах стенки, разделенных щелями для удаления газов.

Виброгасящая камера 37 расположена между внутренним резервуаром 2 и корпусом газогенератора 8.

Механизм 5 для выгрузки шлака включает цилиндрический корпус 9. Фланец 23 прикреплен к верхней части цилиндрического корпуса 9. Фланец 23 снабжен воздушными каналами 48. Воздухораспределительная коробка 39 прикреплена к внутренней поверхности нижней части 40 механизма 5 для выгрузки шлака. Воздухораспределительная коробка 39 предпочтительно имеет цилиндрическую форму с отверстиями в своей верхней части. Патрубок воздухоподводящего канала 38 вставлен через боковую стенку механизма 5 для выгрузки шлака и прикреплен по касательной к воздухораспределительной коробке 39.

Механизм 5 для выгрузки шлака также снабжен столом 41. Вращающийся скребок 42 для шлака расположен на столе 41. Вращающийся скребок 42 для шлака сконструирован в виде полой структуры, внутри которой находится система воздушного или водяного охлаждения. Скребок 42 для шлака снабжен патрубком 45 для впуска хладагента и патрубком 46 для выпуска хладагента. Скребок 42 для шлака также снабжен подшипниковым блоком 4 и механическим приводом 43. Стол 41 прикреплен к корпусу 9 механизма 5 для выгрузки шлака.

Фланец 23 представляет собой продолжение стола 41. Воздушные каналы 48 расположены между фланцами 23 и 10, воздушные каналы 48 соединяют канал 11 воздушного охлаждения с лотком 24 механизма 5 для выгрузки шлака. Один или несколько бункеров 47 для сбора шлака прикреплены к нижней поверхности стола 41. Бункеры 47 для сбора шлака присоединены к шлюзовым каналам 6 для выгрузки шлака.

Действие предпочтительного варианта осуществления

Исходный материал загружают в приемный бункер загрузочного механизма 33. Затем партии исходного материала поступают в канал 34 для подачи исходного материала. Исходный материал можно перемещать с помощью поршня, оборудованного приводом. Таким образом, партии исходного материала поступают в предпочтительно наклонный канал 34 для подачи исходного материала и затем в корпус 35 загрузочного механизма. Когда партия исходного материала перемещается в корпус 35 загрузочного механизма, поршень 36 находится в своем верхнем положении. После поступления партии исходного материала в корпус 35 загрузочного механизма поршень 36, приводимый в движение своим приводом, опускается в свое нижнее положение, в результате чего исходный материал перемещается в нижнюю часть корпуса загрузочного механизма 35. Воздухонепроницаемая пробка образуется из исходного материала под давлением, производимым поршнем 36, и в сочетании с силами трения между сжатым исходным материалом и внутренними стенками корпуса загрузочного механизма 35.

Работа приводов и поршней канала 34 для подачи исходного материала и корпуса 35 загрузочного механизма синхронизирована. Это обеспечивает периодическую подачу прессованного исходного материала в виде воздухонепроницаемой подвижной пробки в корпус 8 газогенератора. Во время следующего загрузочного цикла новая пробка, которая образуется в корпусе 35 загрузочного механизма, проталкивает предыдущую пробку вниз в корпус 8 газогенератора. Поскольку диаметр корпуса 8 газогенератора превышает диаметр корпуса загрузочного механизма 35, исходный материал в виде прессованных воздухонепроницаемых пробок разбивается на мелкие части, которые распространяются по всей поверхности верхней части корпуса 8 газогенератора.

Корпус 35 загрузочного механизма можно оборудовать внешним охладителем, который предохраняет воздухонепроницаемую пробку во время работы и особенно во время выключений газогенератора от высушивания или выгорания, что может приводить к потере пробкой воздухонепроницаемости. Корпус 8 газогенератора сооружен в виде усеченного конуса, расширяющегося по направлению к своей нижней части. Щели для удаления газов, которые также расширяются по направлению к своей нижней части, позволяют уменьшать трение между исходным материалом (по мере его перемещения вниз в корпус 8 газогенератора) и внутренними стенками корпуса 8 газогенератора, что, в свою очередь, упрощает прохождение исходного материала через корпус 8 газогенератора в камеру сгорания 5.

На уплотненный исходный материал в корпусе 8 газогенератора вдоль всей его длины воздействует внешнее тепло от стенок внутреннего резервуара 2, который нагревается снаружи горячими газами, которые образуются в зоне камеры сгорания 3 и поступают в газоотвод 13 через пространство между внутренним резервуаром 2 и внешним резервуаром 1. Температура вдоль корпуса 8 газогенератора достигает приблизительно 700°C в своей нижней части и приблизительно 300-400°C в своей верхней части.

Турбулизатор 27, который состоит из множества металлических лопастей, прикрепленных в спиральной конфигурации к внешней поверхности внутреннего резервуара 2, усиливает теплоперенос от восходящего потока горячих газов, полученных газификацией, к стенкам внутреннего резервуара 2.

Вследствие непрерывного действия поршня 36, исходный материал внутри корпуса 8 газогенератора движется вниз по направлению к камере сгорания 3. По мере своего движения вниз корпуса 8 газогенератора исходный материал претерпевает изменения, вызванные воздействием тепла. Такую низкотемпературную переработку исходного материала можно приблизительно разделить на три стадии: сушка, пластификация и низкотемпературный пиролиз. Таким образом, корпус 8 газогенератора представляет собой зону низкотемпературной переработки (зону 1). Фиг. 2 схематично демонстрирует различные зоны внутри устройства согласно настоящему изобретению:

Зону 1 можно приблизительно разделить на три области:

- область 1.1 - зона сушки исходного материала;

- область 1.2 - зона пластификации и

- область 1.3 - зона низкотемпературного пиролиза.

Технологический пар и пиролитические газы, которые содержат легкие смолы и углерод, образуются путем низкотемпературной переработки исходного материала в зоне 1. Этот пар и газы поступают в виброгасящую камеру 37 через щели для удаления газов корпуса 8 газогенератора. Виброгасящая камера 37 расположена между корпусом 8 газогенератора и внутренним резервуаром 2. Технологический пар и пиролитические газы затем поступают в зону камеры сгорания 3 через пространство, образованное за счет разности диаметров нижней части корпуса 8 газогенератора и внутреннего резервуара 2. Воздухонепроницаемая пробка, образованная из исходного материала в корпусе 35 загрузочного механизма, не допускает выход в атмосферу парогазовой смеси, образующейся в зоне 1. Та же самая пробка препятствует проникновению воздуха снаружи. Легкие смолы и углерод вместе с пиролитическими газами, которые образуются в зоне низкотемпературного пиролиза (область 1.3) и которые проходят через щели для удаления газов корпуса 8 газогенератора, могут блокировать нижнюю часть виброгасящей камеры 37. Однако высокая температура, составляющая приблизительно 1300°F (704,4°C), и пар, который поступает из зоны сушки (область 1.1), удаляют смолу из нижней части виброгасящей камеры 37, в результате чего обеспечивается беспрепятственное прохождение парогазовой смеси из виброгасящей камеры 37 в камеру сгорания 3.

В зоне пластификации (область 1.2) отсутствуют щели для удаления газов. Это необходимо для обеспечения того, чтобы исходный материал, который изменил свое агрегатное состояние с твердого на вязкое под давлением поршня 36, не выталкивался в этой области через щели для удаления газов в виброгасящую камеру 37, что могло бы создавать препятствия для свободного прохождения парогазовой смеси.

Воздухоподводящие каналы 25 расположены в виброгасящей камере 37 на противоположной стороне от щелей для удаления газов корпуса 8 газогенератора. Воздух, нагреваемый от стенок механизма 5 для выгрузки шлака, подается из воздухораспределительной оболочки 20 через воздухоподводящие каналы 25 во внутренние фурмы 32 и также подается через отвод 30 под фурмами во внешние фурмы 31.

Пар и/или диоксид углерода можно вводить в газогенератор в качестве дополнительного окислителя через паровой впуск 49, расположенный в верхней части виброгасящей камеры 37.

Внутренние фурмы 32 расположены на уровне нижнего края корпуса 8 газогенератора. Внутренние фурмы 32 установлены под углом, составляющим приблизительно 45°, к стенке внутреннего резервуара 2. Внутренние фурмы прикреплены плоскими держателями, которые также обеспечивают опору для исходного материала в корпусе 8 газогенератора, чтобы предотвращать резкое падение исходного материала в зону камеры сгорания 3. Плоские держатели также способствуют разделению исходного материала на сегменты. Это, в свою очередь, упрощает процесс газификации остаточного углерода в зоне камеры сгорания 3, поскольку делает возможным поступление воздуха из внешних фурм 31 вместе с газами, поступающими из виброгасящей камеры 37, для свободного проникновения в прессованный исходный материал.

После прохождения через зону низкотемпературной переработки (зона 1) парогазовая смесь и остаточный углерод, который разделяется на сегменты и частично измельчается, поступают под действием поршня 36 в камеру сгорания 3, в которой расположена зона высокотемпературной переработки (зона 2). Зона 2 характеризуется температурами, составляющими от приблизительно 1300°F (704,4°C) до приблизительно 2400°F (1315,6°C), где на парогазовую смесь и остаточный углерод воздействуют высокие температуры, как представлено на фиг. 2:

- область 2.1 - зона высокотемпературного пиролиза и последующей газификации;

- область 2.2 - зона сгорания;

- область 2.3 - зона реформинга.

Камера сгорания 3 расположена в нижней части внутреннего резервуара 2 и состоит из полого отвода 30 под фурмами, включающего внешнюю стенку 28 камеры сгорания 3 и внутреннюю стенку 29 камеры сгорания 3. Воздухоподводящие каналы 25 прикреплены в верхней части внутренней стенки 29. Внешние фурмы 31 расположены в средней части внутренней стенки 29 вдоль всего ее периметра.

Внутренние фурмы 32 расположены внутри камеры сгорания 3. Внешние фурмы 31 и внутренние фурмы 32 образуют отводы фурм. Остаточный углерод и парогазовая смесь перемещаются из виброгасящей камеры 37 под действием поршня 36 вдоль отводов фурм. Воздух, нагреваемый от стенок механизма 5 для выгрузки шлака, поступает через воздухоподводящие каналы 25 в отвод 30 под фурмами, где он дополнительно нагревается при охлаждении металлической структуры отвода 30 под фурмами.

Нагретый воздух поступает в зону сгорания (область 2.2) камеры сгорания 3 через внешние фурмы 31 при скорости, составляющей приблизительно от 30 до 50 м/с. Нагретый воздух также поступает в зону сгорания через внутренние фурмы 32, приблизительно при такой же скорости. Первоначально под влиянием кислорода воздуха в зоне сгорания происходит практически полное сгорание высокоэнергетических газов и смол, образующихся при низкотемпературной переработке (зона 1), а также частичное сгорание остаточного углерода. Вследствие значительного экзотермического эффекта окислительных реакций в зоне сгорания (область 2.2), температура резко увеличивается до приблизительно 2700-3100°F (1482,2-1704,4°C), что делает возможным использование исходного материала с высоким влагосодержанием, а также дополнительное увеличение количества образующихся газов, полученных газификацией посредством продуктов гидрогазификации.

В свою очередь, повышенное влагосодержание исходного материала обеспечивает снижение температуры в этой зоне до 1600-2400°F (871,1-1315,6°C). Высокая скорость воздуха, поступающего из фурм, значительно усиливает (до 200%) сгорание остаточного углерода непосредственно перед фурмами по сравнению с общей скоростью сгорания в камере сгорания 3. Это позволяет разрыхлять массу остаточного углерода, который присутствует в зоне отвода фурм, чтобы создавать в этой зоне интенсивный эффект псевдокипения углерода за счет газов, образующихся в результате газификации, усиливать эффект реакций сгорания и реакций первичного реформинга в данной зоне, что, в свою очередь, значительно улучшает состав газов, полученных газификацией.

Остаточный углерод, который не был газифицирован в зоне сгорания (область 2.2), опускается в зону реформинга (область 2.3), где он принимает участие в реакциях вторичного реформинга, которые приводят к полной газификации. В данной зоне реформинга (область 2.3) газы и смолы низкотемпературной переработки, которые не прореагировали с кислородом воздуха в зоне сгорания (область 2.2), окончательно конвертируются и сокращаются до уровня простых топливных газов под воздействием высоких температур от горячего остаточного углерода и шлака. Реакции реформинга, которые происходят в зоне реформинга (область 2.3), имеют четко выраженный эндотермический характер. Это приводит к уменьшению температуры в данной зоне, а также к снижению температуры перерабатываемых газов, полученных газификацией, до приблизительно 1300-1450°F (704,4-787,8°C).

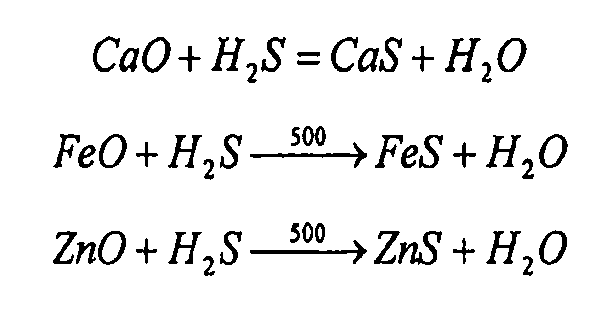

Неорганический компонент остаточного углерода в зоне сгорания (область 2.2) и в зоне реформинга (область 2.3) действует в качестве сорбента и принимает активное участие в очистке газа, полученного путем газификации, от опасных примесей тяжелых металлов, соединений серы и хлора, превращая их в неактивную водонерастворимую форму, т.е., главным образом, в комплексный силикатный шлак.

Степень очистки газа, а также температура шлакообразования в этих зонах непосредственно зависит от ингредиентов неорганических компонентов в остаточном углероде. Таким образом, степень очистки газа, а также температуру шлакообразования можно регулировать, используя неорганические добавки в исходном материале, такие как оксиды, соли и гидроксиды металлов, диоксид кремния и другие вещества.

Шлак, образующийся в зоне сгорания (область 2.2), перемещается через зону реформинга (область 2.3) в зону шлака (зона 3) в жидком, вязком или твердом состоянии в зависимости от температур в данных зонах, морфологической структуры и влагосодержания исходного материала, а также неорганических добавок в исходном материале и, возможно, дополнительной подачи технологического пара в газогенератор. Шлак охлаждают и механически измельчают в зоне шлака (зона 3) с последующим удалением через шлюзовые каналы 6 для выхода шлака.

Фланец 23 соединяет механизм 5 для выгрузки шлака с резервуаром газогенератора через нижний фланец 10 внешнего резервуара 1. Сквозные воздушные каналы 48 расположены между фланцами 23 и 10, в результате чего соединяется канал 11 воздушного охлаждения и лоток 24 механизма 5 для выгрузки шлака. Система воздушных каналов позволяет, используя холодный воздух, поступающий в газогенератор, уменьшать температуру, которая воздействует на фланцы 23 и 10, корпус и другие элементы механизма 5 для выгрузки шлака, а также на нижнюю часть внешнего резервуара 1, причем все они расположены в высокотемпературной зоне.

Воздух, нагреваемый в лотке 24 механизма 5 для выгрузки шлака, подается через вертикальные воздушные каналы 15 в воздухораспределительную коробку 20, расположенную на крышке 21, из которой воздух направляется во внутренние и внешние фурмы камеры сгорания 3. Корпус 9 механизма 5 для выгрузки шлака прикреплен к столу 41 в точке своего перехода во фланец 23. Корпус 9 имеет дно 40. Воздухораспределительная коробка 39 расположена на внутренней части дна 40. Воздухораспределительная коробка 39 предпочтительно изготовлена в форме цилиндра с концентрическими отверстиями в своей крышке.

Воздухоподводящий канал 38 входит через боковую стенку корпуса 9 механизма 5 для выгрузки шлака. Холодный воздух из окружающей среды подается в газогенератор через воздухоподводящий канал 38. Воздухоподводящий канал 38 предпочтительно присоединяется к воздухораспределительной коробке 39 под углом, чтобы улучшить распределение воздуха внутри воздухораспределительной коробки 39. Вращающийся скребок 42 для шлака расположен на столе 41. Скребок для шлака охлаждается потоком воздуха воздухораспределительной коробки 39. Скребок 42 для шлака можно снабжать собственной системой воздушного или водяного охлаждения, впуском 45 хладагента, выпуском 46 хладагента, подшипниковым блоком 44 и механическим приводом 43.

Во время вращательных движений под действием механического привода 43 скребок 42 для шлака соскребает своим зубчатым краем верхнюю часть твердого шлака, в то время как он также соскребает своим передним заостренным краем шлак с поверхности стола 41, куда шлак поступает в расплавленном состоянии, но впоследствии затвердевает на поверхности стола 41 в результате охлаждения воздухом, непрерывно поступающим в лоток 24. Шлак измельчается и под действием центробежной силы вращения скребка 42 для шлака отбрасывается на периферию стола 41, где расположены один или более бункеров 47 для сбора шлака. Бункеры для сбора шлака соединены со шлюзовыми каналами 6 для выхода шлака. Таким образом, бункеры для сбора шлака 47 заполняются измельченным шлаком. После этого открывается верхний шиберный затвор шлюзового устройства (не показано на фиг. 1), и шлак выгружается в шлюзовое устройство, в результате чего опустошается бункер для сбора шлака 47. Затем закрывается верхний шиберный затвор, и открывается нижний шиберный затвор (не показан на чертежах), в результате чего шлак выгружается из шлюза. После этого шлак направляется транспортером в бункер для сбора шлака (не показан на чертежах). Этот процесс позволяет выгружать шлак практически без какого-либо доступа воздуха из окружающей среды в газогенератор.

После прохождения зоны высокотемпературной переработки газы, полученные газификацией, поступают в газовую зону (зона 4), которая расположена в области между внешним резервуаром 1 и внутренним резервуаром 2. В процессе восхождения снизу вверх через полость между внутренним резервуаром 2 и внешним резервуаром 1 из нижней части камеры сгорания 3 в газоотвод 13 газовый поток охлаждается до температуры, составляющей приблизительно 300-400°C, вследствие конвективного теплопереноса в зоне низкотемпературной переработки (зона 1) через внутренний резервуар 2. Чтобы упростить теплообмен, турбулизатор 27 установлен в газовой зоне (зона 4).

Газовый поток, движущийся снизу вверх, поступает в турбулизатор 27, где он изменяет направление своего движения, перемещаясь по спиральной траектории вокруг внутреннего резервуара 2. В результате этого одновременно увеличиваются линейная скорость и турбулентность газового потока. Эти два фактора, вместе с увеличением поверхности теплообмена (за счет поверхности лопастей турбулизатора 27), значительно повышают скорость теплопереноса между газами и внутренним резервуаром 2, в результате чего переносится максимальное количество тепла от газов, полученных газификацией, к исходному материалу в зоне низкотемпературной переработки (зона 1).

Чтобы избежать дополнительного сопротивления потоку газов, выходящих из турбулизатора 27, выпуск 13 газа, полученного газификацией, предпочтительно прикрепляют по касательной с наклоном вниз к внешнему резервуару 1, что, вместе с высокой скоростью газового потока через газоотвод 13, сводит к минимуму осаждение на его нижней стенке пыли углерода и шлака, которая может присутствовать в газе, полученном газификацией.

Газоотвод 13 имеет внешнюю теплоизоляцию и соединяется посредством фланцевого соединения с горячим циклонным сепаратором, который имеет теплоизоляционную оболочку, позволяющую сводить к минимуму тепловые потери газа, полученного газификацией, через стенки резервуара циклонного сепаратора. Горячий циклонный сепаратор используют для очистки газов, полученных газификацией, которые выходят из газогенератора, от мелкодисперсной пыли углерода и шлака, которую можно собирать в приемный бункер и выводить через шлюзовое устройство.

Газ, полученный газификацией, можно далее направлять в систему охлаждения и конечной очистки, где можно осуществлять охлаждение с производством технологического пара или горячей воды, в то время как конечная очистка от вредных примесей может оказаться необходимой для его дальнейшего промышленного применения.

Для лучшего понимания настоящего изобретения, но без ограничения его объема, ниже представлено описание температурных зон.

Температурные зоны

В устройстве согласно настоящему изобретению одновременно происходят процессы нагревания, сушки, низкотемпературного и высокотемпературного пиролиза исходного материала. Кроме того, в данном устройстве происходит взаимодействие газообразных окислителей с продуктами разложения и остаточным углеродом из исходного материала.

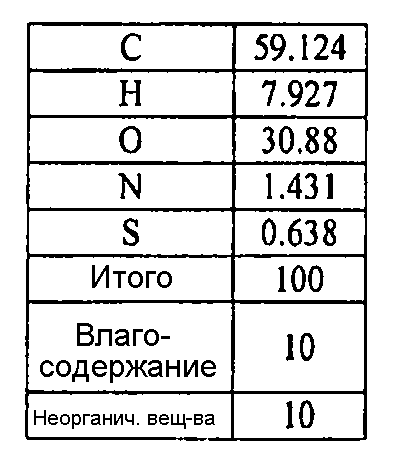

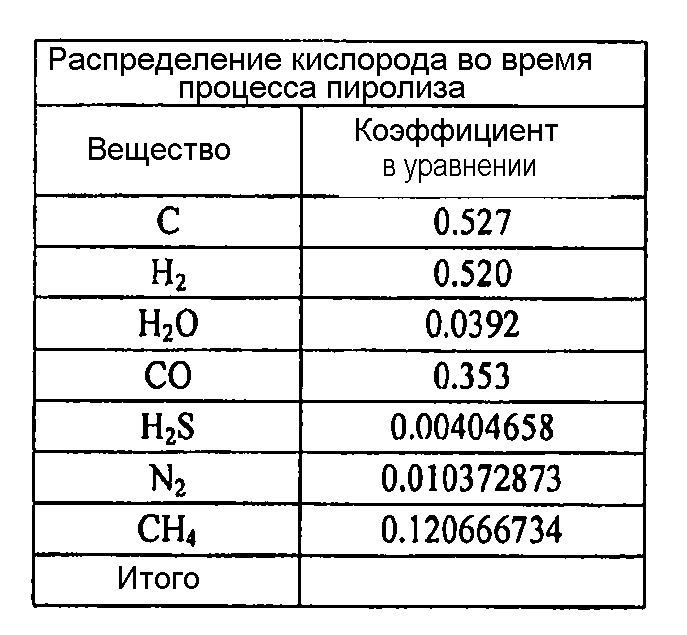

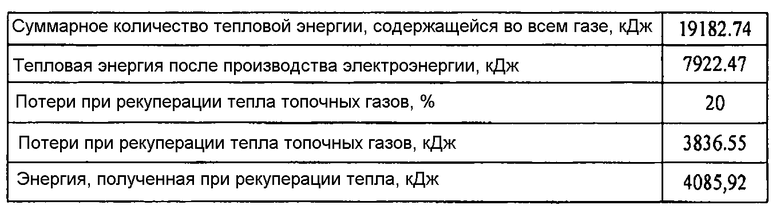

Твердые бытовые отходы (SHW) в качестве исходных материалов для газогенераторного устройства представляют собой невероятно разнообразные и многокомпонентные композиции органических и минеральных компонентов. Таблица 1 содержит данные, на которых основано следующее обсуждение.

Органические и минеральные компоненты исходного материала важны для переработки исходного материала. Они оказывают основное влияние на состав газов, полученных газификацией, и на образование остаточного шлака. Как состав, так и тип минеральных компонентов оказывает влияние на переработку исходного материала. Различают два основных типа неорганических компонентов: механические примеси и компоненты, химически связанные с содержащимися в исходном материале веществами.

Первый и главный тип содержит количество неорганических компонентов, которое составляет от приблизительно 6% до приблизительно 25% суммарной массы исходного материала. Этот тип компонентов находится в исходном материале в качестве механических примесей, таких как цветные и черные металлы, керамические материалы, строительные отходы, мусор, стекло и другие материалы, которые образуют его минеральную часть и включают следующие основные компоненты, такие как: CaCO3, MgCO3, FeCO3, CaSO4, Na2SO4, FeSO4, FeS2, SiO2, силикаты с различным содержанием основных оксидов Al2O3, SiO2, CaO, Na2O, K2O и малым содержанием оксидов других металлов.

Эти компоненты можно условно расположить в следующем порядке в соответствии с уменьшением их содержания в исходном материале:

- SiO2 - десятки процентов;

- Al, Al2O3, MgO, Fe, FeO, Fe2O3, CaSiO3, CaCO3 - проценты, десятки процентов;

- Cu, Zn, S, TiO2, Ni, Pb, Na2SiO3, Sn, CaSO4, MgSO4, Cl-, S2-, Na2CO3 - проценты, десятые доли процента;

- BaO, ZnO, Cd, NaCl, NaPO4, MgCO3, MgSO4, MgSiO3, K3PO4, CaCl2, MgCl2, K2CO3, Cr, Sb, SbO - десятые и сотые доли процента;

- NaOH, LiOH, W, V2O5, Cr2O3, Ni2O3, PbO, F-, SO3 2-, Mn, V, Mo, As, Co, Hg, As2O3, BeO - менее сотой доли процента.

Второй тип неорганических компонентов включает компоненты, химически связанные с исходным материалом и составляющие меньшие количества соединений. Этот тип минеральных компонентов, как правило, составляет от 0,47% до 2,81% суммарной массы исходного материала. Некоторые из таких компонентов представляют собой, например, металлы и их оксиды и соли, которые содержатся в бумаге, картоне, древесине и красителях, а также содержатся в текстильных отходах и полимерных материалах.

Зона 1 представляет собой зону низкотемпературной переработки с температурами, составляющими от 20 до 700°C; в этой зоне происходит сушка, разрушение и низкотемпературный пиролиз исходного материала, введенного в газогенератор. Эту зону можно приблизительно разделить по температурным интервалам на три области:

Область 1.1 - зона сушки. Температурный интервал составляет от 20 до 150°C.

Область 1.2 - зона пластификации. Температурный интервал составляет от 150 до 350°C.

Область 1.3 - зона низкотемпературного пиролиза. Температурный интервал составляет от 350 до 700°C.

Область 1.1 представляет собой зону сушки, в которой температуры составляют от 20 до 150°C, и которая расположена в верхней части загрузочного канала, где происходят следующие процессы:

- в охлаждаемой части корпуса загрузочного механизма: уплотнение загруженного исходного материала и образование воздухонепроницаемой пробки, что, по существу, представляет собой процесс брикетирования исходного материала;

- в зоне, нагреваемой теплом газов, полученных газификацией, в верхней части корпуса газогенератора: начальное нагревание исходного материала и испарение свободной влаги;

- интенсивное парообразование; сушка исходного материала, в процессе которой происходит частичное перегревание пара; начало процесса изменения агрегатного состояния плавких элементов исходного материала, размягчение местных зон в массе исходного материала.

В контексте процессов сушки различаются свободная влага, смешанная с топливом влага (т.е. влага, полученная при непосредственном контакте с водой) и содержащаяся в структуре исходного материала влага (гигроскопическая влага), которая вызвана адсорбцией пара.

Во время процесса нагревания скорость сушки быстро увеличивается до постоянного уровня, затем начинается период сушки при постоянной скорости, и после достижения гигроскопического состояния начинается стадия сушки с уменьшающейся скоростью. Зона испарения углубляется в массу прессованного исходного материала. При интенсивном нагревании поверхностных слоев и происходит обогащение внутренних слоев влагой вследствие испарения с поверхности и ее движение внутрь объема под воздействием гидротермической проводимости.

Во время процесса сушки коэффициент теплопроводности постоянно уменьшается. Коэффициент теплопередачи, начиная с критической точки, также резко уменьшается по мере уменьшения влагосодержания, что вызвано углублением области испарения и увеличением термического сопротивления сухого внешнего слоя исходного материала.

Эти процессы приводят к ухудшению нагревания внутренних слоев исходного материала, в результате чего увеличиваются сроки полной сушки внутренних слоев исходного материала. Соответственно, нижняя граница области сушки всего исходного материала в пределах корпуса газогенератора принимает форму, напоминающую в некоторой степени усеченный конус, имеющий вершину в нижней части, как представлено на фиг. 2.

Пар, который образуется в результате сушки исходного материала, поступает в виброгасящую камеру через щели для удаления газов корпуса газогенератора, где после вступления в контакт со стенками внутреннего резервуара газогенератора он становится частично перегретым.

Во время всего процесса сушки исходный материал сжимается; другими словами, он уменьшается в объеме, и его дальнейшее нагревание приводит к более значительным структурным изменениям.

Область 1.2 представляет собой зону пластификации с изменением температуры, составляющим от 300 до 675°F (148,9-392,8°C), которая расположена в средней нагреваемой части корпуса газогенератора, и в которой происходят следующие процессы:

- полная сушка исходного материала;

- начало процессов разложения и разрушения органических полимеров;

- изменение агрегатного состояния плавких материалов органического и неорганического происхождения, их превращение в пластическое или жидкое состояние;

- превращение всего исходного материала в пластическую подвижную массу; и

- начальное образование смол и насыщенных и ненасыщенных углеводородов.

Таким образом, при температуре, составляющей приблизительно 120°C, полиэтилен начинает плавиться. Когда температура увеличивается, другие полимеры, представляющие плавкую часть исходного материала, начинают плавиться. Когда температура достигает приблизительно 200-250°C, все полимеры превращаются в жидкое вещество, которое заполняет все пустоты в массе исходного материала. В то же время, весь исходный материал превращается в пластическое воздухонепроницаемое вещество, которое медленно перемещается вниз по внутреннему пространству корпусу газогенератора под давлением, прилагаемым поршнем загрузочного механизма.

При температуре, составляющей приблизительно 390°F (198,9°C) минеральные коллоиды переходят в паровую фазу. Полученные пары воды проникают через вязкую массу исходного материала вверх в зону сушки, а затем вместе с водяными парами, которые образуются в зоне сушки, поступают в виброгасящую камеру.

В процессе структурных изменений, которые происходят в зоне сушки, весь исходный материал сжимается в значительной степени, и его теплопроводность увеличивается, в результате чего упрощается ускоренное нагревание всей массы исходного материала, включая его внутренние части. Однако внутренняя часть исходного материала все же нагревается медленнее, чем его внешняя часть. Таким образом, нижняя граница зоны пластификации, а также ее верхняя граница принимают вид конуса неправильной формы с вершиной в нижней части, как представлено на фиг. 2.

При температуре, составляющей приблизительно 480°F (284,4°C), такие газы, как оксид и диоксид углерода, а также смола начинают выделяться из слоя исходного материала. Метан, тяжелые газообразные углеводороды и водород начинают выделяться по мере того, как происходит нагревание. Такие газы проникают через вязкую массу исходного материала в зону низкотемпературного пиролиза. Затем эти газы поступают в виброгасящую камеру через щели для удаления газов корпуса газогенератора.

Щели для удаления газов отсутствуют в области корпуса газогенератора, где находится зона пластификации во время работы газогенератора. Это сделано, чтобы избежать выдавливания исходного материала в виброгасящую камеру. Однако пар, образующийся в верхней части зоны пластификации, поступает в виброгасящую камеру через щели для удаления газов зоны сушки, в то время как смолы и газы из нижней части зоны пластификации поступают в виброгасящую камеру через щели для удаления газов в зоне низкотемпературного пиролиза.

Область 1.3 представляет собой зону низкотемпературного пиролиза с температурами, составляющими от приблизительно 350°C до приблизительно 700°C, которая расположена в нижней нагреваемой части корпуса газогенератора. В области 1.3 происходят следующие процессы:

изменение агрегатного состояния огнеупорных материалов с их переходом в пластическое состояние;

разложение и разрушение органических соединений с разрывом ковалентных связей в полимерах и решетках органических соединений;

интенсивное выделение газа;

выделение легких смолистых веществ, затвердевание пластического материала и его обугливание, начиная с внешних слоев;

переход всей массы исходного материала в остаточный углерод; и

разложение определенных органических солей.

Температура начала разложения исходного материала определяется, главным образом, индивидуальными свойствами исходного материала, хотя она в некоторой степени зависит от условий нагревания. Чем выше содержание связанного кислорода, который содержится в исходном материале, тем ниже температура начала его разложения.

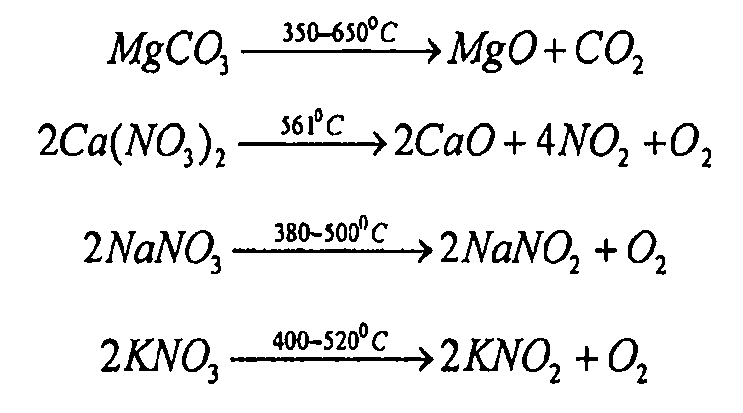

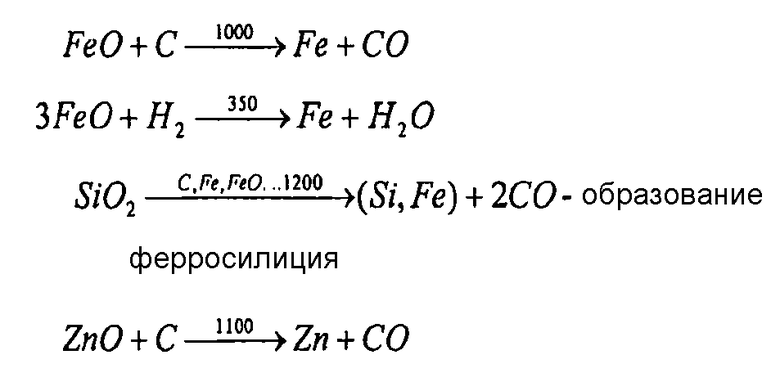

На начальных стадиях нагревания исходного материала кислородсодержащие компоненты первыми выделяются из него, и окисленные в наименьшей степени смолистые вещества выделяются в последнюю очередь. Наличие большого количества кислорода в исходном материале во время его нагревания приводит к экзотермическому эффекту вследствие происходящих окислительных реакций. Это приводит к дополнительному нагреванию исходного материала, что, в свою очередь, ускоряет его разрушение. Указанный процесс дополнительно поддерживается разложением некоторых неорганических солей, что приводит к образованию соответствующих оксидов, причем в некоторых случаях образуются кислород и другие соли в зависимости от загруженного исходного материала:

Окислительные реакции способствуют увеличению температуры исходного материала в указанной зоне, что приводит к выделению разнообразных продуктов разложения, что зависит от морфологической структуры исходного материала, главным образом, таких как пар, диоксид углерода, оксид углерода, уксусная кислота, метиловый спирт, формальдегид, смола, метан, этан, пропилен и водород и также некоторых других продуктов разложения.

Наличие полимерных материалов в исходном материале приводит к соответствующему увеличению выхода этилена и пропилена. В то же время, полимеры разлагаются практически полностью без образования остаточного углерода.

Вышеупомянутые процессы разрушения исходного материала и газообразования приводят к значительному уменьшению количеств исходного материала и переходу его структуры в форму плотного пористого углерода. Когда процесс нагревания продолжается, выделение смолистых веществ и других продуктов, конденсирующихся при охлаждении, практически завершается. Хотя газообразование продолжается, оно продолжается с меньшей интенсивностью. Продукты разложения исходного материала, образующиеся в результате низкотемпературного пиролиза, поступают в виброгасящую камеру через щели для удаления газов корпуса газогенератора. В виброгасящей камере такие продукты смешиваются с паром из зоны сушки и подвергаются дальнейшему нагреванию под действием теплового излучения от стенки внутреннего резервуара газогенератора или в результате непосредственного контакта с ней. Смолы и частицы остаточного углерода, осажденные на стенках виброгасящей камеры, удаляются под действием высокой внешней температуры и пара, который поступает сверху из зоны сушки.

Сток жидкой фракции к центру корпуса и коническая форма нижней границы зоны, находящейся на твердом углеродном остатке, уменьшают вероятность выдавливания пластической массы исходного материала или стока жидкой фракции через щели для удаления газов корпуса в виброгасящую камеру.

Зона 2 представляет собой зону высокотемпературной переработки с температурами, составляющими от приблизительно 700°C до приблизительно 1300°C, которая отличается наличием высокотемпературного пиролиза исходного материала и его последующей газификации при воздействии кислорода воздуха и других окислителей в газы, образующиеся путем газификации.

Эту зону приблизительно разделяют согласно температурным интервалам на 3 области:

- Область 2.1 - зона высокотемпературного пиролиза. Приблизительный температурный интервал составляет от 700 до 900°C.

- Область 2.2 - зона сгорания. Приблизительный температурный интервал составляет от 900 до 1300°C.

- Область 2.3 - зона реформинга. Приблизительный температурный интервал составляет от 800 до 1100°C.

Область 2.1 представляет собой зону высокотемпературного пиролиза с температурами, составляющими от приблизительно 700°C до приблизительно 900°C. В этой зоне происходят следующие процессы:

- конечный процесс выделения газа;

- превращение остаточного исходного материала в твердую пористую углеродную массу;

- разложение и плавление неорганических солей, а также их взаимодействие с углеродом и минеральными компонентами исходного материала.

Разрушение топливной органической массы происходит наряду с образованием небольшого количества метана, водорода, а также следов других газообразных углеводородов.

Температура от 900 до 1100°C представляет собой наиболее высокую температуру, при которой завершается выделение летучих веществ из твердого остаточного углерода.

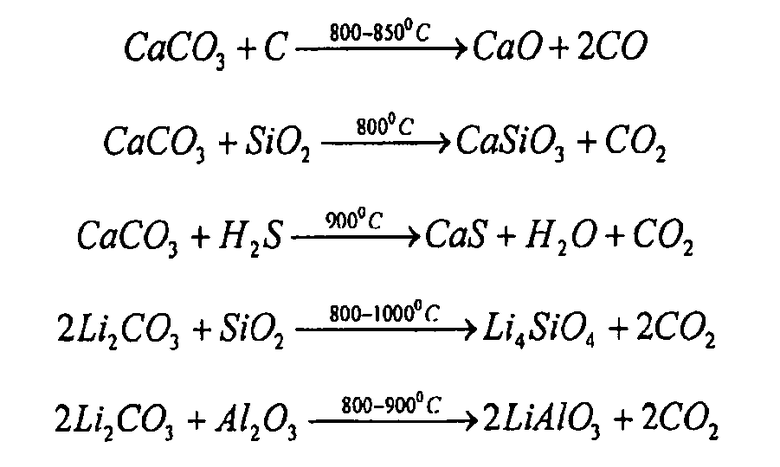

В этой зоне плавятся определенные карбонаты: Na2CO3 (851°C), K2CO3 (891°C), Li2CO3 (618°C), которые химически взаимодействуют с углеродом и минеральными компонентами исходного материала:

Следует отметить, что увеличиваются концентрации CO и CO2 в образующихся газах. Кроме того, плавятся определенные хлориды. Например, CaCl2 (787°C) и NaCl (801°C). Расплавленные хлориды и карбонаты могут образовывать эвтектические смеси с более тугоплавкими солями, что приводит к уменьшению температуры плавления последних. Это явление производит значительный эффект на последующее образование жидкого шлака с пониженной температурой плавления.

Область 2.2 представляет собой зону сгорания с температурами, составляющими от приблизительно 900°C до приблизительно 1300°C. В этой зоне происходят следующие процессы:

- сгорание и термическое разложение пиролитических газов при низкотемпературной переработке исходного материала;

- сгорание части остаточного углерода исходного материала;

- измельчение массы остаточного углерода вследствие газодинамических процессов, превращение остаточного углерода в состояние псевдокипящего слоя;

- отделение остаточного углерода;

- реформинг газообразных продуктов сгорания вследствие окисления остаточного углерода;

- окислительные процессы и реакции реформинга остаточного углеродного компонента и

- начало процесса образования остаточного шлака.

Область сгорания представляет собой зону первичной газификации, где происходят разложение и окисление газообразных продуктов пиролиза, а также интенсивное взаимодействие остаточного углерода, разделенного на сегменты и частично измельченного под действием разделительных пластин, расположенных в нижней части корпуса газогенератора, вместе с кислородом воздуха и другими газообразными окислителями. Вначале только газообразные продукты окисляются кислородом воздуха, и в меньшей степени происходит их взаимодействие с диоксидом углерода и паром, который образуется во время низкотемпературной переработки исходного материала или поступает в газогенератор.

Лимитирующий фактор процессов сгорания газа при определенной температуре представляет собой скорость диффузии, и для остаточного углерода эти факторы включают площадь поверхности гетерогенного материала, скорость адсорбции кислорода и скорость десорбции продуктов реакции.

Зона сгорания условно определена в зоне газификации как область 2.2, и ее нижняя часть содержит зону реформинга (область 2.3). Поскольку процессы газообразования в этих зонах являются сложными и взаимосвязанными, как аналогичные процессы образования жидкого шлака, необходимо рассматривать их совместно.

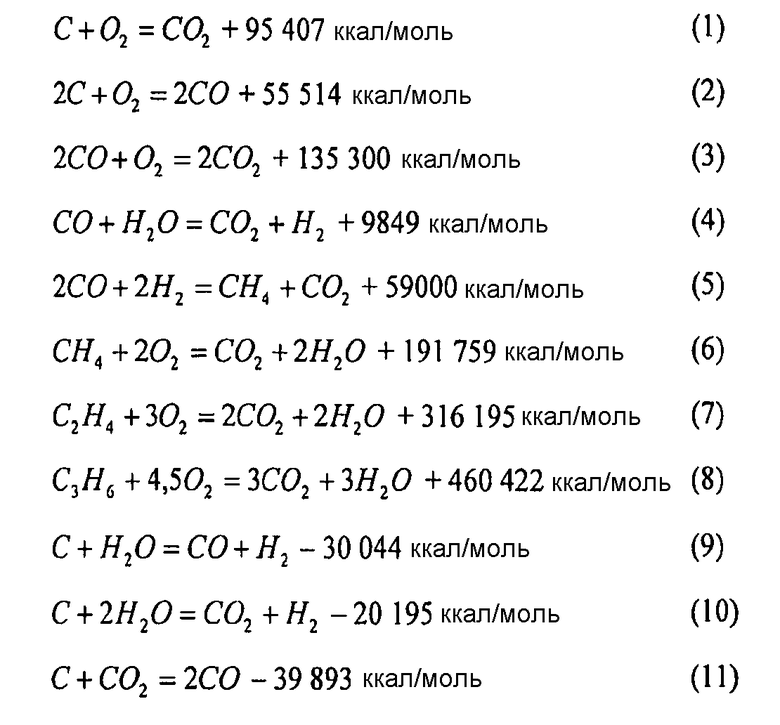

Газификацию можно описать простыми химическими реакциями (1)-(11), которые отражают сложные процессы, происходящие в зоне сгорания:

Процесс сгорания происходит в верхней части камеры сгорания при воздействии кислорода воздуха, который подается через внешние и внутренние фурмы, которые образуют плиты фурм, в рамках которых расположена зона сгорания.

Чтобы сделать более интенсивным процесс газификации, воздух нагревают за счет охлаждения элементов газогенератора. Кроме того, пар и/или диоксид углерода можно вводить в зону сгорания при высоких скоростях. Воздух, введенный через фурмы при высокой скорости (до 50 м/с) через фурмы, интенсифицирует процесс сгорания остаточного углерода исходного материала. Это позволяет повышать температуры на начальной стадии струйного сгорания в части камеры сгорания, которая расположена в области воздушных фурм, вплоть до приблизительно 1500°C вследствие высокого экзотермического эффекта реакций (1)-(3), вместе с выгоранием обладающих высокой теплотворной способностью газов и смол (6), (7), (8), образующихся в зоне низкотемпературной переработки исходного материала и в области высокотемпературного пиролиза, в зависимости от количества пара и диоксида углерода.

Кислород воздуха практически полностью расходуется в реакциях окисления пиролитических газов и остаточного углерода, в которых образуется, главным образом, диоксид углерода и пар, причем последний играет главную роль в процессе газификации. Кроме того, образуются газообразные окислители. Взаимодействуя с остаточным углеродом, эти газы восстанавливаются, главным образом, до простых топливных газов в реакциях (9)-(11).

Увеличение температуры в зоне сгорания позволяет сделать более интенсивными реакции гидрогазификации (9), (10) вследствие дополнительного нагревания остаточного углерода и пара, оба из которых образуются в результате окислительных процессов. Увеличение температуры в зоне сгорания делает более высокими скорости реакций гидрогазификации (9), (10), позволяет использовать исходный материал с повышенным влагосодержанием без необходимости первоначальной предварительной сушки или дополнительной подачи пара извне.

Аналогичным образом, при воздействии начальных высоких температур реакция (11) газификации остаточного углерода диоксидом углерода происходит в струе, что позволяет использовать поступающий извне диоксид углерода в качестве дополнительного окислителя.

Реакции (9), (10), (11) происходят, главным образом, на второй стадии струйного процесса сгорания в зоне сгорания. Они представляют собой первичные эндотермические реакции реформинга. Вследствие этих реакций общая температура в нижней части зоны сгорания уменьшается до 900-1100°C. После этого действие вторичных реакций реформинга (9), (10), (11) начинается в зоне реформинга газогенератора, приводя к газификации остаточного углерода, непрореагировавшего в зоне сгорания, при воздействии остаточного диоксида углерода и пара, которые превращаются в топливный газ путем газификации.

Высокая скорость горячего воздуха, поступающего через многочисленные фурмы, до 50000 кг/(м2•ч), интенсифицирует газификацию исходного материала в области камеры сгорания, которая расположена непосредственно перед фурмами. Это вместе с увеличением количества нагретого воздуха, вводимого в зону сгорания, позволяет:

- резать, разбивать на куски и разрыхлять остаточный углерод, который поступает в зону сгорания из корпуса газогенератора в виде крупных спеченных пористых кусков;

- улучшать газодинамические свойства в зоне сгорания за счет интенсивного эффекта кипения остаточного углерода в газе, который является результатом газификации, что, в свою очередь, позволяет избежать образования местных областей застоя в этой зоне;

- разделять куски остаточного углерода, где более крупные и тяжелые части измельченной массы остаточного углерода опускаются в зоне газификации, и мелкие части газифицируются в зоне сгорания;

- увеличивать температуру не только в области, где расположены фурмы, но также во всей зоне сгорания, что позволяет максимально интенсифицировать процесс газификации и увеличить степень конверсии смолы, кислот и сложных углеводородов в этой зоне;

- увеличивать в два или три раза суммарную интенсивность газификации исходного материала, например, увеличивая производительность от 500 до 1500 кг/(м2•ч) по всему поперечному сечению камеры сгорания;

- производить газы с улучшенным составом за счет их насыщения простыми топливными газами, такими как CO и H2, что приводит к повышенному уровню прохождения реакций гидрогазификации (9), (10) и газификации диоксидом углерода (11); и

- уменьшать содержание балласта во всем объеме образующегося газа, где балласт находится в форме CO2, H2O, O2 и N2, в качестве продукта воздушной газификации, что, в свою очередь, позволяет более эффективно использовать газы, полученные газификацией, для производства электроэнергии и других целей.

Минеральная часть остаточного углерода также кардинально изменяется, как в химическом, так и в структурном отношении, в зоне газификации.

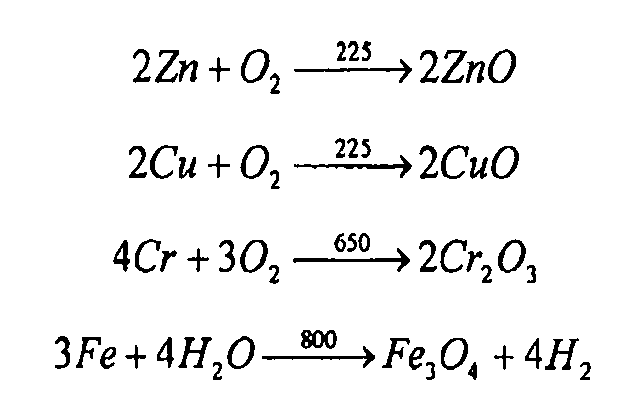

Вследствие высоких температур, процесс разложения солей минеральной части остаточного углерода, который начался в низкотемпературной зоне пиролиза, значительно интенсифицируется в зоне сгорания. Вследствие действия подаваемого кислорода, полное или частичное окисление некоторых металлов возможно в части камеры сгорания, которая расположена перед фурмами:

Азот N и сера S окисляются в оксиды SO2 и NOx в этой же зоне. Их количества зависят от начального содержания указанных элементов в загруженном исходном материале и количества свободного кислорода воздуха в камере сгорания.

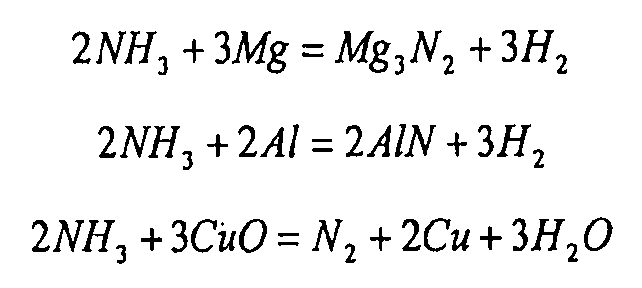

В зоне сгорания происходят реакции образования NH3, H2S, HCl и других газов, которые представляют собой вредные газообразные компоненты, подлежащие отделению от образующегося газа.

После этого на второй стадии сгорания, в процессе реакции первичного реформинга, когда кислород полностью расходуется для окисления, часть оксидов восстанавливается до металлов и неметаллов под действием сгорания горячего углерода:

Следует отметить, что SO2 и NOx восстанавливаются до простых элементов (S и N2), которые далее соединяются с оксидами и металлами и образуют соответствующие сульфиды и нитриды.

Кроме того, реакция диоксида серы SO2 происходит с образованием сероводорода H2S, который далее путем взаимодействия оксидами металлов образует соответствующие сульфиды.

Аналогичным образом галогены соединяются с образованием хлоридов и фторидов различных металлов.

Аммиак NH3 может также реагировать с определенными оксидами и чистыми металлами, окисляясь до азота или образуя нитриды:

В присутствии некоторого количества непрореагировавшего пара в зоне газификации также возможен процесс с нижней тягой, т.е. гидролиз солей, но он сведен до минимума вследствие активации процесса гидрогазификации и присутствия больших количеств свободной влаги в данной зоне.

Весь процесс продолжается в зоне реформинга в области 2.3.

Область 2.3 представляет собой зону реформинга с температурами, составляющими от приблизительно 800°C до приблизительно 1100°C. Эту зону отличают:

- процесс реакции вторичного реформинга;

- очистка образующихся газов от опасных компонентов;

- завершение процесса образования жидкого шлака;

- процессы конечного образования газовой композиции, полученной путем газификации.

В результате процессов, которые происходят в зонах сгорания и реформинга, образуются содержащие оксиды разнообразных металлов углеродные примеси и небольшое количество неразложившихся солей, а также восстановленные чистые металлы из минеральной части исходного материала. В зависимости от начального состава исходного материала, возможно образование некоторого количества металлических сплавов на основе железа, меди и кремния.

При воздействии высоких температур часть металлов в виде оксидов, а также чистые металлы и их соли могут переходить в газообразное состояние. Однако большинство летучих металлов и их соединений остаются в твердом или жидком состоянии. Это можно объяснить недостаточностью времени их присутствия в высокотемпературной зоне или образованием других менее летучих соединений, например, определенных сульфидов, силикатов и хлоридов.

Сульфиды, силикаты, а также разнообразные хлориды, которые образуются в результате указанных реакций, принимают активное участие в образовании жидкого остаточного шлака.

Основной материал для образования любого силикатного шлака представляет собой диоксид кремния SiO2. В случае его недостатка в минеральном компоненте исходного материала, его необходимо добавлять во время подготовки исходного материала.

При прохождении через слой образующегося шлака, выделяющиеся в зонах сгорания реформинга газы частично очищаются от опасных газообразных компонентов, минеральной пыли, увлекаемой ими, твердых металлических частиц и части газообразных металлов. Соответственно, газы с малыми количествами механических примесей, таких как минеральная пыль, разнообразные тяжелые металлы и другие вредные компоненты, поступают в камеру сгорания.

Кроме того, вследствие эндотермического эффекта реакции реформинга, газ путем газификации на выпуске камеры сгорания имеет температуру, составляющую приблизительно от 700 до 800°C.

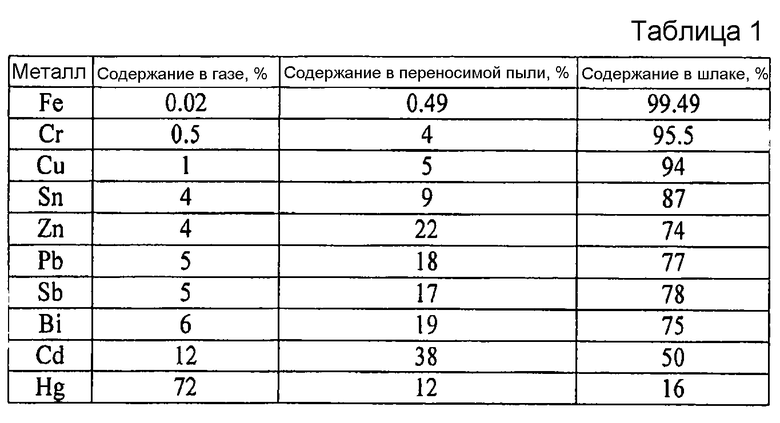

Возможные соотношения распределения тяжелых металлов в шлаке, в переносимой образующимся газом пыли и в образующемся газе при завершении процесса в газогенераторе представляет таблица 1:

Однако соотношения, представленные в таблице 1, зависят от уровня активности металлов, их концентрации в остаточном углероде, а также присутствия минеральных добавок в исходном материале, например, в форме известняка, доломита и/или основных железных руд.

Как правило, твердые бытовые отходы содержат значительное количество минеральных компонентов. Их концентрация увеличивается, когда исходный материал поступает в зону сгорания. Это объясняется постепенным уменьшением объема исходного материала вследствие удаления из него влаги, газообразных продуктов и смол в зоне низкотемпературной переработки. Таким образом, количество минеральных добавок можно уменьшать, или они могут оказаться совсем необязательными.

Важно, чтобы исходный материал содержал флюсовые добавки для жидкого шлака. Получаемый шлак должен быть достаточно подвижным и плавким, чтобы обеспечивать бесперебойную работу газогенератора. Образующийся шлак должен быть способен протекать вниз по каналам, которые образуются в массе остаточного углерода, в зону шлака, где шлак охлаждают с последующим механическим измельчением и удалением. Шлак, который является чрезмерно плотным и/или вязким, может сделать зоны сгорания и газификации менее проницаемыми, и в результате этого может замедлиться или полностью остановиться процесс газификации. Это также может существенно затруднять удаление шлака из газогенератора.

Чтобы упростить прохождение и удаление шлака, можно использовать особые добавки, такие как флюсы. В случае использования твердых бытовых отходов в качестве исходного материала эти добавки могут быть минимальными или совсем необязательными. Это объясняется тем, что минеральные компоненты исходного материала принимают участие путем химического соединения с органическими компонентами (вторая группа) и в качестве механических примесей (первая группа) в процессе образования остаточного шлака.

Небольшие механические включения первой группы, равномерно распределенные в органической части исходного материала, после зон пиролиза слабо защищены углеродом от воздействия высоких температур, и, таким образом, они представляют собой основной источник для образования шлака.

Большие механические неорганические включения первой группы после зон пиролиза также слабо защищены углеродом от воздействия высоких температур. Однако, несмотря на это, вследствие их большого размера и веса, они быстро проходят зону сгорания и поступают в нижнюю часть зоны реформинга. Они цементируются более плавкими мелкими механическими включениями или медленно плавятся, захватывая частицы золы и шлака.

В процессе пиролиза после удаления летучих компонентов неорганические соединения второй группы остаются в структуре остаточного углерода, и их плавление под воздействием высоких температур происходит только после удаления углерода, поскольку углерод экранирует неорганические компоненты, задерживая их нагревание и дальнейшее плавление. Эти минеральные включения не являются причиной основного процесса образования шлака, и, как правило, они остаются в твердой форме.

Увеличение температур в зонах сгорания и реформинга, а также наличие больших количеств минеральных легкоплавких компонентов, образующихся в результате реакций реформинга, обеспечивает образование эвтектических сплавов с низкими температурами плавления и тугоплавких компонентов. Полученный шлак представляет собой сыпучую зольную массу с твердыми включениями углерода, тугоплавких сплавов и частиц неорганической природы, которые не перешли в жидкое состояние, а также крупных частиц, которые не расплавились и не вступили в химические реакции.

В случае накопления в зоне реформинга твердого шлака, образование которого может быть обусловлено избыточным влагосодержанием исходного материала, большими количествами тугоплавких минеральных компонентов в исходном материале или недостаточным добавлением флюсов, возможно полное или частичное закупоривание данной зоны твердым шлаком.

Если это происходит, остаточный углерод производит давление на массу шлака, где остаточный углерод поступает из корпуса газогенератора в камеру сгорания под действием загрузочного механизма. Это приводит к выдавливанию шлака из зоны камеры сгорания в пространство зоны шлака, где шлак охлаждают, измельчают и удаляют из газогенератора,

Зона 3 представляет собой зону с температурами, составляющими от приблизительно 300°C до приблизительно 800°C, где происходят следующие процессы:

- охлаждение шлака;

- механическое измельчение шлака;

- удаление шлака.

Шлак образуется в результате переработки исходного материала в зонах сгорания и реформинга. Основные компоненты шлака представляют собой оксиды металлов и неметаллов: SiO2, Al2O3, Fe2O3, FeO, CaO, MgO, Na2O, K2O, а также сульфиды, хлориды, фториды, включения металлических сплавов и непрореагировавшего углерода. Таким образом, шлак представляет собой сложную аморфно-кристаллическую форму силикатов с переменными структурами и небольшими количествами механических включений.

Шлак поступает в зону выгрузки шлака в виде жидкости, в виде отдельных твердых фрагментов или, реже, в виде больших масс шлака. Здесь он медленно охлаждается за счет косвенного воздействия холодного воздуха из окружающей среды, который поступает в газогенератор. Когда шлак поступает на металлический плоский стол, он охлаждается снизу потоком воздуха. Жидкая фракция шлака быстро затвердевает, после чего шлак разрезают вращающимся скребком для шлака.

Приводимый во вращение механическим приводом, верхний зубчатый край скребка для шлака разрезает куски твердого шлака. Шлак дробится, измельчается и удаляется из периферической области стола, где расположены один или несколько шлюзовых каналов. После этого шлак переносится на транспортер через каналы для выгрузки шлака из газогенератора. Шлюзовые каналы позволяют осуществлять выгрузку шлака и при этом эффективно предотвращать поступление воздуха из окружающей среды в газогенератор.

Зона 4 представляет собой газовую зону с температурами, составляющими от приблизительно 300°C до приблизительно 800°C. В данной зоне газ охлаждается от 700-800°C до 300-400°C.

После зоны реформинга газ, полученный путем газификации, поступает в газовую зону, расположенную в пространстве между внешним и внутренним резервуарами газогенератора. Проходя снизу вверх через пространство между внешним и внутренним резервуарами газогенератора, газовый поток охлаждается до приблизительно 300-400°C вследствие тепловыделения в зоне низкотемпературной переработки. Во время этой фазы происходит «закалка» газа, что в контексте настоящей заявки означает окончательное установление состава газа.

Чтобы ускорить теплообмен, в газовой зоне установлен турбулизатор. Турбулизатор представляет собой многоканальное туннельное устройство со спиральным расположением каналов. Газовый поток, проходящий снизу вверх, поступает в туннельное устройство, где он изменяет свое направление в процессе движения по спиральной траектории вокруг внутреннего резервуара газогенератора. Газовый поток увеличивает свою линейную скорость и становится турбулентным, что улучшает теплообмен и обеспечивает максимальную передачу тепла от газов, полученных газификацией, к исходному материалу в зоне низкотемпературной переработки. Хотя в газе содержится смола в количестве от 0,3 до 0,5 г/нм3, никакая смола не осаждается на стенках или на лопастях турбулизатора, поскольку температура конденсации смолы составляет менее чем 300°C.

Газовый поток затем проходит через газоотвод в горячий циклонный сепаратор, где он очищается от мелкодисперсной пыли, включающей углерод и шлак, которые, как правило, содержатся в газе в количестве, составляющем приблизительно от 3 до 10 г/нм3. После этого отделенную таким путем пыль углерода и шлака выводят из устройства через шлюз приемного бункера и перемещают на транспортер для вывода из газогенератора.

Газ, полученный путем газификации, затем направляют в систему охлаждения и конечной очистки, где происходит его охлаждение и очистка от последних остатков опасных включений, что, как правило, является необходимым, чтобы сделать газ, полученный путем газификации, подходящим для производства энергии или для других целей.

Если не определены другие условия, технические и научные термины, используемые в настоящем описании, имеют значения, которые должны быть легко понятными специалисту в данной области техники.

Без ограничения приведенного выше описания и возможных модификаций, которые являются очевидными для специалиста в данной области техники, далее представлены некоторые преимущества, которые могут быть связаны со способами и устройствами, описанными в настоящем документе:

Имеющий высокую скорость горячий воздух, поступающий через систему внешних и внутренних фурм и обусловленный интенсификацией реакций газообразования, позволяет увеличивать производительность до приблизительно 1000-1500 кг/(м2•ч) во всей области камеры сгорания. Фактическая производительность зависит, помимо других факторов, от морфологической структуры и влагосодержания исходного материала.

Газы, полученные газификацией, имеют относительно низкие температуры (составляющие приблизительно от 300 до 400°C), не содержат практически никаких кислот; количество смолы составляет от 0,3 до 0,5 г/нм3, и количество мелкодисперсной пыли из углерода и шлака составляет от 3 до 10 г/нм3.

Содержание оксидов тяжелых металлов в образующихся газах является относительно низким, поскольку тяжелые металлы наряду с другими опасными компонентами переходят в форму неактивных и водонерастворимых силикатов и затем выводятся из газогенератора со шлаком.

Содержание опасных газообразных компонентов, таких как NO2, NH3, SO2, H2S и HCl, сведено до минимума. В то же время, сложные насыщенные и ненасыщенные газообразные углеводороды, включая диоксины и фураны, практически не присутствуют в образующихся газах.

После охлаждения и очистки газы, полученные газификацией, состоят, главным образом, из CO, H2, CH4, CO2 и N2, где доля CO2 уменьшена практически до нуля, и содержание N2 сведено к минимальному уровню для промышленного использования такого газа в стандартных газодизельных, газовых и газотурбинных устройствах для производства электроэнергии, у которых коэффициент полезного действия вдвое больше, чем у паровых устройств, которые используются в современных технологиях пиролиза и газификации на основе процессов газификации с верхней тягой.

Не ограничивая общность настоящего изобретения, можно извлечь следующие выгоды посредством осуществления устройства согласно настоящему изобретению:

- возможность использования твердых бытовых и промышленных отходов и других типов углеродсодержащего исходного материала;

- сокращение требований и расходов для подготовки исходного материала;

- отсутствие необходимости осуществления предварительной сушки исходного материала;

- осуществление всей переработки (пиролиза и газификации) исходного материала в одном устройстве;

- автоматическое осуществление ввода исходного материала и вывода шлака;

- возможность подачи смеси кислорода и пара в устройство наряду с горячим воздухом или смесью пара и воздуха, что позволяет производить газы различного качества для разнообразных применений; и

- системы охлаждения и очистки с использованием упрощенных технологий вследствие низкого уровня примесей в образующихся газах, в результате чего сокращаются эксплуатационные расходы и цены оборудования для реформинга.

Следующие примеры представлены исключительно для иллюстрации настоящего изобретения, и их не следует истолковывать в качестве ограничений его объема.

Пример 1. Технологическая схема устройства для газификации в слое под давлением.

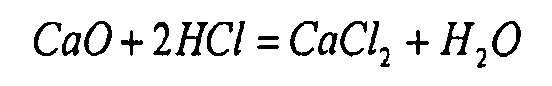

Перед поступлением в газогенератор исходный материал (например, твердые бытовые отходы) подвергают подготовке, где избыточные количества неорганических компонентов, в частности, крупные фракции, отделяют от исходного материала, и затем исходный материал дробят и измельчают. В зависимости от морфологической структуры исходного материала посредством дозаторов можно вводить особые добавки, такие как известняк, доломит, основные железные руды, а также продукты конечной химической очистки газа, полученного газификацией, такие как, например, Na2S, NaCl, NaOH, FeO, Fe2O3 и другие. После этого исходный материал проходит по транспортеру в бункер загрузочного механизма и перемещается в устройство для переработки.

Газы, полученные газификацией в результате переработки исходного материала и имеющие на выходе из устройства температуру, составляющую приблизительно от 300 до 400°C, проходят через теплоизолированный выпуск в горячий циклонный сепаратор, снабженный теплоизолирующей оболочкой. В этом сепараторе газы, полученные газификацией, предварительно очищаются от механических примесей, таких как шлак и некоторое количество угольной пыли.

Шлак, образующийся в газогенераторе в результате переработки исходного материала и имеющий температуру, составляющую приблизительно 200°C, поступает на транспортер выпускного устройства через шлюзовые каналы и направляется в бункер для хранения, где он дополнительно охлаждается. Шлаковую пыль из горячего сепаратора выводят через бункер для хранения на транспортер выпускного устройства, где ее смешивают со шлаком из газогенератора и далее перемещают в бункер для хранения.

После предварительной очистки от механических примесей в сепараторе газы, полученные газификацией, поступают в первый теплообменник, охлаждаемый холодной водой, где газы охлаждаются приблизительно до 40°C. В то же время, холодная вода, которая проходит через систему очистки воды, нагревается до температуры, составляющей приблизительно от 60 до 80°C, и направляется во второй теплообменник.

Первый теплообменник снабжен приемником конденсата, где сконденсированный водяной пар, остаточные смолы, непрореагировавшие в газогенераторе, мелкодисперсный шлак и угольная пыль собираются вместе с другими газовыми компонентами. Все сконденсированные жидкие, вязкие и твердые компоненты вместе со сконденсированной водой направляются из приемника конденсата через дозатор в исходный материал, который поступает в газогенератор, или проходят через фильтр, где избыточную воду отделяют от них и направляют в систему очистки воды. Частично обезвоженный остаток направляют в исходный материал.

После первого теплообменника частично очищенные и охлажденные до температуры 40°C газы, полученные газификацией, поступают на фильтр тонкой очистки, где газы дополнительно очищаются. Древесные стружки и/или опилки можно использовать в качестве фильтрующих элементов для более тщательной очистки газов. После использования в фильтре такие фильтрующие элементы можно добавлять к исходному материалу. Очищенные газы, полученные газификацией, поступают на фильтр химической очистки, где они очищаются от остатков опасных газообразных компонентов, таких как HCl, H2S, SO2 и другие.

Фильтрующий элемент фильтра может представлять собой пористую твердую структуру, состоящую из оксидов железа Fe2O3 и FeO, которые очищают проходящие через них газы. Серосодержащие и хлорсодержащие компоненты газов связываются на поверхностях фильтрующих элементов. Очистку и регенерацию фильтрующих элементов осуществляют циклическим пропусканием через них раствора NaOH. Щелочной раствор содержит сульфид и хлорид натрия Na2S и NaCl, а также некоторое количество растворенных оксидов железа в виде комплексных соединений различного состава, таких как Na[Fe(OH)4], Na4FeO3 и т.д.

При достижении определенной концентрации данных веществ в водном растворе NaOH данный раствор заменяют новым. Использованный раствор вместе с растворенными в нем частицами фильтрующего элемента, такими как Fe2O3 и другие соединения, направляют через дозатор в исходный материал и используют в качестве добавки. После фильтра химической очистки газ, полученный газификацией, направляют в газгольдер, где его состав усредняется. После этого газ, полученный газификацией, можно использовать в газодизельных, газовых или газотурбинных установках для производства энергии.

Горячие топочные газы с температурами, составляющими приблизительно от 900 до 950°C, образующиеся в результате сгорания газов, полученных газификацией, поступают во второй теплообменник, где они охлаждаются приблизительно до 200-250°C. В то же время, вода, используемая для охлаждения, нагревается приблизительно до 60-80°C в первом теплообменнике. В зависимости от необходимости и конструкции второго теплообменника, можно получать технологический пар с различными параметрами и горячую воду на выходе для теплообменника. Часть пара можно направлять в газогенератор через отдельный канал в качестве дополнительного окислителя.

Вариации, модификации и изменения приведенного выше примера можно узнать из фиг. 3, где представлена технологическая схема процесса газификации в слое под давлением.

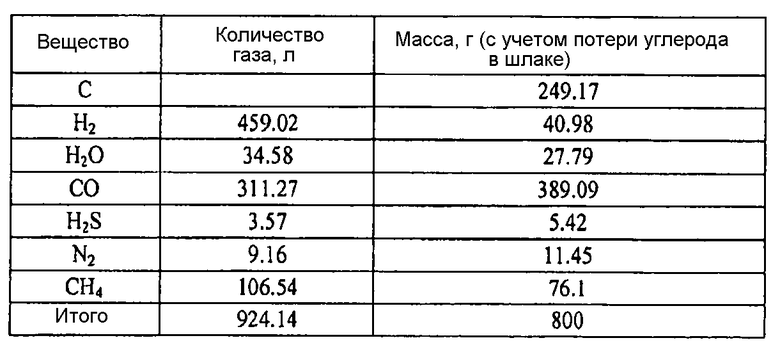

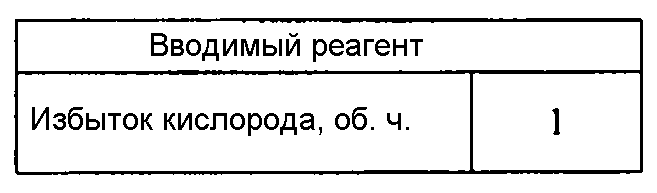

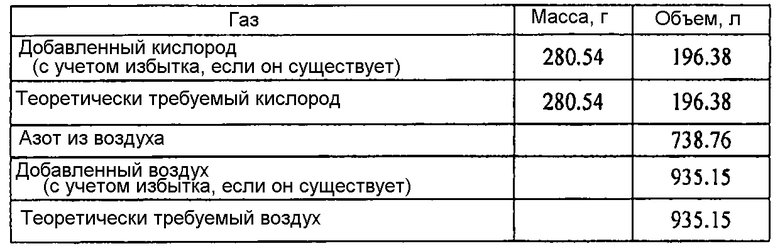

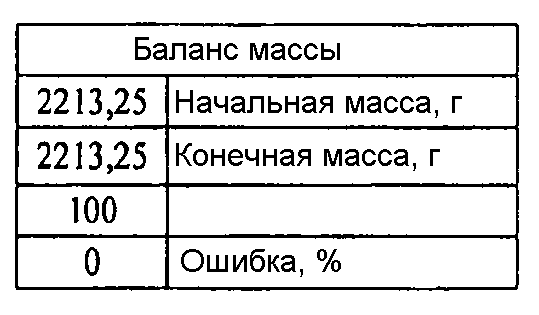

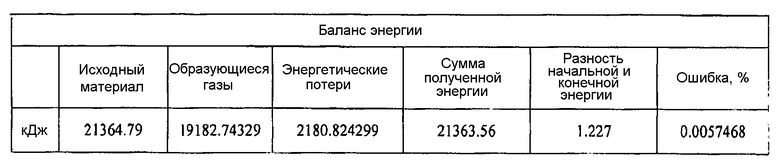

Пример 2. Сравнительные характеристики основных технологий утилизации твердых бытовых отходов.

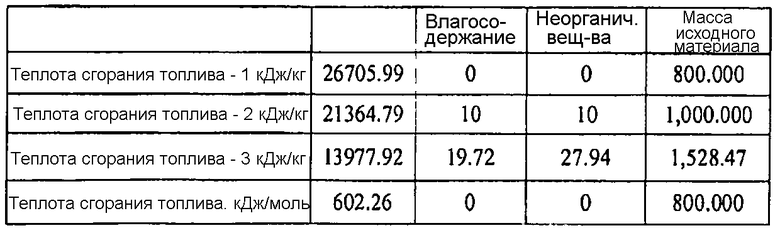

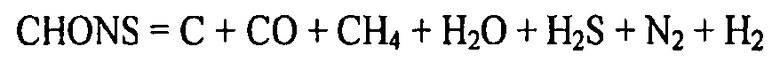

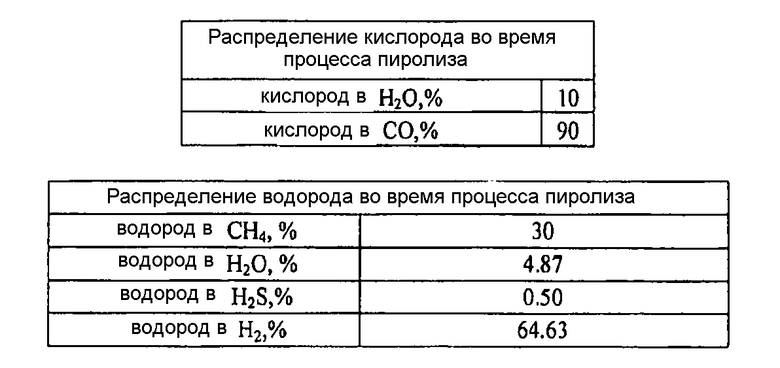

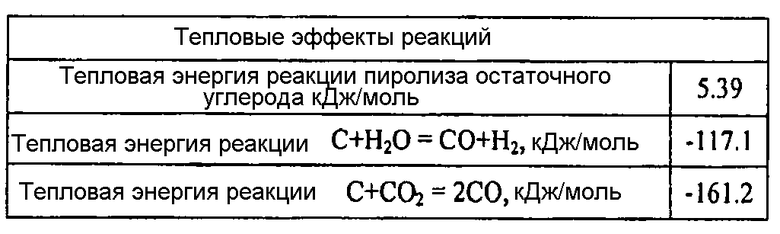

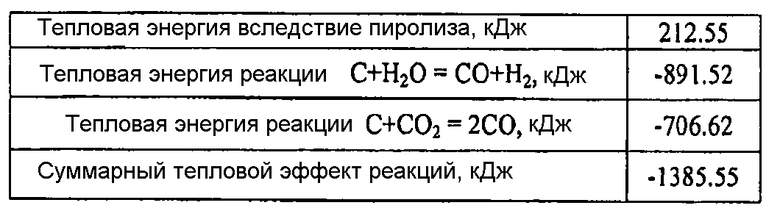

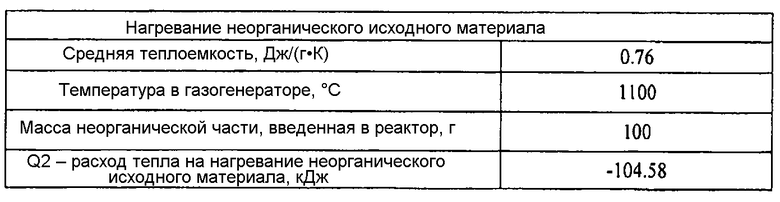

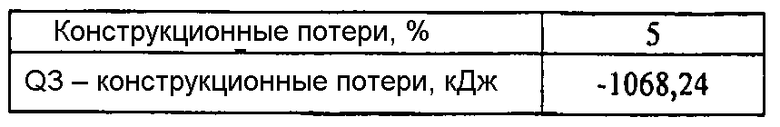

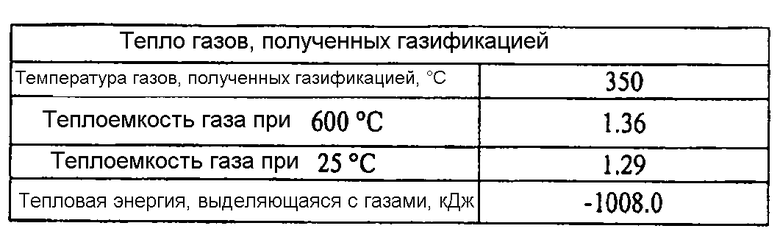

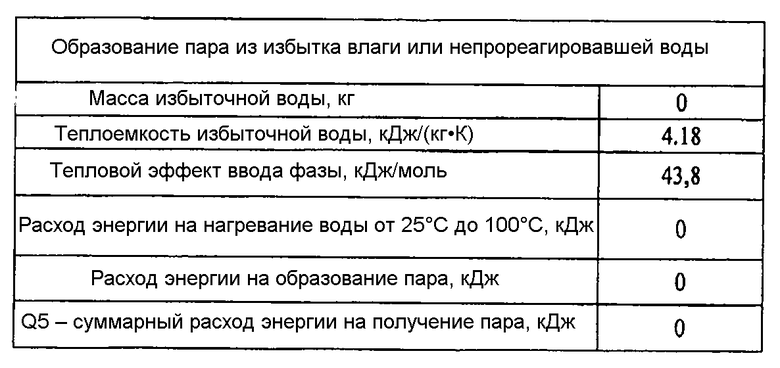

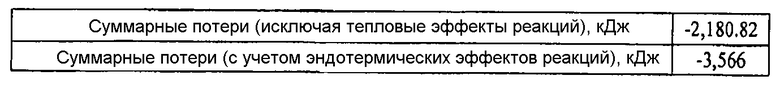

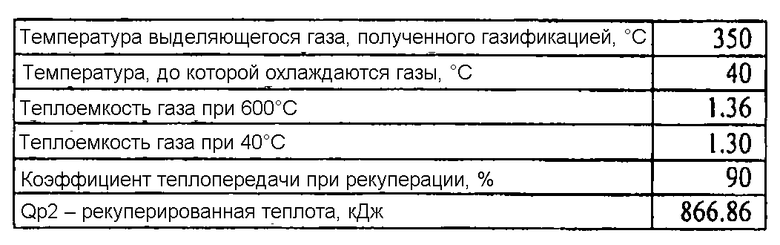

Для доказательства эффективности процесса газификации в слое под давлением по сравнению с технологиями предшествующего уровня техники проведены вычисления с использованием упрощенных приблизительных моделей. Таким образом, данные результаты нельзя рассматривать в качестве точного отражения фактических процессов. Основная цель вычислений заключалась в том, чтобы получить данные, на основании которых можно было бы осуществить сравнительный анализ эффективности технологических схем утилизации твердых бытовых отходов.

Представленный ниже алгоритм представляет собой последовательность стадий для моделирования технологии газификации в слое под давлением. Такие же принципы можно использовать для вычисления всех других технологий, принимая во внимание различия между технологическими схемами процессов. Начальные условия всех технологий являются одинаковыми и представляют собой состав исходного материала, его сушку и сортировку (для всех технологий загружается исходный материал с 10% влагосодержания и 10% неорганического компонента).

1. Исходный материал, подаваемый в газогенератор.

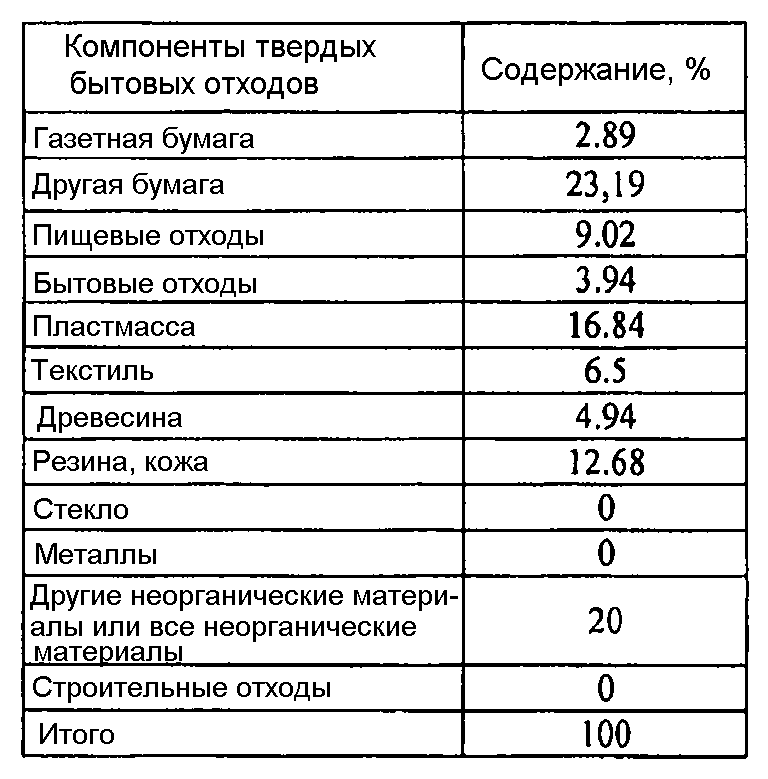

1.1. Вычисление основано на средней морфологической структуре твердых бытовых отходов, как представлено ниже в таблице:

1.2. Сравнительные данные элементарного состава каждой морфологической группы приняты следующим образом:

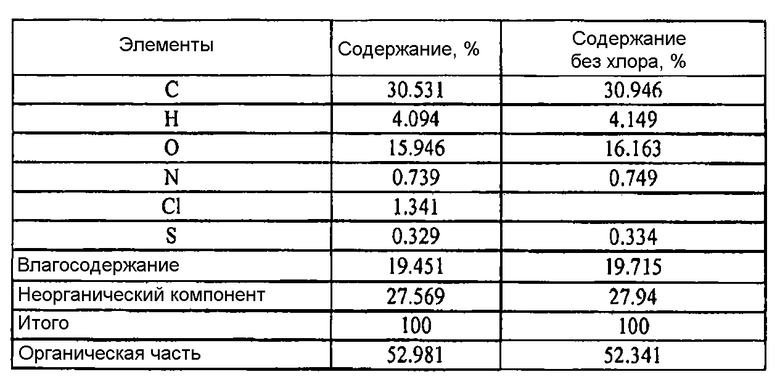

1.3. На основании данных о морфологической структуре и элементарном составе каждой морфологической группы вычисляется элементарный состав всех твердых бытовых отходов. В последующем вычислении для упрощения не следует принимать во внимание содержание хлора в исходном материале:

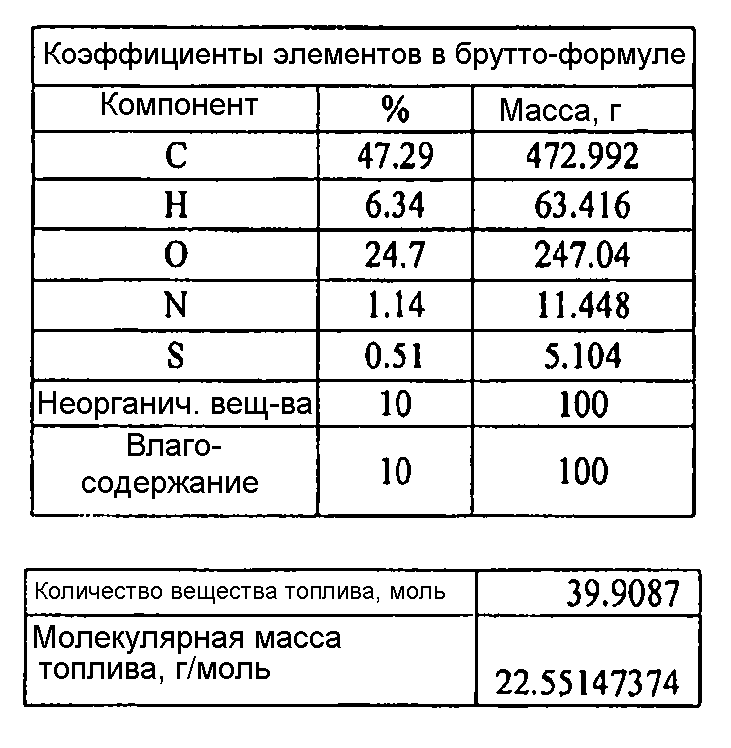

1.4. Вычисление состава исходного материала осуществляется после его сортировки и сушки. Для всех сравнительных вычислений сделано допущение, что после сортировки остаточные неорганические вещества составляют 10%, и влагосодержание составляет 10% после сушки: