Изобретение относится к поверхностному пластическому деформированию металлов и может быть использовано в машиностроении при упрочнении деталей дробью.

Цель изобретения - удешевление способа путем уменьшения расхода рабочей зШдкости при сохранении высоких механических свойств обработанной поверхности и расширение технологических возможностей путем обработки зон изделия.

В известном способе з рочнение наружных и внутренних поверхностей деталей производят постоянным количеством дроби, движущейся в замкнутом объеме посредством воздействия на нее потоком сжатого воздуха и жидкости.

Сущность предлагаемого способа заключается в том, что жидкость по- дают импульсно. Импульсная подача масла (жидкости) обеспечивает минимальный, но достаточный расход ее для образования жидкостной пленки в зоне обработки. При зтом нет необходимости собирать масло, так как его расход незначительный (0,4 - 0,7 г/мин минерального масла).

Качество обработки поверхности при этом остается таким, как и при подаче масла непрерывным потоком, т.е. эффект упрочнения остается неизменным.

Способ осуществляется в следующей последовательности: устанавливают деталь, дробь помещают в закрытый объем, производят подачу дроби в

сл

о

СХ),

315

зону обработки посредством сжатого воздуха и в этот поток импульсно подают жидкость.

Пример, Исследования прово- дили на плоских образцах размерами 70) 19 2,4 мм из мартенситных нержавеющих сталей 20X13 и 0,6Х12НЗДЛ.

Упрочняющую обработку проводили на пневмодинамических разгонных уст- ройствах с длиной канала 70-100 мм. В качестве дроби использовали стальные полированные шарики из стали ШХ15 диаметром 3-8 мм (загрузка ф 3 мм 160 - 1&0 шт; 0 5 мм 45-50 шт; 9S8 10 - 11 шт).

Импульснзгю подачу масла в воздуш- ньш поток осуществляли известными устройствами - маслораспылителями (ГОСТ 25531-82, СТ СЭВ 3591-82) при расходе воздуха 0,8-1,7 м /мин (давление 0,4-0,6 МПа) по 20-40 капель/мин (0,4-0,7 г/мин, вместимость резервуара 200 см ), обработку проводили до полного покрытия упрочня- емой поверхности образцов следами от ударов шариков в течение 2-5 мин. В качестве жидкости использовали масло трансформаторное (ГОСТ 981-81).

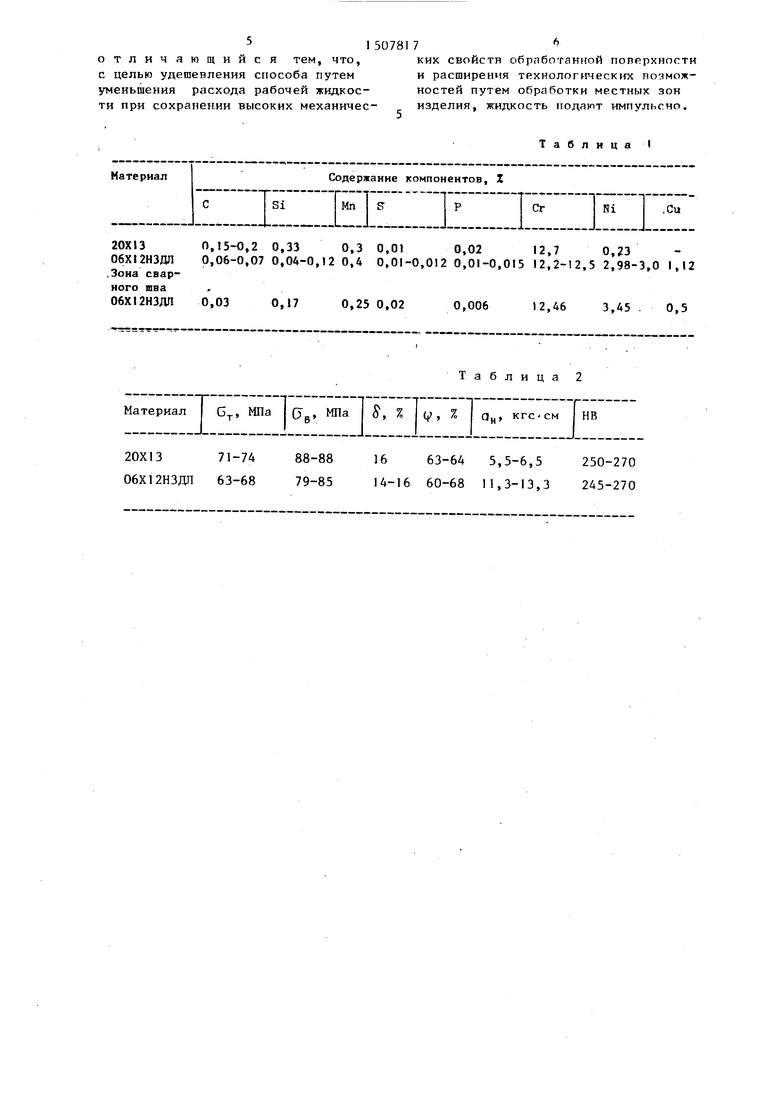

Химический состав стали и механи- ческие свойства приведены в табл. 1 и 2 соответственно.

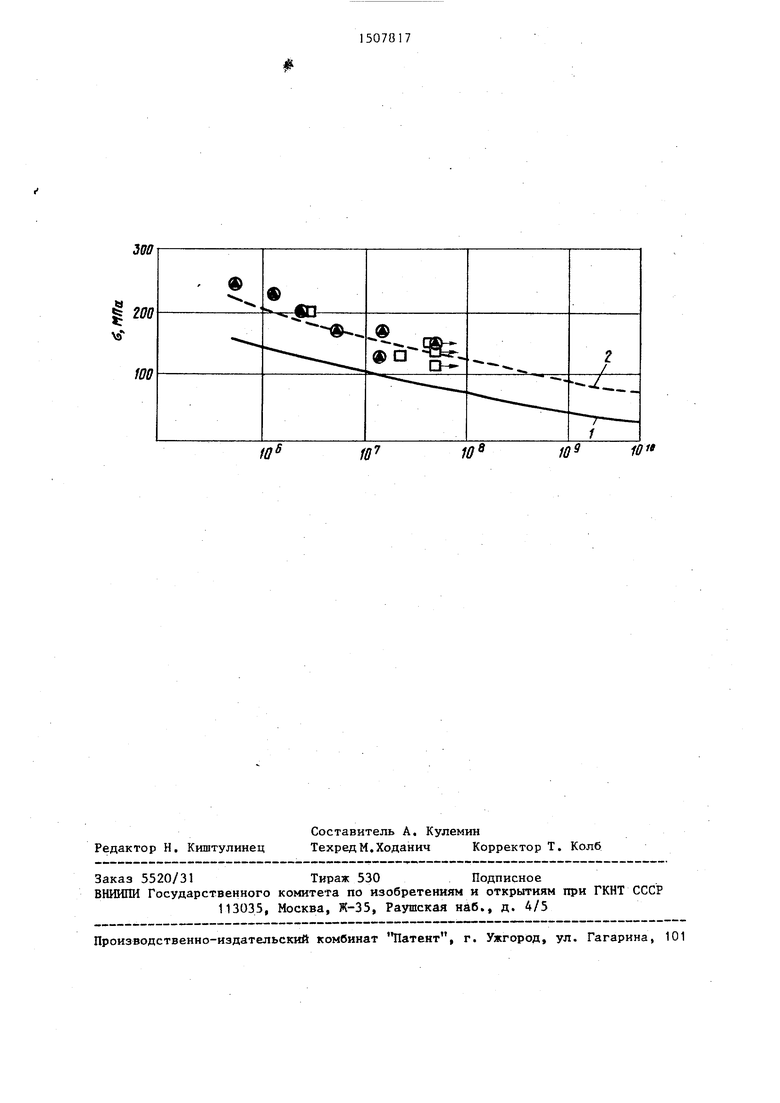

На чертеже представлены зйвиси- мости сопротивления усталости в кор- розионной среде (воде) образцов из стали 06Х12НЗДЛ сечением 30x40 мм, где 1 - основной металл без упрочнения, 2 -® - сварное соединение, пневмогидродробеструйный наклеп, 2-П-сварное соединение, пневмогидродробеструйный наклеп портативным приспособлением.

Диаметр остаточного отпечатка измеряли при помощи прибора МПБ-2 при увеличении 24-х с точностью 0,05 мм Шероховатость поверхности определяли при помощи профилографа-профило- метра мод. 201. Определение твердости проводили на приборе Виккерс при .нагрузке 5 кгс. Изменение прогиба контрольнь1х пластин с точностью ±.0,01 мм проводили на специальном приспособлении. Сравнительные усталостные испытания проводили в коррозионной среде (воде) на пульсаторе УП-30 иа образцах сечением 40x30, база испытания 5-10 циклов .(материал 06Х12НЗДЛ (см. табл. 1,2).

5

0

Q

0

74

За базовый вариант было принято гидродробеструйное упрочнение на эжекторной установке в непрерывном потоке трансформаторного масла сталь- ньк шариков диаметром 3 и 7 мм.

Расход масла составлял 20- 60 л/мин., давление 0,1-0,5 МПа на одну форсунку.

После проведения упрочнения по базовому варианту при непрерывной подаче жидкости (масла), которая зжектирует дробь (шарики), расход масла составляет 40000 г/мин и оно циркулирует в замкнутом объеме вместе с дробью. В то же время по предлагаемому способу при местной обработке дробь циркулирует в замкнутом объеме, а жидкость вместе с потоком воздуха выносится из зоны обработки, при этом ее расход составляет 0,5 г/мин.

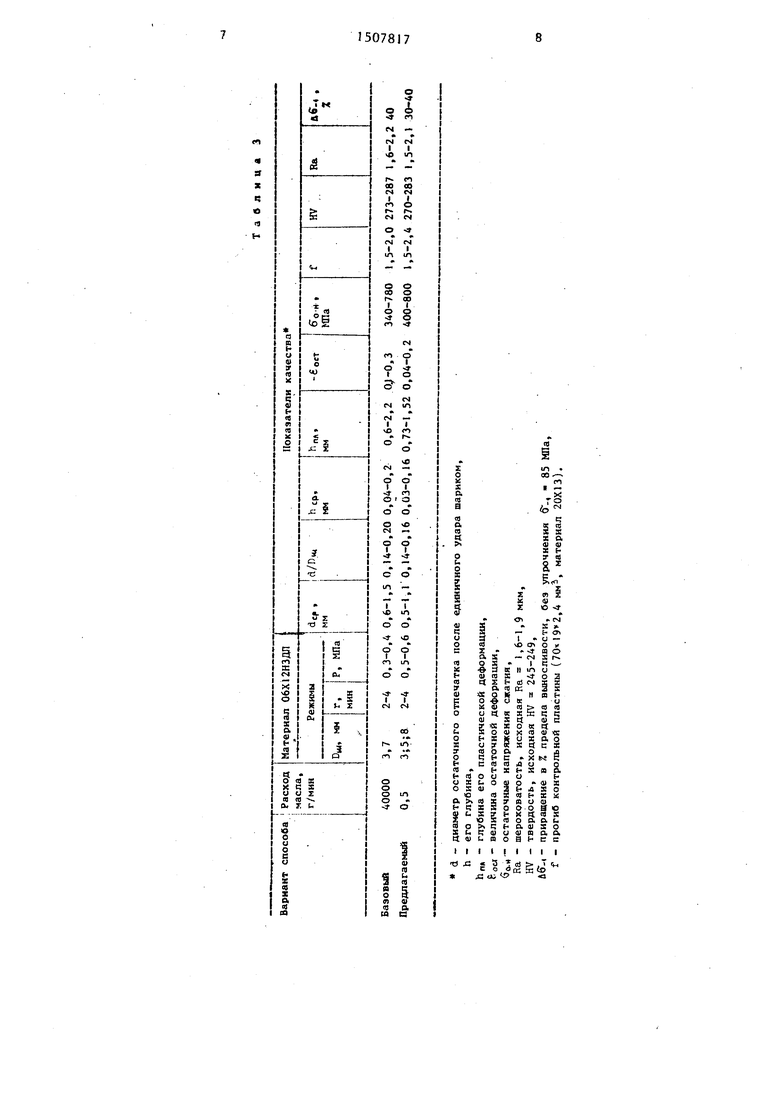

Проведенные сравнительные исследования качества обработки по базовому и предлагаемому способам сведены в табл. 3.

Анализ полученных показателей показал, что по предлагаемому способу так же, как и по базовому, качество обработки обеспечивает повышение предела выносливости на 30-40%. В то же время уменьшение расхода жидкости (с 40000 до 0,5 г/мин) сохраняет высокое качество обработки по всем показателям и в то же время расширяет технологические возможности при местном упрочнении переносными портативными устройствами, а также улучшает условия работы на них (так как нет непрерывного выброса сплошного потока жидкости из зоны обработки). Следовательно, импульсная подача масла обеспечивает уменьшение расхода жидкости при сохранении высокого качества обработки, а также расширяются технологические возможности . местного упрочнения, при этом улучшаются условия их эксплуатации. Формула изобретенияСпособ упрочнения изделий дробью, включающий подачу в замкнутый объем сжатого воздуха, приведение им в движение дроби до соударения с поверхностью изделия, подачу рабочей жидкости с коэффициентом вязкости, увеличивающимся под ударным воздействием дроби, и создания потока этой жидкости между изделием и дробью.

51507817

отличающийся тем, что,ких свойств обработанной поперхности

с целью удешевления способа путеми расширения технологических позможуменьшения расхода рабочей жидкое-костей путем обработки местных зон

ти при сохранении высоких механичес-изделия, жидкость подают импульсно.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ, ТРУБ, КОЛЕНЧАТЫХ ВАЛОВ ДРОБЬЮ | 1998 |

|

RU2152866C1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ КОЛЕНЧАТЫХ ВАЛОВ ДРОБЬЮ | 1996 |

|

RU2112638C1 |

| Способ поверхностного упрочнения изделий | 1981 |

|

SU952975A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2491155C2 |

| Способ упрочняющей обработки локальных участков поверхностей деталей роторов | 2019 |

|

RU2709072C1 |

| Способ изготовления изделий из высокохромистой стали | 1983 |

|

SU1165717A1 |

| РУЧНОЙ ПРОЦЕСС ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДРОБЬЮ С РАЗРАБОТКОЙ СПЕЦИАЛЬНОГО УСТРОЙСТВА И СПОСОБА КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ | 1996 |

|

RU2113971C1 |

| СПОСОБ ЗАКАЛКИ ПРУЖИННЫХ КЛЕММ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2459877C1 |

| Способ химико-термической обработки металлических изделий | 1990 |

|

SU1752826A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

Изобретение относится к поверхностному пластическому деформированию металлов и может быть использовано в машиностроении при упрочнении деталей дробью. Цель изобретения - удешевление способа путем уменьшения расхода рабочей жидкости при сохранении высоких механических свойств обработанной поверхности и расширение технологических возможностей путем обработки местных зон изделия. Сущность изобретения заключается в том, что в известном способе, включающем подачу в замкнутый объем сжатого воздуха, приводящего в движение дроби до соударения с поверхностью изделия, и потока рабочей жидкости для создания гидродинамического эффекта, жидкость подают импульсно. 1 ил., 2 табл.

20X13 06Х12НЗДП .Зона сварного шва 06Х12НЗЛП

П,5-0,2 0,330,3 0,010,0212,70,23

0,06-0,07 0,04-0,12 0,4 0,01-0,012 0,01-0,015 12,2-12,5 2,98-3,0 1,12

0,030,170,25 0,02

0,006

12,463,45 . 0,5

ттг 1

G, МПа (Jg, МПа S, % V, % OH кгс-см НВ

Материал

20X13 71-74 88-88 06Х12НЗДЛ 63-68 79-85

0,006

12,463,45 . 0,5

Таблица 2

16 63-64 5,5-6,5 250-270 14-16 60-68 11,3-13,3 245-270

| Волновая энергетическая установка | 1986 |

|

SU1370295A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Патент США № 3599460, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1989-09-15—Публикация

1988-01-25—Подача