Изобретение относится к области машиностроения и может быть использовано для отделочно-упрочняющей обработки локальных участков поверхностей, например участков лопаточных деталей с удаленным металлом по результатам динамической балансировки быстроходных роторов авиационно-космической техники. Места удаления металла подвергают ручной абразивной зачистке с полировкой и в результате получают нестабильную микро и макро-геометрию поверхности и неравномерные физико-механическими свойствами поверхностного слоя материала, отрицательно влияющие на ресурс работы нагруженных лопаточных деталей ротора.

Известен способ (Плешаков В.В. Закономерности формирования потока дроби в упрочнительных устройствах различного типа / В.В. Плешаков, Е.Н. Зык // Вестник Московского государственного университета приборостроения и информатики. Выпуск №45. Серия «Машиностроение». - М.: МГУПИ, 2013 - с. 40-48), по которому упрочняющую обработку таких участков поверхности производят вручную при произвольной схеме базирования и жестком закреплении детали с помощью устройства пистолетного типа. Применение пневмодинамического устройства пистолетного типа позволяет обрабатывать детали сложного профиля при достаточно стабильных режимах. Интенсивность ударов дроби зависит в первую очередь от давления сжатого воздуха в сети. Недостатком известного способа является нестабильность процесса упрочнения детали из-за различного времени соприкосновения дроби с поверхностью на отдельных участках при ручной подаче и большая глубина отпечатков от дроби диаметром 2-4 мм, что не обеспечивает заданные показатели качества поверхностного слоя обрабатываемой детали.

Известен способ пневмодробеструйном упрочнении диска турбомашины одновременно несколькими соплами, при обязательном перекрытии зоны обработки соседнего сопла (В.И. Цейтлин Пневмодробеструйное упрочнение / Цейтлин В.И., Волков В.И. // Упрочняющие технологии и покрытия. - 2006. - №6(18). - С. 17-24). Расстояние между рабочими соплами при упрочнении полотна определяется эффективным ядром распыла, который для рабочих сопел на расстоянии среза сопла L=150 мм равен d=50 мм. Поверхности детали, не подлежащие упрочнению (полости, щели), защищают, резьбы закрывают заглушками. К недостаткам способа относится невозможность надежной изоляции участков неправильной формы, неравномерность наклепа в зонах перекрытия ядра распыла от каждого сопла, а также отсутствие равномерных регулируемых по силе контакта воздействий между дробью и деталью в переходных зонах между участками с максимальной глубиной снятого металла и остальной поверхность. Все это в совокупности не позволяет получить заданный стабильный наклеп поверхностного слоя всей детали, выровнять микрогеометрию поверхности и полностью удалить дефектный слой от предыдущих технологических операций, что уменьшает срок эксплуатации изделий.

Наиболее близким аналогом заявленного способа является способ упрочняющей обработки внутренних поверхностей деталей (Патент 2491155. Способ упрочняющей обработки внутренних поверхностей деталей / Авт. Сухочев Г.А., Небольсин Д.М., Смольянникова Е.Г. Опубл. 27.08. 2013. Бюл. 24), заключающийся в подаче на обрабатываемую поверхность шариков с наложением электрического поля, отличающийся тем, что обработку проводят в газожидкостной слабопроводящей среде при напряжении электрического поля 2-5 В в два этапа, причем на первом этапе на обрабатываемую поверхность под углом не более 60° подают микрошарики диаметром 150-200 мкм при давлении сжатого воздуха 0,2-0,4 МПа и времени обработки каждого участка поверхности 30 с, а на втором этапе - микрошарики диаметром около 50 мкм при давлении сжатого воздуха не более 0,3 МПа и времени обработки каждого участка поверхности 15 с. При этом в качестве газожидкостной слабопроводящей среды используют сжатый воздух и техническую воду. Недостатком способа является невозможность избирательно компенсировать технологически наследованные дефекты от предыдущей обработки на участках неравномерно удаленного металла и нежелательное растравливание поверхности на окончательном этапе обработки.

Предлагаемое изобретение направлено на получение равномерной степени наклепа и устранения микротрещин по всей поверхности, подвергнутой неравномерному удалению металла по результатам балансировки.

Это достигается тем, что обработка поверхностей по предлагаемому способу заключается в подаче через сопло установки эжекторного типа на обрабатываемую поверхность вращающейся детали микрошариков различного размера в два этапа, отличающийся тем, что на первом этапе обработку проводят в течении не менее 30 с в газожидкостной слабопроводящей среде при напряжении электрического поля 4-6 В, при этом на локальный участок поверхности под углом не более 90° подают микрошарики диаметром 250 мкм при давлении сжатого воздуха 0,5-0,6 МПа при прохождении перед срезом сопла обрабатываемого участка, а при прохождении перед срезом сопла остальной поверхности давление сжатого воздуха снижается до 0,15 МПа, на втором этапе на всю поверхность детали подают смесь микрошариков диаметром 50 и 100 мкм с газожидкостной средой без наложения электрического поля при давлении сжатого воздуха не более 0,2 МПа в течении не менее 60 с.

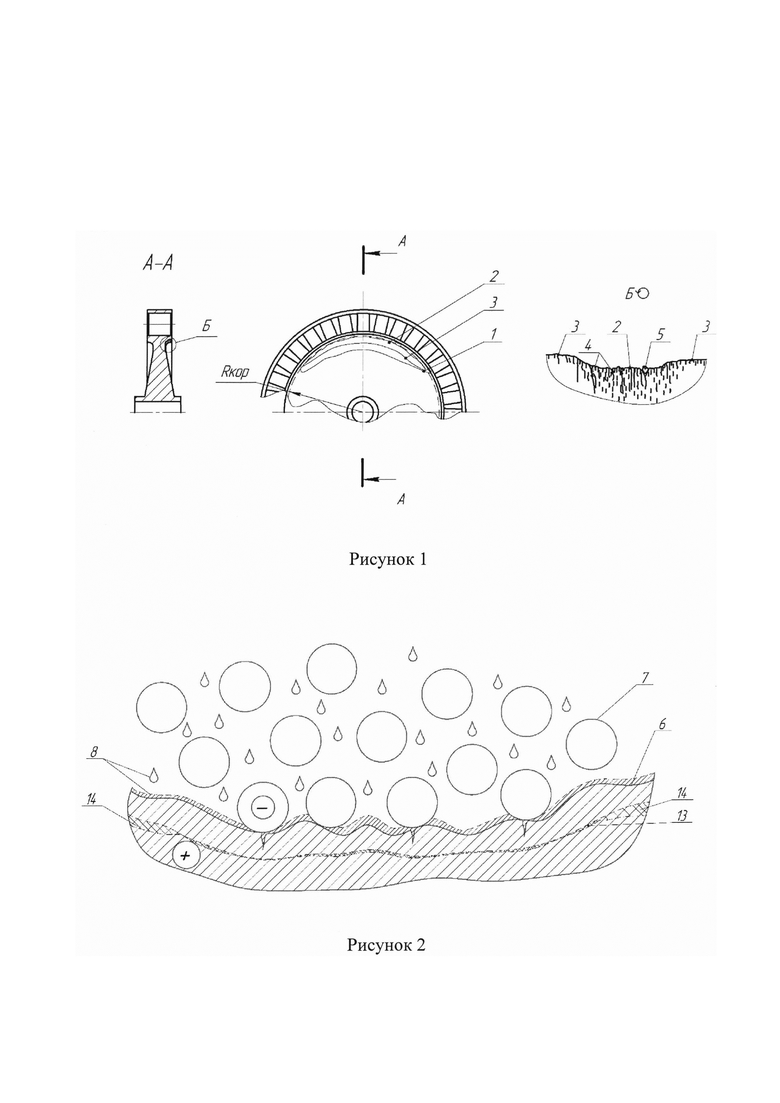

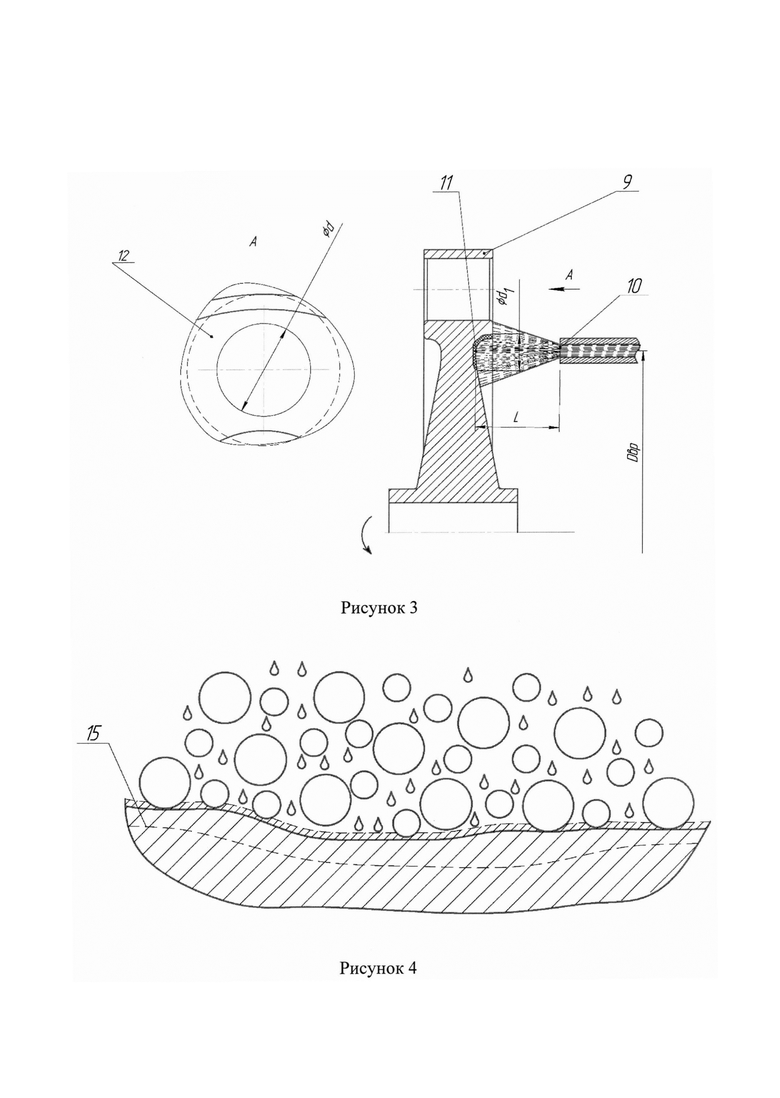

На рисунках 1-4 показано исходное состояние поверхностного слоя участка детали с макрогеометрией и трещинами от предшествующей механической зачистки и приведены основные этапы равномерного упрочнения всей поверхности и окончательного выравнивания микрогеометрии в переходных зонах по предлагаемому способу.

На участке 1 неправильной формы (рисунок 1), имеющего заниженную относительно остальной поверхности зону 2 и переходную 3 зону, микротрещины 4 в поверхностном слое после ручной локальной зачистки по результатам балансировки могут выходить на поверхность или оставаться замкнутыми в материале подповерхностного слоя и выходить на поверхность в процессе эксплуатации изделия под действием знакопеременных нагрузок и высокочастотной вибрации. Трещины, проявившиеся на поверхности, забиваются на входе частицами 5 металла или абразива при зачистке. Эти частицы затем в условиях экстремальных знакопеременных эксплуатационных нагрузок в водородосодержащих средах еще глубже расклинивают трещину, чем резко снижают работоспособность деталей роторной группы.

Формирование требуемых эксплуатационных свойств поверхностного слоя в местах зачистки проходит в несколько этапов. Во-первых, на исходную дефектную поверхность 6 в самом глубоком месте зачистки (рисунок 2) с направлением к ней под углом не более 90° подают стальные микрошарики 7 высокой твердости и более крупной фракции (250 мкм), которые деформируют и осаживают выступы и залечивают микродефекты. Наличие жидкостной токопроводящей среды 8 препятствует перегреву мест соударений гранул с поверхностью и образованию остаточных напряжений растяжения, а также ускоряет процесс удаления частиц 5 за счет явления анодного растворения материала. В качестве газожидкостной слабопроводящей среды используют сжатый воздух и техническую воду. Так как весь ротор конструктивно состоит из тел вращения, то обработка проводится по схеме с вращением детали 9 относительно среза сопла 10 (рисунок 3). При этом срез сопла 10 устанавливают на расстоянии L от обрабатываемого участка 11, при котором диаметр ядра распыла d равен наибольшему расстоянию поперечного сечения d1 заниженной зоны 2 участка 1, а пятно распыла 12 перекрывало наибольшее поперечное сечение переходной зоны 3. При этом образуется поверхностный наклеп материала 13, интенсивность которого плавно снижается от заниженной зоны к переходным границам участка 1 за счет меньшей энергии удара микрошарика о поверхность на периферии пятна распыла. Чтобы интенсивный наклеп приходился на заниженную зону участка и в продольном направлении, при прохождении относительно среза сопла не нарушенной поверхности в исходном состоянии, давление в сети снижается до 30% от номинального, снижая кинетическую энергию микрошарика. В итоге наклеп распределяется равномерно, так как в переходной зоне 3 он объединяется с остаточным наклепом 14, наследованным от предыдущей операции упрочнения до начала балансировки.

На втором этапе, подают более мелкую смешанную фракцию микрошариков 50 и 100 мкм с газожидкостной средой, но без наложения тока. При этом завершается выравнивание наклепа 15 и микрорельефа поверхности (рисунок 4), а также формирование в тонком поверхностном слое материала остаточных напряжений сжатия. Выравнивание микрогеометрии зависит от размеров микрошариков и сплошности покрытия поверхности пластическими отпечатками, которая за счет смешанной фракции составляет не менее 95%.

Время обработки и другие режимные параметры процесса настраивается по прогибу плоских образцов перед обработкой каждой партии деталей.

Пример осуществления способа.

Обработка турбины диаметром 210 мм из никелевого сплава с нарушенным при балансировке участком поверхности с размерами занижения 50×140 мм проводилась на установках эжекторного типа в два этапа. С начала обработали микрошариками диаметром 250±20 мкм с наложением тока низкого напряжения при соблюдении следующих режимов: расстояние от среза сопла до поверхности образца L=170 мм на диаметре вращения Dвр=180 мм; диаметр ядра пятна распыла d=50 мм; время обработки каждого соседнего участка поверхности - 60 с; угол соударения потока микрошариков с поверхностью 90°; скорость вращения шпинделя установки - 20 мин-1; давление, подаваемого сжатого воздуха - 0,4 МПа со снижением на не нарушенных участках поверхности до 0,15 МПа; напряжение 4-6 В; расход газожидкостной слабопроводящей среды - 2 м3/мин.

Последующая обработка проводилась смесью микрошариков диаметрами 50 и 100 мкм. Режимы: расстояние от среза сопла и поверхностью образца L=180 мм на диаметре вращения Dвр=180 мм; диаметр ядра пятна распыла d=60 мм; время обработки каждого соседнего участка поверхности - 60 с; угол соударения потока микрошариков с поверхностью 90°; скорость вращения шпинделя установки - 40 мин-1; давление, подаваемого сжатого воздуха - 0,2 МПа; расход газожидкостной слабопроводящей среды - 1 м3/мин.

Газожидкостная слабопроводящая среда состояла из воздуха и распыленной до капельной фракции технической воды, являющейся слабым проводником. В качестве микрошариков использовались сферические гранулы из инструментальной стали Р6М5.

После обработки поверхности в течение 20 минут ее шероховатость составила 2,0-2,5 мкм, наклеп поверхностного слоя - 2,2÷3,5%, что отвечает заданным техническим условиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2491155C2 |

| Способ подготовки поверхности сложного профиля под газоплазменное напыление | 2017 |

|

RU2680333C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ УЗКИХ КАНАЛОВ ДЕТАЛИ | 2015 |

|

RU2634398C2 |

| Способ комплексного упрочнения | 2002 |

|

RU2224816C1 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| Способ получения износостойкого покрытия | 2020 |

|

RU2753636C1 |

| Способ упрочнения внутренних поверхностей каналов деталей | 2021 |

|

RU2788444C2 |

| СПОСОБ УПРОЧНЕНИЯ КАНАЛОВ ДЕТАЛИ | 2012 |

|

RU2537411C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2449878C2 |

| КОМБИНИРОВАННАЯ ЛАЗЕРНО-ВОДОРОДНАЯ ТЕХНОЛОГИЯ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2660485C2 |

Изобретение относится к области машиностроения и может быть использовано для отделочно-упрочняющей обработки локальных участков поверхностей, например участков лопаточных деталей с удаленным металлом по результатам динамической балансировки быстроходных роторов авиационно-космической техники. При осуществлении способа через сопло установки эжекторного типа на обрабатываемую поверхность вращающейся детали в два этапа подают микрошарики различного размера. На первом этапе обработку в течение не менее 30 с проводят в газожидкостной слабопроводящей среде при напряжении электрического поля 4-6 В, при этом на локальный участок поверхности при его прохождении перед срезом сопла под углом не более 90° подают микрошарики диаметром 250 мкм при давлении сжатого воздуха 0,5-0,6 МПа, а при прохождении перед срезом сопла остальной поверхности давление сжатого воздуха снижают до 0,15 МПа. На втором этапе на всю поверхность детали подают смесь микрошариков диаметром 50 и 100 мкм с газожидкостной средой без наложения электрического поля при давлении сжатого воздуха не более 0,2 МПа в течение не менее 60 с. Изобретение направлено на получение равномерной степени наклепа и устранения микротрещин по всей поверхности, подвергнутой неравномерному удалению металла по результатам балансировки. 1 з.п. ф-лы, 4 ил., 1 пр.

1. Способ упрочняющей обработки локальных участков поверхностей деталей ротора, имеющих заниженные и переходные к остальной поверхности зоны, включающий подачу через сопло установки эжекторного типа на обрабатываемую поверхность вращающейся детали микрошариков различного размера в два этапа, отличающийся тем, что на первом этапе обработку проводят в течение не менее 30 с в газожидкостной слабопроводящей среде при напряжении электрического поля 4-6 В, при этом при прохождении перед срезом сопла обрабатываемого участка на его локальную поверхность под углом не более 90° подают микрошарики диаметром 250 мкм при давлении сжатого воздуха 0,5-0,6 МПа, а при прохождении перед срезом сопла остальной поверхности давление сжатого воздуха снижают до 0,15 МПа, на втором этапе на всю поверхность детали подают смесь микрошариков диаметром 50 и 100 мкм с газожидкостной средой без наложения электрического поля при давлении сжатого воздуха не более 0,2 МПа в течение не менее 60 с.

2. Способ по п. 1, отличающийся тем, что срез сопла устанавливают на расстоянии от поверхности обрабатываемого участка, при котором диаметр ядра распыла равен наибольшему расстоянию поперечного сечения заниженной зоны локального участка зачистки, а пятно распыла перекрывает наибольшее поперечное сечение переходной зоны.

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2491155C2 |

| СПОСОБ УПРОЧНЕНИЯ КАНАЛОВ ДЕТАЛИ | 2012 |

|

RU2537411C2 |

| СПОСОБ АНОДНО-ДИНАМИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛИ ИЗ ТОКОПРОВОДЯЩЕГО МАТЕРИАЛА | 2009 |

|

RU2411111C2 |

| Способ комбинированной струйно-абразивной и электрохимической обработки | 1989 |

|

SU1773707A1 |

| US 2008271380 A1, 06.11.2008. | |||

Авторы

Даты

2019-12-13—Публикация

2019-07-17—Подача