Изобретение относится к дробеструйной отделочно-упрочняющей технологии цилиндрических поверхностей коленчатых валов, и может быть использовано для обработки распределительных валов, пальцев двигателей внутреннего сгорания.

Известен способ отделочно-упрочняющей обработки цилиндрических поверхностей коленчатых валов дробью.

Недостатки способа заключаются в следующем. Коленчатый вал в своем сечении по всей длине имеет несоосность и своеобразную конфигурацию

В связи с этим затрудняется равномерная обработка шатунных шеек коленвалов, так как их поверхности при вращении коленвала находятся на циклическом расстоянии по отношению сопла, из которого поступает дробевой поток, а также затруднено равномерное вращение коленвала.

Кроме того, наблюдается интенсивный эрозийный съем металла на кромках обрабатываемых шеек, в результате чего происходит изменение их конфигурации.

Задачей изобретения является расширение технологических возможностей по финишной обработке шеек коленчатого вала, обеспечение равномерности отделки и упрочнения, включая граничные участки кромок обрабатываемых шеек.

Указанный технический результат обеспечивается тем, что над шейками коленчатого вала устанавливают обойму из двух полуколец с соплами-форсунками, через которые подают жидкий или газообразный энергоноситель с дробью, и ведут обработку шеек при неподвижно установленном коленчатом вале.

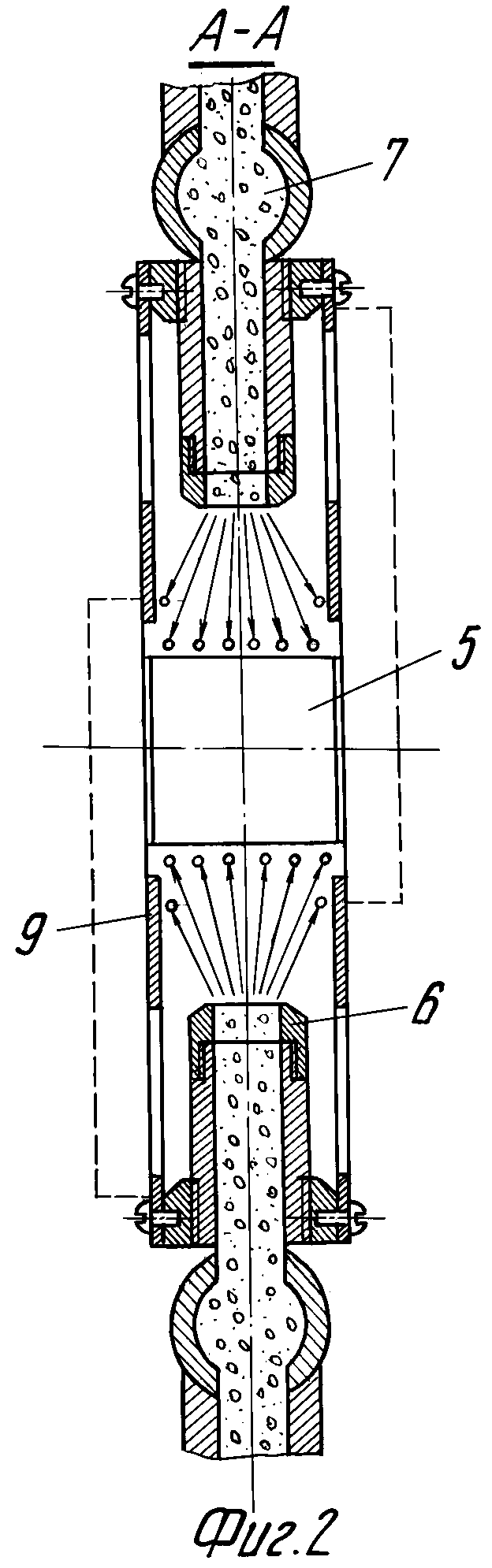

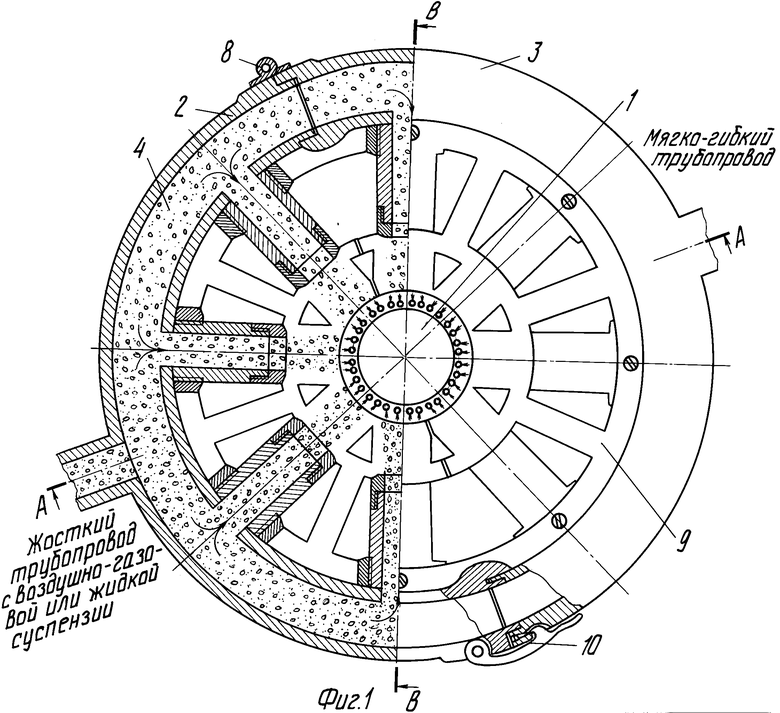

На фиг. 1 представлена схема устройства; на фиг. 2 - разрез А-А на фиг. 1.

Способ осуществляют следующим образом.

На станке, на специальной установке или на автоматической линии по обработке шеек коленчатых валов, которые оснащены пневмогидродробеструйной системой, закрепляется коленчатый вал 1. Предварительно коленчатый вал проходит полный цикл обработки шеек по обычной технологии. При проведении тонкой обточки шеек можно исключить их шлифовку, вместо которой вводится операция по предлагаемому способу обработки шеек дробью. Затем над шейкой (шейками) соосно коленчатому валу располагается два полукольца 2, 3, внутри несущие рабочую смесь 4 к обрабатываемой поверхности детали 5 через сопла 6, равномерно расположенные по всей их окружности.

Регулировку величины обрабатываемого пятна можно производить за счет расстояния сопел от обрабатываемой поверхности и величины диаметра отверстия в зависимости от величины обрабатываемой шейки.

Пример. Проводится дробеударная отделочно-упрочняющая операция шеек коленчатого вала ВАЗ-2101, прошедших полный технологический цикл обработки с возможным исключением окончательной обработки шлифовкой.

Давление рабочей смеси, поступающей в канал полуколец 7, равно P - 3-10 МПа. Полукольца связаны между собой специальной крепежной петлей 8 и замком 10. В качестве рабочего инструмента применяются подшипниковые или стеклянные шарики диаметром от 0,5 до 2,0 мм. Подшипниковые шарики (ГОСТ 37622-70) III-IV степени точности. В качестве смазывающе-охлаждающей жидкости (СОЖ) - трансформаторное масло с присадкой поверхностно-активного вещества (ПАВ) или 3%-ный содовый раствор воды.

Исходная шероховатость поверхности обрабатываемых шеек Rа = до 9,35 мкм, исходная твердость HB = 80 ± 120 МПа.

Полученные сравнительные данные по традиционной операции тонкой шлифовки и отделочно-упрочняющей обработки дискообразным дробефакельным инструментом, сформированным полой обоймой из двух полуколец 2, 3 через посредство симметрично расположенных сопел-форсунок 6, показывают, что топографический макро- и микрорельеф имеет более качественный характер, сопоставляемый с отшлифованной поверхностью шеек, при этом по высотным параметрам шероховатость у предложенного способа составляет Rа = 18 мкм, что и у процесса шлифовки, но с более качественной кривой опорной поверхности выступов, что значительно повышает противоизносные характеристики обработанной поверхности новым способом.

Кроме этого, замеры остаточных напряжений показали плавное распределение σо.н. с максимумом у поверхности, что также дополнительно способствует увеличению противоизносных характеристик. Твердость приповерхностного слоя, составляющая до дробеструйной обработки 80 - 120 МПа, возросла до HB 250 - 280 единиц.

При обработке поверхностей шеек коленчатых валов стеклянными шариками по этой же схеме для достижения подобных результатов шероховатости и твердости необходимо увеличивать давление рабочей смеси. При этом обеспечивается насыщение приповерхностного слоя стекловолокнистыми микроэлементами, способствующими защите рабочих поверхностей шеек коленчатых валов от коррозии, придавая мягкий скользящий процесс работы пары шатунных шеек с вкладышами.

Изобретение может быть использовано при отделочно-упрочняющей технологии шеек коленчатых валов, а также распределительных валов и пальцев двигателей внутреннего сгорания. Вокруг шеек вала устанавливают обойму из двух полуколец. Через сопла обоймы подают жидкий или газообразный энергоноситель с дробью. Обработку ведут при неподвижном вале. Исключается износ кромок шеек, обеспечивается равномерное упрочнение. 2 з.п.ф-лы, 2 ил.

Авторы

Даты

1998-06-10—Публикация

1996-07-23—Подача