Изобретение относится к области машиностроения и может найти применение при закалке пружинных клемм рельсовых скреплений и их аналогов.

Известен способ струйной закалки изделий (А.с. №1576575, БИ №25, 1990 г.) с целью повышения качества закалки путем снижения скорости охлаждения по мере понижения температуры изделия и предотвращения за счет этого появления закалочных трещин. Способ включает подачу чередующихся струй воды и воздуха на неподвижное изделие с бесступенчатым регулированием скорости охлаждения при последовательном снижении продолжительностей подачи воды и воздуха в каждом цикле от 5-3 до 1-0,1 по мере охлаждения стали. Суммарная длительность каждого цикла обработки водой и воздухом равна 2-10 с.

Недостатком данного способа является низкая производительность, поскольку медленная стадия охлаждения выполняется на неподвижном изделии, находящемся в камере охлаждения, и занимает сравнительно долгое время. Кроме того, способ не позволяет бесступенчато регулировать скорость охлаждения изделий с небольшим расчетным сечением 10-20 мм, поскольку время, необходимое для переключения подачи воды и воздуха в цикле, становится сопоставимым по величине с суммарным временем закалки.

Известна «Установка для закалки изделий в двух средах», содержащая закалочный бак с наклонной перегородкой, устройство для перемещения изделий в баке, выполненное в виде размещенных с обеих сторон перегородки кольцевого транспортера и Г-образного рычага с захватом (А.с. №783352, кл. C21D 1/63, Бойко КС, RU, 30.11.80 г.).

Недостатком установки является неравномерность охлаждения поверхности изделия, так как изделие движется вдоль стенки кольцевого транспортера и неодинаково омывается потоком воды. Кроме того, конструкция не гарантирует быстрого удаления образующейся на поверхности изделия паровой рубашки, также влияющей на скорость охлаждения и качество закалки. Медленное охлаждение осуществляется в масле, которое снижает пожаробезопасность и экологичность технологического процесса.

Наиболее близким по технической сущности и взятым за прототип является способ для термопластического упрочнения деталей и установка для его осуществления (Патент РФ №2258086, кл. C21D 9/00, C21D 1/62, автор Круцило ВГ, RU, 2005 г.). Детали нагревают свыше 600°С, после чего выполняют быстрое охлаждение жидкостью под давлением 8-10 атм в процессе свободного падения детали в кольцевом спрейере. После быстрого охлаждения осуществляется охлаждение в спокойной охлаждающей жидкости. Установка, реализующая этот способ, содержит охлаждающую камеру, соединенную с емкостью, заполненную охлаждающей жидкостью, механизм загрузки и выгрузки деталей, системы фильтрации, охлаждения и контроля охлаждающей жидкости с обеспечением замкнутого цикла. Охлаждающая камера выполнена в виде кольцевого спрейера с углом наклона струй от 0 до 45°.

Недостатками данного способа являются: ограничение температуры нагрева изделия до температуры фазовых превращений, что создает условия только теплового воздействия на создание сжимающих напряжений без упрочнения структуры изделия за счет фазовых превращений; ограничение возможности регулирования скорости и времени быстрого охлаждения. Недостатком установки являются ограниченные технологические возможности, не позволяющие осуществлять термопластическое упрочнение деталей с широким регулированием режимов. В стадии быстрого охлаждения время упрочнения определяется свободным падением упрочняемой детали в струйном потоке спрейера и может быть незначительно увеличено за счет его высоты. При охлаждении в спокойной жидкости детали располагаются в контейнере закалочного бака друг на друге внавал. Охлаждение поверхности деталей происходит неравномерно, что негативно сказывается на качестве термообработки.

Технический результат предлагаемого изобретения - повышение качества и производительности операции закалки пружинных клемм при их массовом производстве.

Технический результат достигается тем, что нагретую до температуры аустенизации пружинную клемму, быстро охлаждают в струйном потоке закалочной жидкости в интервале температур перлитного и мартенситного превращений до 80-120°С. В зависимости от конфигурации и размеров изделия скорость струйного потока устанавливается в диапазоне 5-15 м/с, удельный расход регулируется в диапазоне 20-60 см3/(см2·с) с обеспечением скорости охлаждения детали в интервале 100-600°С/с, а температура закалочной жидкости поддерживается в пределах 30-60°С.

Установка для закалки пружинных клемм включает насос высокого давления, накопительный бак, стабилизатор температуры, фильтр и охлаждающую камеру, в которой установлены спрейер, склиз и транспортер. На выходе спрейера установлена заслонка, соединенная с приводом, обеспечивающим открывание и закрывание заслонки по времени и ее вибрацию в закрытом положении. Внутреннее пространство спрейера повторяет конфигурацию пружинной клеммы с минимальным зазором, а транспортер обеспечивает окончательное охлаждение пружинных клемм в неподвижной закалочной жидкости и выгрузку из охлаждающей камеры.

Данная технология закалочного охлаждения клемм быстродвижущимся потоком закалочной жидкости в интервале температур перлитного и мартенситного превращений обеспечивает одинаковую скорость отвода тепла со всей поверхности пружинной клеммы и соответственно равномерную скорость охлаждения по сечению изделия. В поверхностном слое пружинных клемм образуются равномерные сжимающие напряжения в диапазоне 300-800 МПа в зависимости от применяемой марки стали. Указанные факторы обеспечивают получение требуемой микроструктуры стали и препятствуют образованию закалочных трещин. За счет выбора оптимальных режимов охлаждения предлагаемый способ позволяет повысить качество закалки пружинных клемм различной конфигурации, изготовленных из пружинных сталей разных марок. Время закалочного охлаждения составляет 5-7 с, что особенно важно при массовом производстве пружинных клемм. Поддержание в способе температуры закалочной жидкости в диапазоне 30-60°С, скорости потока закалочной жидкости 5-15 м/с и удельного расхода 20-60 см3/(см2·с) позволяет получить высокие скорости охлаждения изделия от 100 до 600°С/с при избыточном давлении в закалочном устройстве 0,5-1,5 атм и сравнительно простом охлаждении закалочной жидкости - с помощью воздушных калориферов.

Достоинством предлагаемой конструкции установки является равномерность охлаждения поверхности пружинной клеммы в месте контакта с заслонкой. Минимальный зазор в размере 3-15 мм между внутренней поверхностью спрейера и пружинной клеммой обеспечивает стабильность положения клеммы относительно струйного потока и, соответственно, высокую повторяемость процесса охлаждения от изделия к изделию.

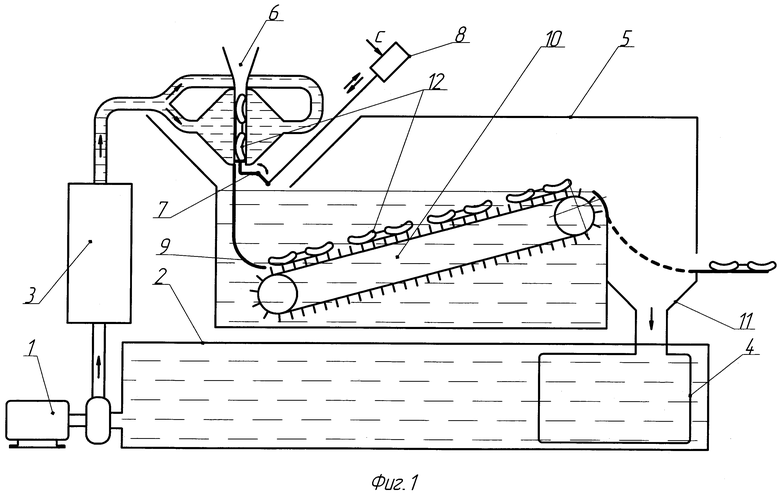

Предлагаемый способ может быть реализован на установке, приведенной на фиг.1.

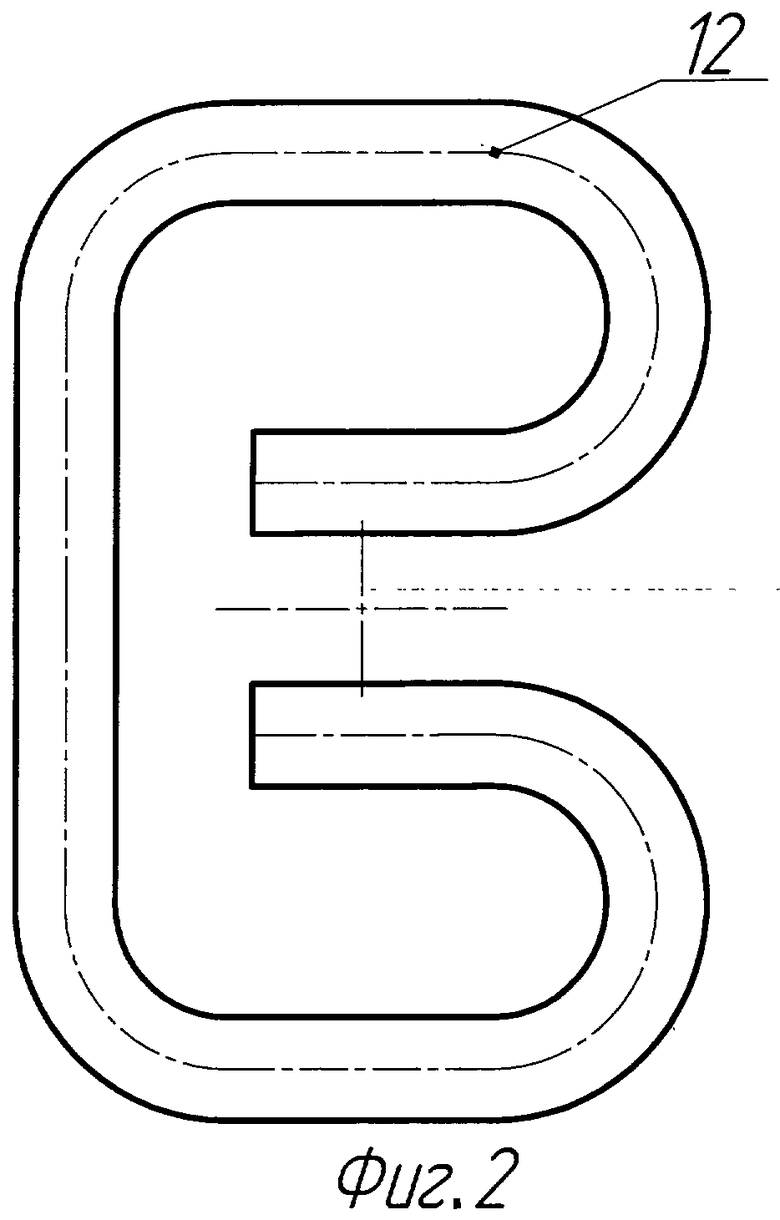

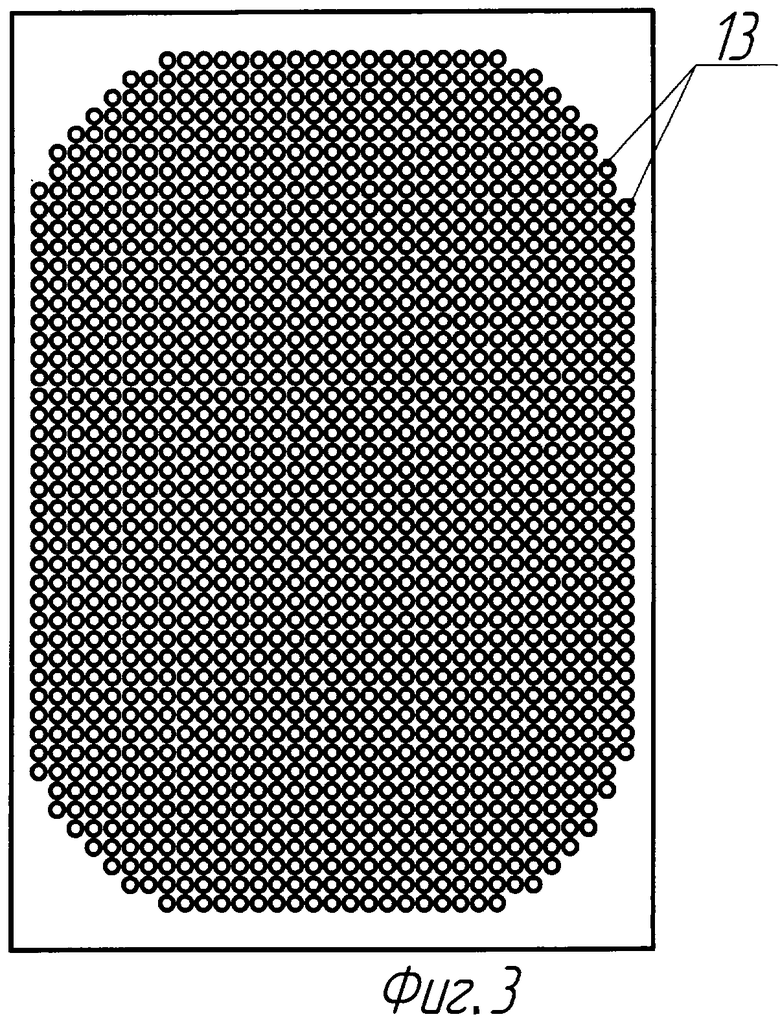

Установка содержит (см. Фиг.1) насос высокого давления 1, накопительный бак 2, стабилизатор температуры 3, фильтр 4, охлаждающую камеру 5, в состав которой входят плоский спрейер 6, заслонка 7, привод заслонки 8, склиз 9, транспортер 10, поддон 11. Внешний вид клеммы 12 приведен на фиг.2. На фиг.3 показано расположение отверстий 13 в боковых поверхностях спрейера 6.

Насос высокого давления 1 совместно с фильтром 4 и устройством стабилизации температуры закалочной жидкости 3 обеспечивают подачу очищенной от окалины и стабильной по температуре закалочной жидкости в спрейер 6. В боковых стенках спрейера 6 выполнены отверстия 13 диаметром ⌀1-4 мм, с шагом 1,5-5 мм, с углом наклона струй от 0 до 45°. Отверстия 13 располагаются по контуру пружинной клеммы 12. Внутреннее пространство спрейера 6 повторяет габаритную конфигурацию пружинной клеммы 12 с минимальным зазором 3-15 мм. Привод заслонки 8 обеспечивает открывание, закрывание заслонки 7 по времени и ее вибрацию в закрытом положении. Транспортер 10 осуществляет окончательное охлаждение пружинных клемм в неподвижной закалочной жидкости и выгрузку из охлаждающей камеры 5. Поддон 11 обеспечивает сбор переливающейся закалочной жидкости и подачу ее в фильтр 4.

Установка для закалки пружинных клемм рельсовых скреплений работает следующим образом. Разогретая до температуры 900°С пружинная клемма 12 попадает в плоский спрейер 6, в котором через отверстия подается закалочная жидкость из накопительного бака 2 насосом высокого давления 1. Температура охлаждающей жидкости поддерживается с помощью стабилизатора 3 равной 30-60°С, а давление в спрейере 6 - в пределах 0,5-1,5 атм, в зависимости от конфигурации и размеров пружинной клеммы 12. В спрейере 6 пружинная клемма 12 поддерживается снизу заслонкой 7, которая с помощью привода 8 одновременно вибрирует с частотой 5-20 Гц, тем самым, исключая постоянный контакт пружинной клеммы 12 с заслонкой 7. Время нахождения пружинной клеммы в спрейере устанавливается заранее приводом 8 в зависимости от ее конфигурации и размеров. После закалочного охлаждения пружинная клемма 12 поступает по склизу 9 на транспортер 10. Транспортер 10 перемещает пружинную клемму в неподвижной закалочной жидкости для окончательного охлаждения и выгружает клемму на операцию отпуска.

Предлагаемая конструкция установки обеспечивает реализацию способа закалки пружинных клемм в процессе их быстрого охлаждения в струйном потоке закалочной жидкости с требуемыми параметрами потока и в течение заранее заданного времени в зависимости от конфигурации и размеров пружинных клемм.

Пример. Предлагаемые способ и устройство реализованы в составе технологической линии по производству пружинных клемм рельсовых скреплений АРС-4 и ЖБР-65 на производственном предприятии ООО «Сфера 21» г.Воронеж.

Пружинная клемма рельсового скрепления ЖБР (Фиг.3), изготовленная из стального проката ⌀ 17 мм марки 60С2А, весом 940 г, нагретая до температуры 900°С, подается в плоский спрейер закалочной установки. Охлаждающий поток температурой 40°С формируется отверстиями спрейера диаметром 2,2 мм с шагом 4 мм, расположенными напротив контура клеммы (Фиг.3). Давление нагнетательного насоса поддерживается равным 4-5 атм, что обеспечивает удельный расход закалочной жидкости 40-45 см3/(см2·с) при давлении в спрейере 0,8-1,2 атм. Скорость охлаждения клеммы составляет 100-150°С/с. Время закалочного охлаждения составляет 5-7 с. Клемма удерживается в спрейере заслонкой, которая вибрирует с частотой 10 Гц и исключает постоянный контакт с заслонкой. После открытия заслонки изделие по склизу попадает на транспортер, лента которого движется со скоростью 20 мм/с. На транспортере располагаются 4 клеммы одновременно. Температура клемм, вышедших из охлаждающей камеры, составляет 44-46°С. Производительность закалочной установки 6 шт./мин. Указанные режимы подбирались на основе анализа макроструктуры клемм и микроструктуры образцов, вырезанных из закаленной клеммы. Экспериментальные исследования показывают, что при поддержании указанных режимов закалки обеспечиваются получение микроструктуры стали в соответствии с нормативной документацией и отсутствие закалочных трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН | 2007 |

|

RU2370549C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОЙ КЛЕММЫ ДЛЯ РЕЛЬСОВОГО СКРЕПЛЕНИЯ И УПРУГАЯ КЛЕММА | 2012 |

|

RU2512695C1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ РЕЛЬСОВЫХ ПОДКЛАДОК | 1992 |

|

RU2040552C1 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУННЫХ ФРИКЦИОННЫХ КЛИНЬЕВ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА, ЗАКАЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ФРИКЦИОННЫЙ КЛИН ИЗ ЧУГУНА | 2011 |

|

RU2489499C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2018 |

|

RU2704951C1 |

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2128718C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММЫ РАЗДЕЛЬНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2164456C1 |

| Установка для закалки изделий | 1984 |

|

SU1177359A1 |

Изобретение относится к области машиностроения и термической обработки. Для повышения качества и производительности процесса закалки клемм при их массовом производстве нагретую до температуры аустенизации пружинную клемму быстро охлаждают в струйном потоке закалочной жидкости в интервале температур перлитного и мартенситного превращений до 80-120°С. В зависимости от конфигурации и размеров изделия скорость струйного потока устанавливают в диапазоне 5-15 м/с, удельный расход регулируют в диапазоне 20-60 см3/(см2·с) с обеспечением скорости охлаждения детали 100-600°С/с, а температуру закалочной жидкости поддерживают в пределах 30-60°С. Установка для закалки клемм содержит насос высокого давления, накопительный бак, стабилизатор температуры, фильтр и охлаждающую камеру, в которой установлены спрейер, склиз и транспортер. На выходе спрейера установлена заслонка, соединенная с приводом, обеспечивающим открывание и закрывание заслонки по времени и ее вибрацию в закрытом положении. Внутреннее пространство спрейера повторяет конфигурацию пружинной клеммы с минимальным зазором, а транспортер обеспечивает окончательное охлаждение пружинных клемм в неподвижной закалочной, жидкости и выгрузку из охлаждающей камеры. 2 н.п. ф-лы, 1 пр., 3 ил.

1. Способ закалки пружинных клемм рельсовых скреплений, включающий нагрев пружинной клеммы до температуры аустенизации и быстрое охлаждение в струйном потоке закалочной жидкости, отличающийся тем, что быстрое охлаждение осуществляют в интервале температур перлитного и мартенситного превращений, причем в зависимости от конфигурации и размеров изделия скорость струйного потока закалочной жидкости устанавливают в диапазоне 5-15 м/с, удельный расход регулируют в диапазоне 20-60 см3/(см2·с), с обеспечением скорости охлаждения детали в интервале 100-600°С/с, при этом температуру закалочной жидкости поддерживают в пределах 30-60°С.

2. Установка для закалки пружинных клемм рельсовых скреплений, содержащая насос высокого давления, накопительный бак, стабилизатор температуры, фильтр и охлаждающую камеру, в которой установлены спрейер, склиз и транспортер, отличающаяся тем, что на выходе спрейера установлена заслонка, соединенная с приводом, обеспечивающим открывание и закрывание заслонки по времени и ее вибрацию в закрытом положении, при этом внутреннее пространство спрейера повторяет габаритную конфигурацию пружинной клеммы с минимальным зазором.

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258086C1 |

| СПОСОБ ЗАКАЛКИ ПРОФИЛЬНОЙ ЛЕНТЫ ДЛЯ ПОРШНЕВЫХ КОЛЕЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147041C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2227812C2 |

| Автомат для закалки пружин | 1991 |

|

SU1822428A3 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2012-08-27—Публикация

2011-04-08—Подача