Изобретение относится к черной, металлургии и может быть использовано для выплавки стали в конвертерах.

Цель изобретения - снижение расхода чугуна и увеличение доли лома в конвертерной плавке за счет повышения содержания остаточного углерода во флюсе о

Пример. Шихта для получения заданного состава комплексного флюса с 5% остаточного углерода содержит, %: известняк 34,26; доломит конвертерный шлам 24,61;

возврат 19,84; твердое топливо 12,47; К 0,645 и выход годного 8,22 кг.

Количество годного топлива крупностью 3-10 мм определяли исходя из заданного содержания остаточного углерода в ферромагнитном комплексном флюсе по выражению

m

1..

075l7x67545 TOO

0,780 кг,

-где m - количество крупного тве - дого топлива крупностт к

3 - 10 мм, кг;

3.1507826

С pj. - содержание остаточного углерода в комплексном флюсе, %;

количество годного комплексного флюса после спекания, кг;

С - содержание нелетучего углерода в твердом топливе, доля един.;10 К - коэффициент, характеризующий количество твердого топлива крупностью 3-10 мм, не сгорающего в процессе спекания, доли един 15 Количество шлама, необходимого ля образования оболочки толщиной 1,0 - 1,5 мм, определяли по форуле

г м

G

5м

н

VI р

« 1

иде G - толщина накатанной шламо- 25

вой оболочки, см; кажущаяся плотность твердого топлива крупностью 3-10 мм,

плотность шлама в нлкатан- 30 ном состоянии, г/см ; Р - масса .комкуемого шлама, г; Р - масса комкующего материала, г; d - средний диаметр комкующе- з5

го материала, см.

Количество шлама, необходимого - ля окомкования топлива, равно

п Р,

б-е K Jdt РМ - „ - 0,6

0,102 кг,

I -.

что составляет 60% от массы частички крупного топлива со средним диаметром 6 мм.

Крупное топливо увлажняли, смешивали с шламом в отношении 40:60 и окомковывали. Затем дозировали остальные компоненты шихты, смешивали, увлажняли и окомковьшали совместно с окатанным крупным топливом. Затем шихту загружали в чашу и спекали..

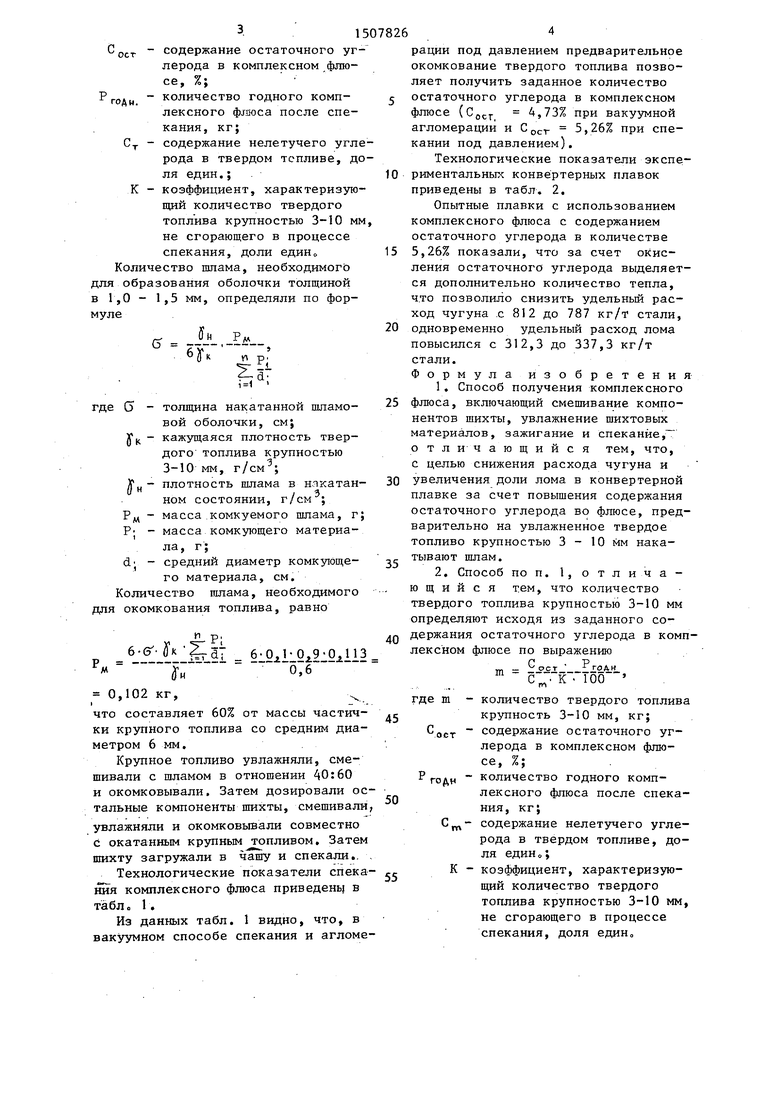

Технологические показатели спека- ifflH комплексного флюса приведень| в табл о 1.

Из данных табл. 1 видно, что, в вакуумном способе спекания и агломе

5

°

5

0 5

0

5

0

5

рации под давлением предварительное окомкование твердого топлива позволяет получить заданное количество остаточного углерода в комплексном

флюсе (С

осг,

4,73% при вакуумной

агломерации и 5,26% при спекании под давлением).

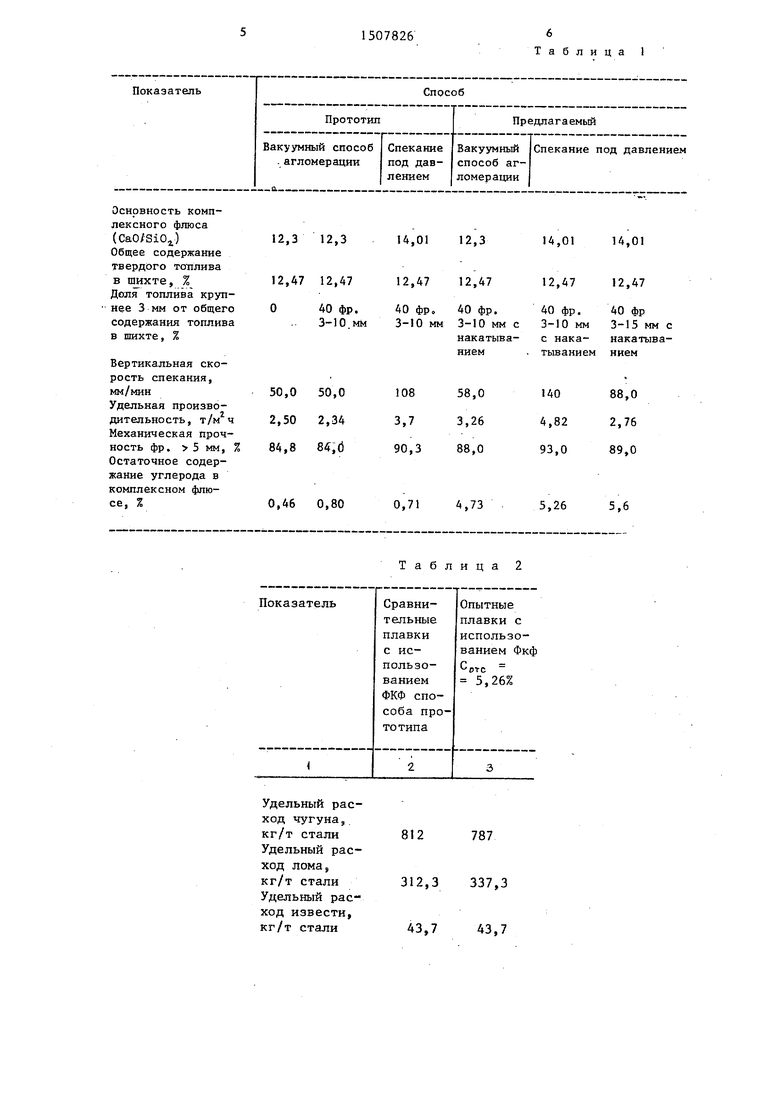

Технологические показатели экспериментальных конвертерных плавок приведены в табл. 2.

Опытные плавки с использованием комплексного флюса с содержанием остаточного углерода в количестве 5,26% показали, что за счет окисления остаточного углерода выделяется дополнительно количество тепла, что позволило снизить удельный расход чугуна .с 812 до 787 кг/т стали, одновременно удельный расход лома повысился с 312,3 до 337,3 кг/т стали. Формула изобретения

1.Способ получения комплексного флюса, включающий смешивание компонентов шихты, увлажнение шихтовых материалов, зажигание и спекание, о тличающийся тем, что,

с целью снижения расхода чугуна и увеличения доли лома в конвертерной плавке за счет повышения содержания остаточного углерода во флюсе, предварительно на увлажненное твердое топливо крупностью 3 - 10 мм накатывают шлам.

2.Способ по п. 1,отлича- ю щ и и с я тем, что количество твердого топлива крупностью 3-10 мм определяют исходя из заданного содержания остаточного углерода в комплексном флюсе по выражению

г . Р

,. - ост .

К 100

где m - количество твердого топлива

крупность 3-10 мм, кг; ост содержание остаточного углерода в комплексном флюсе, %;

Р годи количество годного комплексного флюса после спекания, кг;

содержание нелетучего углерода в твердом топливе, доля

К - коэффициент, характеризующий количество твердого топлива крупностью 3-10 мм, не сгорающего в процессе спекания, доля един

12,3 12,3

12,47 12,А7

О40 фр.

3-10 мм

14,01 12,314,0114,01

12,4712,4712,47

40 фр. 40 фр.40 фр 3-10 мм с 3-10 мм3-15 мм с накатыва- с нака-накатыванием. тьшаниемнием

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| ФЕРРИТНОКАЛЬЦИЕВЫЙ ФЛЮС И ШИХТА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2087557C1 |

| Шихта для получения сталеплавильного флюса | 1980 |

|

SU945209A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННОГО АГЛОМЕРАТА | 2010 |

|

RU2448170C2 |

| Способ получения флюса для сталеплавильного производства | 1989 |

|

SU1745770A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ С ОСТАВЛЕНИЕМ ШЛАКА | 2004 |

|

RU2280699C2 |

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ | 1997 |

|

RU2118375C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2007 |

|

RU2353674C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2146297C1 |

Изобретение относится к черной металлургии и может быть использовано для выплавки стали в конвертерах. Целью изобретения является снижение расхода чугуна и увеличение доли лома в конвертерной плавке за счет повышения содержания остаточного углерода во флюсе. Для реализации способа предварительно на увлажненное твердое топливо крупностью 3-10 мм накатывают шлам и далее проводят дозирование, смешивание, увлажнение шихтовых материалов, зажигание и спекание. Подготовка шихты по данному способу позволяет повысить содержание остаточного углерода (Cост*981,0%). При содержании остаточного углерода 5,26% использование комплексного флюса в конвертерной плавке привело к снижению удельного расхода чугуна на 25 кг/т стали и увеличению удельного расхода лома на 25 кг/т стали. 2 з.п. ф-лы, 2 табл.

Удельный расход чугуна,. кг/т стали Удельный расход лома, кг/т стали Удельный расход извести, кг/т стали

Таблица 2

812

787

312,3 337,3 43,7 43,7

5 дельный расход комплексного флюса, кг/т стали

Удельный расход кислорода, Состав чугунаJ

SiO

Мп

S

Температура чугуна, °С Состав металла на повалке, %:

С

М

S

р

Температура мет

ла, с

Состав шлака, %

FeO

BiOg.

CaO

MgO

CaO/SiO Время продувки, мин

Охлаждающий эффект комплексного флюса, кДж/к

30

30

52,0

0,74 0,50 0,024

1370

1375

0,04 0,13 0,023 0,011

645

16,5

17,9

50,8 2,0 2,84

14,9

0,04 0,11 0,020 0,011

1650

16,2

18,3

50,3

2,0

2,75

15,0

3283,52 2572,22

| Вайнштейн М„А., Хайдуков В.П„, Зубарев Л.Г | |||

| и др | |||

| Производство комплексного флюса и использование его для выплавки стали в кислородном конвертере | |||

| - Черная металлургия | |||

| Бюл | |||

| ин-та Черметинформация, 1983, № 1, Со 51-53. |

Авторы

Даты

1989-09-15—Публикация

1987-12-22—Подача