Изобретение относится к нанесению металлических покрытий химическим способом, в частности сплавам на ос- . нове никеля, и может быть использовано в радиоэлектронике, машино- и приборостроении.

Цель изобретения - снижение удельного электросопротивления сплава и повышение его коррозионной стойкости.

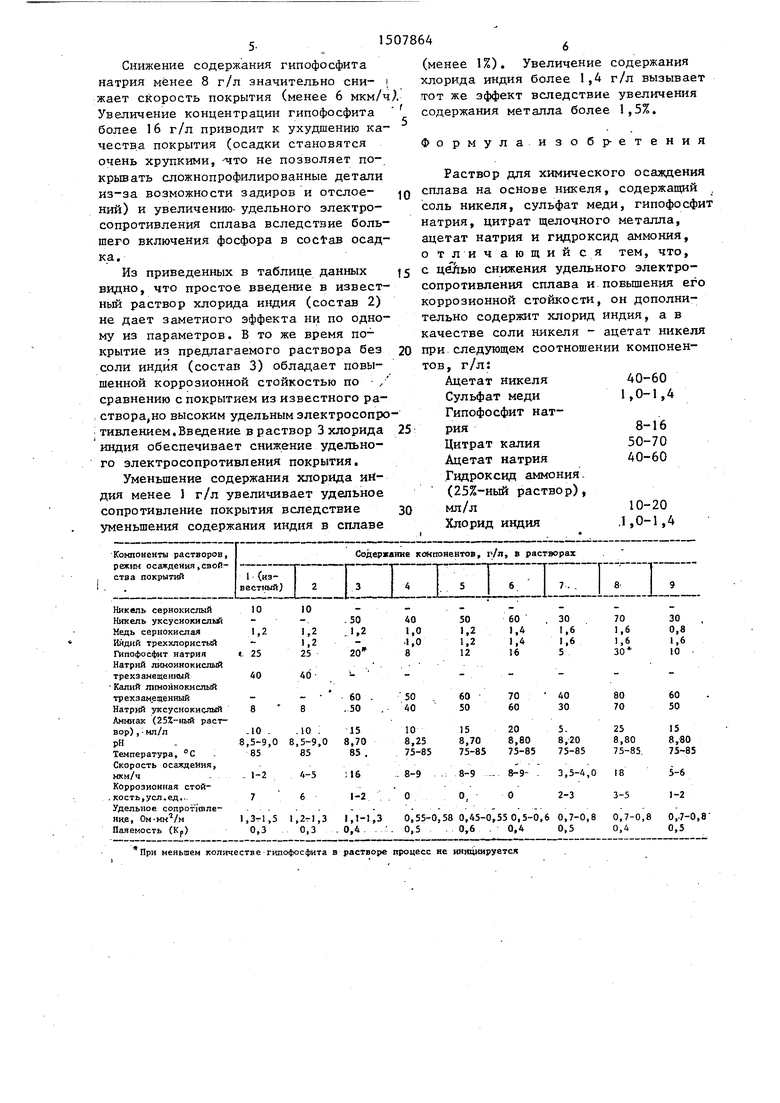

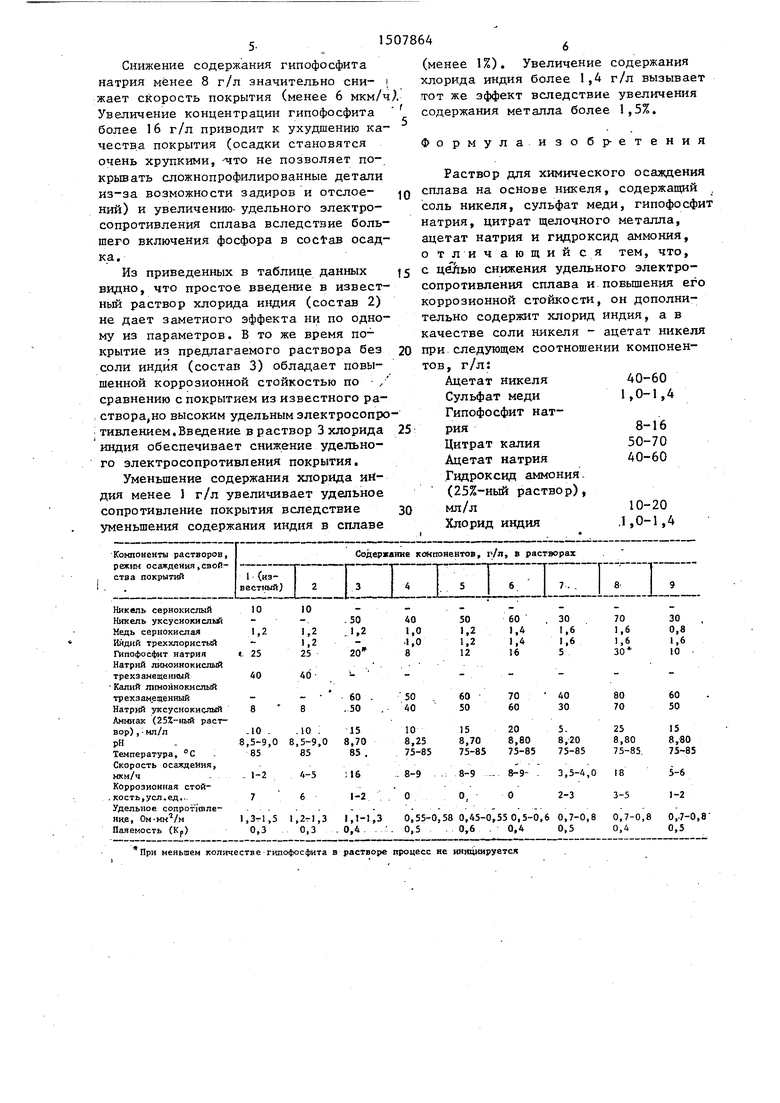

Составы предлагаемых растворов и свойства покры 1 11й сплавом никель - медь - индий - фосфор представлены в таблице.

Для приготовления раствора для химического осаждения сплава никель - о медь - индий - фосфор в дистиллированной воде растворяют ацетат никеля.

сульфат меди, хлорид индия, цитрат калия, ацетат натрия в расчетных соотношениях, фильтруют раствор, добавляют 10-20 мл/л 25%-ного раствора гидроксида аммония до рН 8-9, Гипофосфит натрия в количестве 8-16 г/л добавляют перед началом процесса осажГденияо

: Раствор можно составлять также из заранее приготовленных концентратов отдельных компонентов.

Процесс осуществляют при 85-90°С и рН 8-9. Скорость осаждения покрытия 8-9 мкм/ч.

Введение в состав предлагаемого раствора добавки хлорида индия и ис- пользование в качестве соли никеля

сд

о

СХ)

о

ацетата никеля приводит к включению индия в состав покрытия и обеспечивает получение однородного сплава никель - медь - индий - фосфор светло- серебристого цвета с пониженным в 3 раза удельным электросопротивлением по сравнению с известным раствором и повышенной коррозионной устойчивостью

Удельное электросопротивление покрытий определяют по ГОСТ 9,502-79 с использованием в качестве подложек нихромовой проволоки марки Х20Н80 ди аметром О,I мм„

Испытания на воздействие повышен- ной влажности в соответствии с ГОСТ 20о57.406-81 проводят в камере влажности при температуре 40t2 C,. относительной влажности 93t3% в течение 21 сут по методике 205-1„

Оценку коррозионной стойкости осуществляют по 10-балльной шкале согласно ГОСТ 9„076-77.

Паяемость покрытий определяют методом растекания дозы припоя ПОС-61 с флюсом ФКСп согласно ГОСТ 9.302-79

Покрытия, полученные из растворов 4-6 (см.таблицу )содержат соответственно, масо%: медь 7-8; фосфор 7-7,5; индий 1-1,5; никель 83-85„

П р им ер. Для экспериментальной проверки предлагаемого раствора приготовлены девять растворов с различным содержанием ингредиентов„Раствор 1 - известный.

Образцы для покрытия - волноводы - с сечением канала 1,1 0,55 мм, изготовленные из бронзы марки БрОФ, обезжиривают в нагретом до 60 С трихлор- этилене в ультразвуковом генераторе в течение 10. мин, а затем подвергают электрохимическому . обезжириванию- в растворе,, содержащем,: г/л: гндроксид натрия 25-50; сода кальцинированная 20-30; тринатрийфосфат 30-70; жидкое содовое стекло 5-15, при температуре 60-95 С, плотности тока 3-10 А/дм в течение 1-2 мин.

Аноды изготавливают из нержавеющей стали. После этого промывают волно- воды сначала в горячей проточной воде в течение 5 мин, затем в холодной проточной воде в течение 5 мин и в холодной дистиллированной воде окунанием После промьшки волноводы декапируют в растворе соляной кислоты (1:1) и промывают в холодной проточной воде в течение 1 мин и э холодцой дистиллированной воде окунанием, Поэергс

0

0

5

кость волноводов активируют при комнатной температуре в течение 2-3 мин в растворе следующего состава: 4 г/л 80 мл/л дистил. - до 1 л промыйшот в холодной дистиллированной воде очень осторожно окунанием и погружают изделие в предварительно нагретый до 85-90°С раствор для химического осаждения сплава. Покрытые волноводы промывают в холодной проточной и дистиллированной воде и сушат- сжатым воздухом. Получаемое покрытие - однородный сплав никель - медь - индий - фосфор светло- серебристого цвета, полублестящий, с низкой шероховатостью и пониженным по сравнению с известным покрытием удельным электросопротивлением.

Уменьшение содержания ацетата никеля в растворе менее 40 г/л приводит к значительному снижению скорости осаждения и увеличению удельного сопротивл-ения осадка. Увеличение-концентрации более 60 г/л вызывает ухудшение качества осадка (повьш1ается хрупкость) и увеличивает удельное электросопротивл§ние.

0

0 j

д 5

Снижение концентрации сульфата меди менее 1 г/л понижает коррозионную стойкость покрытия вследствие уменьшения содержания меди в покрытии. Увеличение содержания сульфата 5 меди более 1,4 г/л ведет к снижению каталитической активности покрытия и в конечном итоге к прекращению процесса осаждения о

Уменьшение содержания комплексо- образователя - цитрата калия - ниже 50 г/л вызывает снижение устойчивости комплексов металлов, что может привести к саморазряду раствора.Увеличение концентрации более 70 г/л ведет к увеличению содержания меди. в покрытии,

Сниясение концентрации ацетата натрия менее 40 г/л не позволяет поддерживать рН раствора на постоянном уровне в течение всего процесса, что влечет ухудшение качества осадка.Увеличение содержания более 60 г/л не приводит к улучшению качества осадка.

Увеличение или уменьшение содержания буфера - гидроксида аммония - вызьшает ухудшение качества.осадка (он становится более темным, матовым шероховатым).

Снижение содержания гипофосфита натрия менее 8 г/л значительно сни- i жает скорость покрытия (менее 6 мкм/ч Увеличение концентрации гипофосфита более 16 г/л приводит к ухудшению качества покрытия (осадки становятся очень хрупкими, -что не позволяет по- крьшать сложнопрофилированные детали из-за возможности задиров и отслое- НИИ) и увеличению- удельного электросопротивления сплава вследствие большего включения фосфора в сослав осадка.

Из приведенных в таблице данных видно, что простое введение в известный раствор хлорида индия (состав 2) не дает заметного эффекта ни по одному из параметров. В то же время покрытие из предлагаемого раствора без соли индия (состав 3) обладает повышенной коррозионной стойкостью по / сравнению с покрытием из известного ра- створа,но высоким удельным электросопротивлением. Введение в раствор 3 хлорида индия обеспечивает снижение удельного электросопротивления покрытия.

Уменьшение содержания хлорида яй- дия менее 1 г/л увеличивает удельное

(менее 1%), Увеличение содержания хлорида индия более 1,4 г/л вызывает тгот же эффект вследствие увеличения содержания металла более 1,5%.

Формулаизобр-етения

Раствор для химического осаждения сплава на основе никеля, содержашрй соль никеля, сульфат меди, гипофосфи натрия, цитрат щелочного металла, ацетат натрия и гидроксид аммония, о тличающий с я тем, что, с цёЬью снижения удельного электросопротивления сплава и повьшхения его коррозионной стойкости, он дополнительно содержит хлорид индия, а в качестве соли никеля - ацетат никеля при следующем соотношении компонентов, г/л:

Ацетат никеля

Сульфат меди

Гипофосфит натрия

Цитрат калия

Ацетат натрия

Гидроксид аммония.

(25%-ный раствор).

40-60 1,0-1,4

8-16

50-70 40-60

Изобретение касается нанесения металлических покрытий химическим способом и может быть использовано в радиоэлектронике, машино- и приборостроении. Цель изобретения - снижение удельного электросопротивления сплава и повышение его коррозионной стойкости. Раствор для химического осаждения сплава на основе никеля содержит, г/л: ацетат никеля 40-60

сульфат меди 1,0-1,4

гипофосфит натрия 8-16

цитрат калия 50-70

ацетат натрия 40-60

гидроксид аммония (25%-ный раствор) 10-20 мл/л и хлорид индия 1,0-1,4. Введение в состав раствора хлорида индия и использование в качестве соли никеля ацетата никеля позволяет получать покрытие сплавом никель-медь-индий - фосфор с низким удельным электросопротивлением и высокой коррозионной стойкостью. Сплав на основе никеля содержит, мас.%: медь 7-8

фосфор 7,0-7,5

индий 1,0-1,5, остальное никель. 1 табл.

| Вансовская К,М„ Металлические покрытия, нанесенные химическим способом | |||

| Л.: Машиностроение, 1985, с,68 | |||

| СПОСОБ ХИМИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА НИКЕЛЬ—МЕДЬ—ФОСФОР | 0 |

|

SU285439A1 |

Авторы

Даты

1989-09-15—Публикация

1987-12-03—Подача