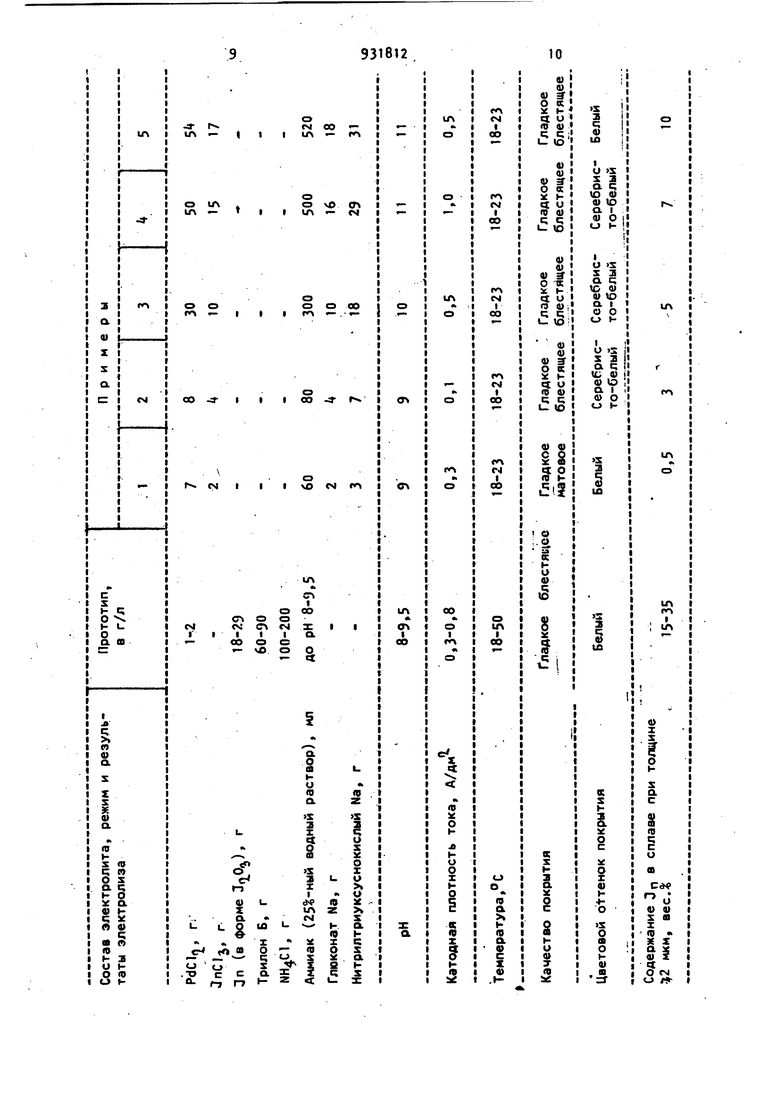

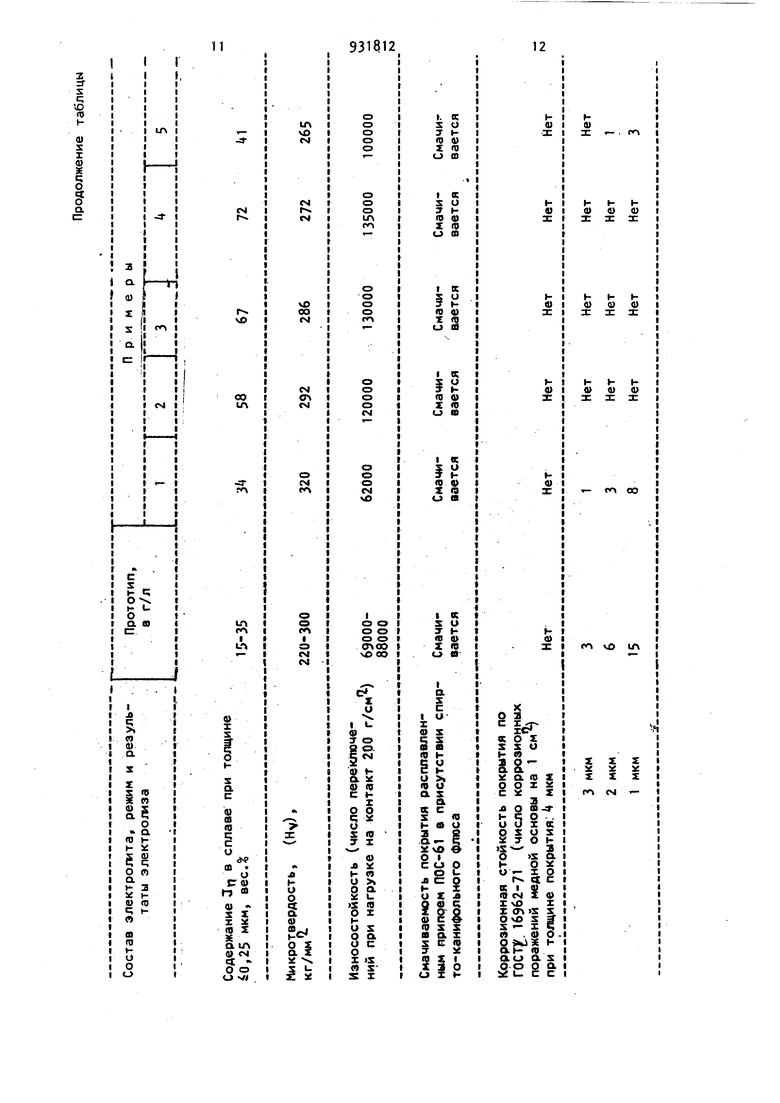

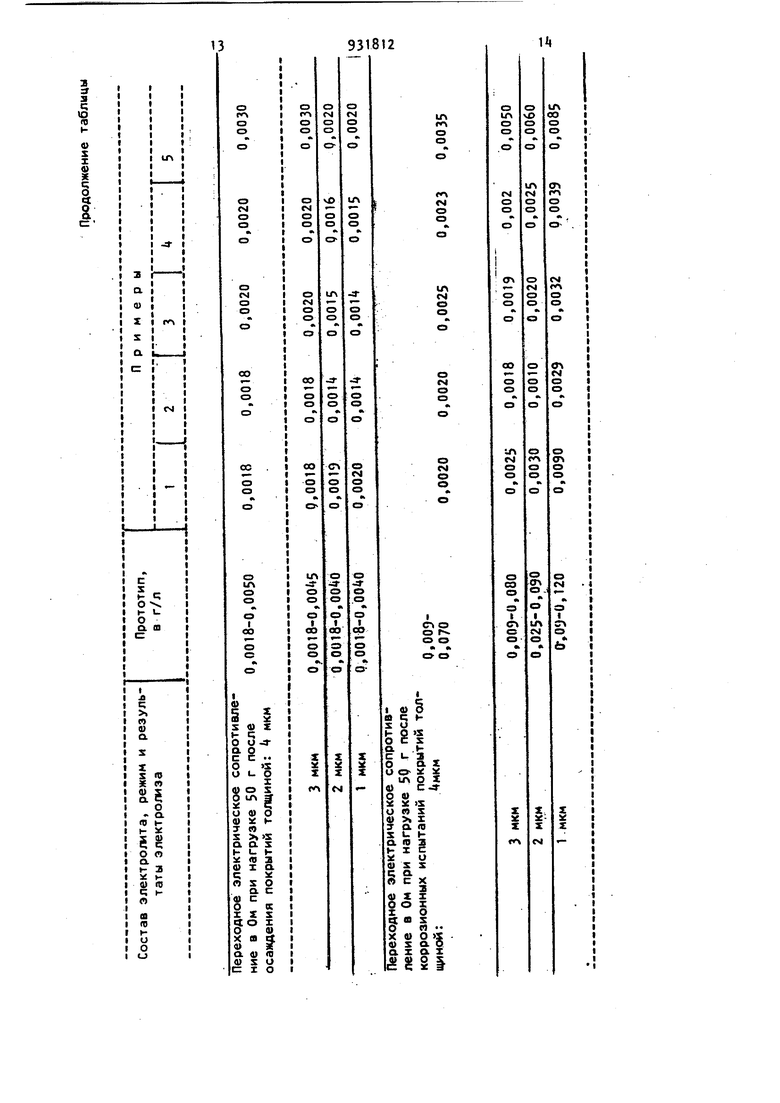

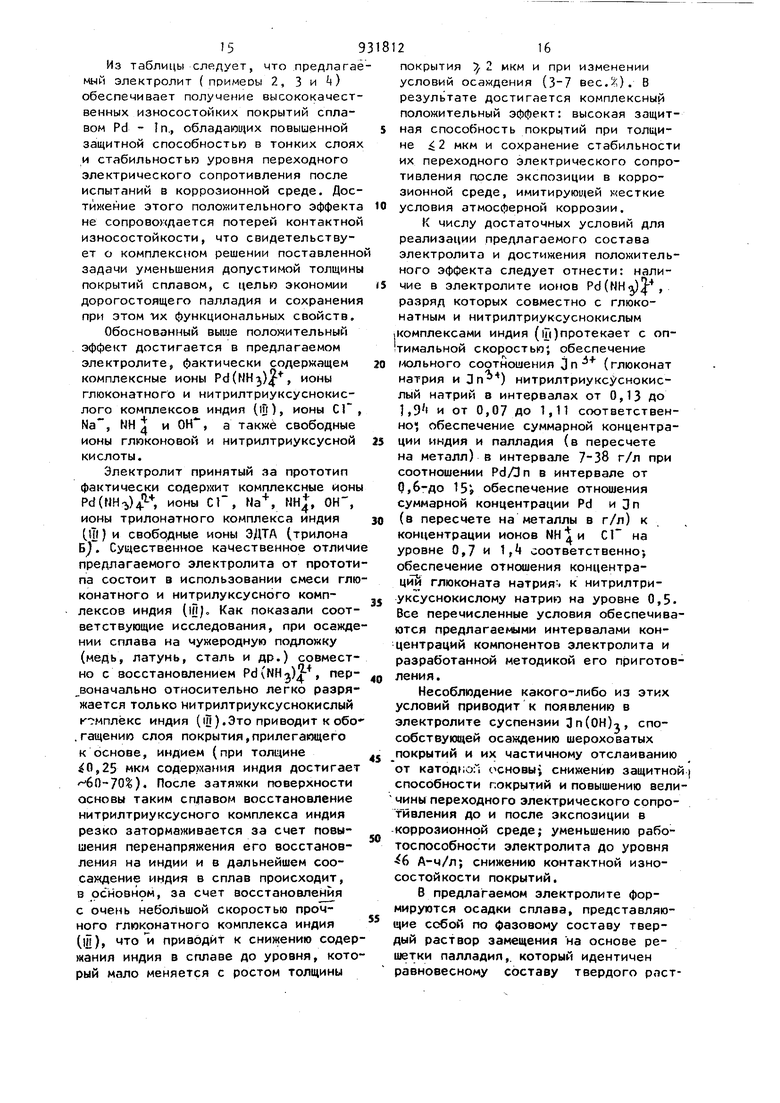

Изобретение относится к гальваностегии, в частности к электролитичес кому осаждению покрытий из сплава палладий-индий (Pd -Зп). Известен электролит для осаждения покрытий сплавом палладий-индий, содержащий в г/л: : PdCI 5-15 3nCt 1 52, KCN 9-27,ком 60-180, глюко- нат натрия 36-108.В этом электролите при катодной плотности тока 0,51,5 А/дм и ЗО-бО.С осаждаются высок качественные розово-сиреневые осадки интерметаллида Pd3n. Эти покрыти обладают высокой заи1итной способностью рри небольших толщинах (в частности обеспечивают зациту от коррозии медной основы) и сохраняют стабильность переходного электрического сопротивления после выдержки в коррозионной среде tl. Однако-эти покрытия плохо паяются и имеют высокий исходный уровень переходного электрического сопротивления (0,023-0,026 Ом), что не позволяет осаждать их на контакты разъеИОВ, контактные выводы печатных плат, коммутирующих устройств, переключате лей и т.п., т.е. использовать в качестве контактных покрытий. Известен электролит, содержащий в г/л: Pd (в виде тетрааминохлоридного комплекса) 18-20, Зп (в виде ЗпС1)| натрий виннокислый 100120, (ЫН4)( 60-110, NHjCl 20-30, Had 70-90, аммиак (25%-иый водный раствор) 200-250 мл. В этом электролите при рН 8-9,5 катодной плотности тока 0,5-1 комнатной температуре формируются покрытия сплавом Pd-Зп, содер): аи1ие 15-35 индия. Эти покрытия хорошо паяются и имеют исходное переходное электрическое сопротивление 0,01)6-0,009 . Однако эти покрытия не обладают достаточно высокой защитной способностью в тонких слоях и не сохраняют стабильным переходное электрическое сопротивление после их вадержки в коррозионной среде. Так, после испытаний медных образцов с этими покрытиями толщиной ; 2 мкм в камерах влажности и соляного тумана (ГОСТ 16962-71) в основании пор покрытий обнаруниваются продукты ко розии медной основы, наблюдается по тускнение покрытий, переходное элек рическое сопротивление возрастает д 0,015-0,017 Ом, что недопустимо, например, для контактов в слаботочных электронных схемах. Наиболее близким к предлагаемому является известный электролит для осаждения покрытий из сплава палладий-индий, содер«а1ций в г/л: PdClrj. (в пересчете на металл) 1-2, 3n, (в пересчете на металл) 18-29, трилон Б-60-90, NH4C1 100-200, аммиак ( водный раствор до рН 8 9,5. В этом электролите при катодной плотности тока 0,3-0,8 А/дм% 18-50 C осаждаются гладкие осадки высокого качества, содер хащие до 30 индия. Эти покрытия имеют микротвердость (Н) 220-300 кг/мм -j хорошо смачиваются саинцово-оловянным припоем в присутствии нейтральных флюсов и имеют относительно низкое исходное переходное электрическое сопротивление (О,00180,0050 Ом) 33. Однако коррозионная стойкость этих покрытий высока только при тол щине мкм. Испытания медных образцов с этими покрытиями толщиной 2 мкм в камерах влаиности и соляного тумана показали, что на поверхности покрытий появляются обширные участки потускнения, в основании пор обнаруживаются темные продукты коррозии, содержащие ионы меди, и набг:7дается повышение переходного элект рического сопротивления до 0,010,015 Ом. Таким образом, реализация известного технического решения не отвечает современным тенденциям развития гальванотехники, согласно которым, с целью экономии драгоценных металлов, необходимо уменьшать допустимую толщину гальванопокрытий без снижения коррозионной стойкости и функцио нальных свойств. Действительно, цель практического использования известно го электролита является замена палладиевух покрытий при производстве интегральных схем, электрических кон тактов, разъемов, колец потенциометров и т.п. Палладий обеспечивает защиту, от коррозии меди, ее сплавов или электролитического медного подслоя при средней толщине мкм. При реализации известного решения покрытия сплавом палладий-индий обеспечивают защиту кеди от коррозии при толщине не менее -Б мкм. Отсюда экономическая эффективность замены палладил на сплав Pd - Зп, осаждаемый в соответствии с прототипом, будет относительно небольшой, так как разница стоимости индия (380 руб/кг) и палладия (700 руб/кг) не очень значительна. Значительно больший экономический эффект может быть достигнут, если палладиевые покрытия толщиной k мкм будут заменены на покрытия сплавом толщиной 2 мкм без снижения коррозионной стойкости и других функциональных свойств, главным из которых для контактного покрытия является величина переходного электрического сопротивления. Цель изобретения - повышение стабильности переходного электросопротивления и защитной способности покрытий при единовременном снижении их допустимой толщины. Указанная цель достигается тем. что электролит, содер ха 4ий хлориды палладия и индия, гидроксид аммония, комплексообразователь и воду, в качестве комплексоовразователя содержит смесь глюкотана натрия и нитрилтриуксуснокислого натрия при следующем соотно«иеиии компонентов: Хлорид палладия, г 8-50 Хлорид индия, г «-15 Глюконат натрия, г 4-16 Нитрилтриуксуснокислый натрий, г 7-29 Гидроксид аммония, мл 80-500 Вода, лДо 1 Исследования показали, что достижение указанной цели для покрытий небольшой толщины ( мкм) возможно при соблюдении следующих условий. С одной стороны, в области границы раздела медная основа-покрытие целесообразно поддерживать максимально высокую концентрацию индия в сплаве, так как индий сам по себе обладает высокой защитной способностью в условиях атмосферной коррозии и как электроотрицательный металл в контакте с медной,основой способен обеспечить электрохимическую последнеи за счет значительной разницы стандартных потенциалов, составляюще 0,68 В. С другой стороны, соосаждение индия с палладием хотя и повышает износостойкость покрытия, но увеличивает его переходное электрическое сопротивление, что ухудшает контактные свойства. В этом аспекте, по-видимому, целесообразно поддерживать концентрацию индия на некотором оптимальном уровне, чтобы обеспечить высокую коррозионную стойкость покрытия, сохранить переходное электрическое сопротивление минимальным и не допустить при этом снижения контактной износостойкости покрытия. Изучение физико-механических свойств покрытий сплавом палладийиндий привело к выводу о том,, что если осаждается сплав типа твердь раствор (на основе решетки палладия) то при определениях условиях впояне достаточно небольшой средней кйнцент рации индия в сплаве (3-7%) для тог чтобыюбеспечить высокую твердость и контактную износостойкость пок штия и, самое главное, добиться «изкого переходного сопротивления, которое изменяется очень незмачитель но после выдержки покрытий в коррозйонной среде. Поэтому в ходе paati aботки предлагаемого состава электролита было решено реализовать такие условия осаждения сплава Rd - Зп типа твердый раствор, при которых первоначально на медную основу осам дается значительно обогащенный инДй ем тонкий слой сплава, а затем за счет увеличения перенапряжетя виде ления сплава на обогащенном индием осадке скорость соосаждения индт в сплав очень резко снижается, и пос ледующие слои содержат относительно небольшую концентрацию , котр|)а способствует сохранению переходного сопротивления на низком уровне ив то же время обеспечивает высокую контактную износостойкость покрытий сплавом. Указанная выше цель достигается при соосамдёнии индия и палладия из целочного электролита, содержачегр тет рааминохлоридный комплекс палладия (Л)и смесь глюконатного и нитрилтриуксуснокислого комплексов индия СШ) в присутствии аммиака и ионов СР, обеспечивающих стабильность состава электролита и воспроизводимость хими ческого состава покрытий. Указанные комплексные соединения металлов образуются в ходе химических peaкциv1 при осуществлении определенной методики приготовления электролита. Поэтому предлагаемый состав приводится по исходным компонентам. /1етодика приготовления электролита состоит из двух стадий: получение раствора тетрааминохлоридного комплекса палладия (1 ) и раст8ора,содеркадего смесь глюконатного и нитрилтриуксуснокислого комплексов индия (1) с последуюо м их смешиванием. Для приготовления раствора № 1 необходимую навеску соли PdCI«2 растворяют нагревании (50-60Рс) в дистиллированной воде (0,1 от обцего объема электролита) с добавлением 3-5 капель концентрированной НС1 на каждый грамм PdCi л. После полного растворения соли данному горячему раствору осторожно приливают необходимый объем 25%ного водного раствора Аммюка и нагревают при пос.тояином перемешивании (30-бО С)до полного растворения серо-розовой суспеНзии и образования прозрачного желтоватого раствора;тетраамипохлорида палладия. Для приготовления раствора If 2 необходимую навеску ЗпС растворяют в дистиллированной вода (0,2 от общего объема электролита/ и полученный раствор постепенно приливают к водно1 раствору ( от общего объема электролита), содержаце««ог смесь необходимых количеств глюконата HaTpw и нит|тлт|М4уксуснокис1юго натрия. Полученную смесь нагревают ) при перемеимваНии в течение получаса, после чего охлаждают до комнатной температур. f игotoвf1eниe электролНта завер- ают очвмивокием растворов t и 2 и рааба1ЛМ4ием смеси водой до необхода«мого объе. Наличие в электро|««те необхейнмык кож ентраций свободного глямоната натрия, нитрилтрнуксусжмтслого .натрия, нонов жt и СР обеспечивается без дополнительного контроля в ходе приготовления растворов 1 и 2. Свежеприготовленный электролит не нуждается в предварительной проработке . током. Значение рН в необходимом интервале доводится растворами NaOH и НС1.1.1 В электролите формируются гладкие блестящие серебристо-белые покрытия 79 сплавом палладий-индий, содержащие при толщине 0,2 мкм до 60-70 вес.1 индия, а при толщине 2 мкм - 37 вес.% индия и по фазовому составу представляющие собой твердый раствор замещения на основе П К-решетки палладия с параметром решетки 3,( А. Режим осаждения: катодная плотность тока (без перемешивания) 0,1-1,0 Л/дм, температура 18-23 С, аноды нерастворимые (платина, палладий, титан, графит), соотношение поверхности катодов к анодЬм 3 При толщине 2 мк осадки сплавов палладий-индий беспористы, сохраняют практически постоянный химический состав (З индия) и не отслаиваются (при испытаниях на перегибj .от катодных основ из меди, латуни, стали, платины, пал ладия, химического никеля и электролитических сплавов группы железа. Существенным преимуществс м покрытий сплавом иа предлагаемого электролита (по сравнению с прототипом) является обеспечение за(иты ot коррозии медной основы при небольших толци нах ( 0 2 мкм), т.е. в условиях когда иа поверхности покрытия обнаруживаются немногочисленные открытые поры. Достижение этого полох ительно-; го эффекта обуславливается высоким содержанием электроотрицательного индия в первом слое покрытия, непосредственно приле ха1цем к электроположительной медной основе. Переходное электрическое сопротивление полученных покрытий сплавом палладий-индий очень мало (0,,0016 Ом при нагрузке 50 г и 0,0010-0,0012 Ом при нагрузке 100 г) и практически не изменяется после экспозиции покрытий в камерах влажности и соляного тумана (0,0018-0,0025 и 0,,0017 соответственно). При катодной плотности тока 0,1-1,0 А/дм выход по току сплава составляет 98-9 %, а скорость осаждения покрытия 2-16 мкм/ч. Внутренние напряжения (растяжения) в покрытиях составляют 2500-3200 кг/см. Рассеивающая способность электролита (метод Хэринга-Блюма) 25-38. Стабильность работы электролита (количество пропущенного электричества без ijopректировки состава и ухуд1иения качества покрытия) 12 А-ч/л. В таблице представлены примеры реализации предлагаемого состава электролита по сравнению с прототипом.

I I I ,

irv

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для осаждения покрытий из сплава палладий-индий | 1980 |

|

SU917570A1 |

| Электролит для осаждения покрытий сплавом палладий-индий | 1981 |

|

SU996524A1 |

| Электролит для осаждения палладиевых покрытий | 1972 |

|

SU443110A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2392356C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-БОР | 2008 |

|

RU2357015C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА НА ОСНОВЕ ПАЛЛАДИЯ | 1993 |

|

RU2061800C1 |

| Электролит для получения осмиевых покрытий | 1981 |

|

SU1014996A1 |

| Электролит для осаждения покрытий из сплава палладий-индий | 1982 |

|

SU1130625A1 |

| Электролит для осаждения сплава палладий-никель | 1988 |

|

SU1585391A1 |

Q. If

0)

IK 5

Q. ffl

I

Л

§. CO

0)

a

s n X n О) 5 О. О

о a nj ь I- i:

5

о n

Q.

I 2

a Ш c; (0)

ffl

(D t- O О о

--h

in

2

a

u

X s a

5

I- О

Q. о

I

л

т

0)

a

s

S (0

X 0

О) s

a c;

о

« a

ID i

5e

о TO Oi

I- г

X Y« Ш

«

Ш

(0

- и о

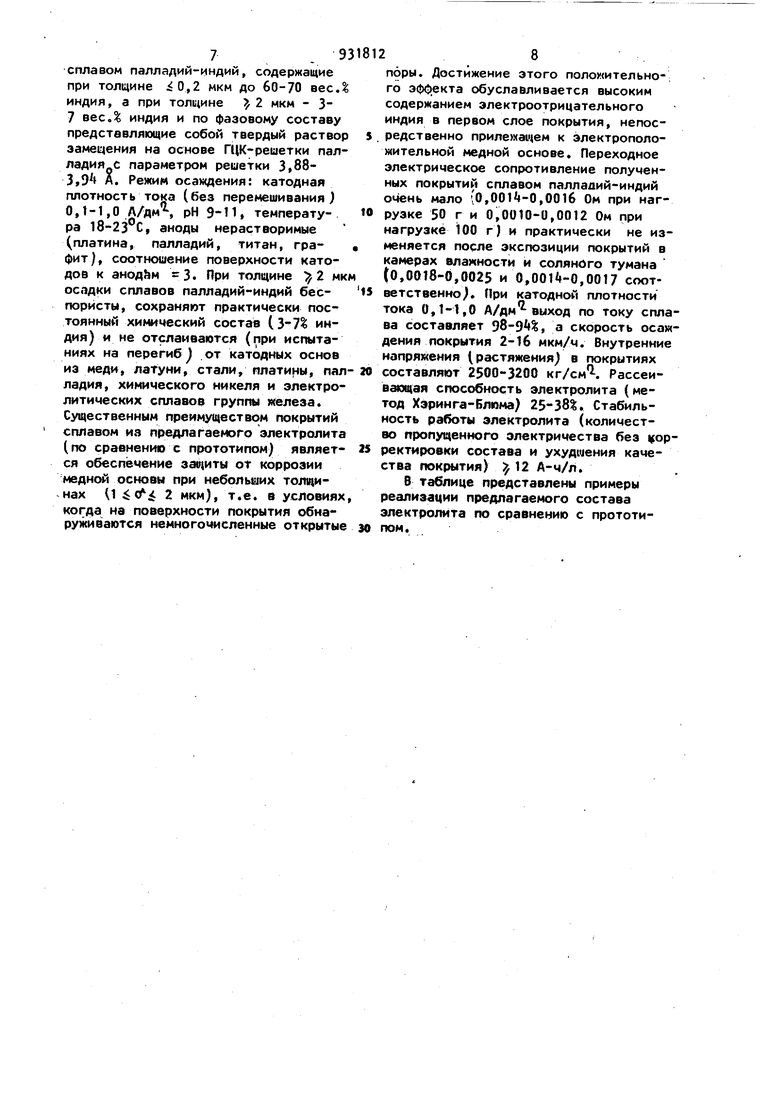

и Из таблицы следует, что предлагае мый электролит (примеры 2, 3 и ) обеспечивает получение высококачественных износостойких покрытий сплавом Pd - In., обладающих повышенной защитной способностью в тонких слоях и стабильностью уровня переходного электрического сопротивления после испытаний в коррозионной среде. Достижение этого положительного эффекта не сопровождается потерей контактной износостойкости, что свидетельствует о комплексном решении поставленно задачи уменьшения допустимой толщины покрытий сплавом, с целью экономии дорогостоящего палладия и сохранения при этом ИХ функциональных свойств. Обоснованный выше полонительный эффект достигается в предлагаемом электролите, фактически содержащем комплексные ионы PdCNHj), ионы глюконатного и нитрилтриуксуснокислого комплексов индия (Ш), ионы СР Na, NH и ОН, а также свободные ионы глюконовой и нитрилтриуксусной кислоты. Электролит принятый за прототип фактически содержит комплексные ионы Pd(fJHT,)4., ионы СГ, Na, МН, ОН, ионы трилонатного комплекса индия (Ъ) и свободные ионы ЭДТА (трилона Б) Существенное качественное отличи предлагаемого электролита от прототи па состоит в использовании смеси глю конатного и нитрилуксусного комплексов индия (|Гг)о Как показали соответствующие исследования, при осажде нии сплава на чужеродную подложку (медь, латунь, сталь и др.) совместно с восстаноопением Pd(NHj), первоначально относительно легко разряжается только нитрилтриуксуснокислый к- мплёкс индия (ш).Это приводит к обо ,гащенио слоя покрытия,прилегающего к основе, индием (при тол1чине 0,25 мкм содержания индия достигает ). После затяжки поверхности основы таким сплавом восстановление нитрилтриуксусного комплекса индия резко затормаживается за смет повышения перенапряжения его восстановления на индии и в дальнейшем соосаждение индия в сплав происходит, в основном, за счет восстановления с очень небольшой скоростью прочного глюконатного комплекса индия (Ш), что и приаодйГ к снижению содер жания индия в сплаве до уровня, кото рый мало меняется с ростом толщины покрытия 2 мкм и при изменении условий осаждения ( вес.). В результате достигается комплексный положительный эффект: высокая защитная способность покрытий при толщине 2 мкм и сохранение стабильности их переходного электрического сопротивления после экспозиции в коррозионной среде, имитирующей жесткие условия атмосферной коррозии. К числу достаточных условий для реализации предлагаемого состава электролита и достижения положительного эффекта следует отнести: наличие в электролите ионов Pd(NHa)4 , разряд которых совместно с глюконатным и нитрилтриуксуснокислым .комплексами индия (IH)протекает с оп1тимальной скоростью; обеспечение мольного соотношения (глюконат натрия ) нитрилтриуксуснокислый натрий в интервалах от 0,13 до 1,9| и от 0,07 до 1,11 соответственно, обеспечение суммарной концентрации индия и палладия (в пересчете на металл) в интервале 7-38 г/л при соотношении Pd/Dn в интервале от 0,6-до 15 обеспечение отношения суммарной концентрации Pd и 3 п (а пересчете на металлы в г/л) к концентрации ионов С1 на уровне 0,7 и 1, соответственно) обеспечение отношения концентрации глюконата натрия к нитрилтриуксуснокислому натрио на уровне 0,5. Все перечисленные условия обеспечиваются предлагаемыми интервалами концентраций компонентов электролита и разработанной методикой его приготовления. Несоблюдение какого-либо из этих условий приводит к появлению в электролите суспензии 3n(OH)-i, способствующей осаждению шероховатых покрытий и их частичному отслаиванию от катодьо ; основы) снижению защитной j способности покрытий и повышению величины переходного электрического сопротивления до и после экспозиции в коррозионной среде; уменьшению работоспособности электролита до уровня А-ч/л; снижению контактной износостойкости покрытий. В предлагаемом электролите формируются осадки сплава, представляющие собой по фазовому составу твердый раствор замещения на основе решетки палладил,. который идентичен равновесному составу твердого р.чст

Авторы

Даты

1982-05-30—Публикация

1980-11-03—Подача