Йзобретение относится к способам получения железосодержащих катализаторов и может быть использовано в производстве аммиака.

Цель изобретения - получение катализатора с повышенной активностью за счет введения дополнительных операций по обработке катализаторной массы.

Пример 1. Каталитически активную основу готовят сплавлением техни чески чистого железа с промоторами в струе кислорода при 1500-200°С. Полученный плав охлаждают и гранулируют. Затем гранулы катализатора восстанав.ливают в токе азотоводородной смеси стехиометрического состава при ступенчатом подъеме температуры до 450 С, W 30000ч и атмосферном давлении.

Восстановленную на50% каталитическую основу пассивируют в токе азотокисло- родной смеси, содержащей 0,1 об.% кислорода. Температура разогрева катализатора при пассивации не превьш1ает 80°С. Восстановленную пассивированную каталитическую основу помещают в спиртовой раствор гидроксида цезия, после чего раствор спирта удаляют упаривани- ем при 50-70 С. Содержание гид- ;роксида цезия в растворе подби- рают таким образом, чтобы после удаления спирта концентрация цезия в готовом катализаторе составляла . 0,2 мас.%. Химический состав готово- го катализатора следующий, мас.% А1«,,0; МоОзО.б; СаО 0,6; Cs,,0 0,2; Fe-jO остальное.

СП

О ;О

фракция 1-2 мм, - , приведены в

31509

Далее катализатор испытывают на установке высокого дайления при МПа и W 15000чГ

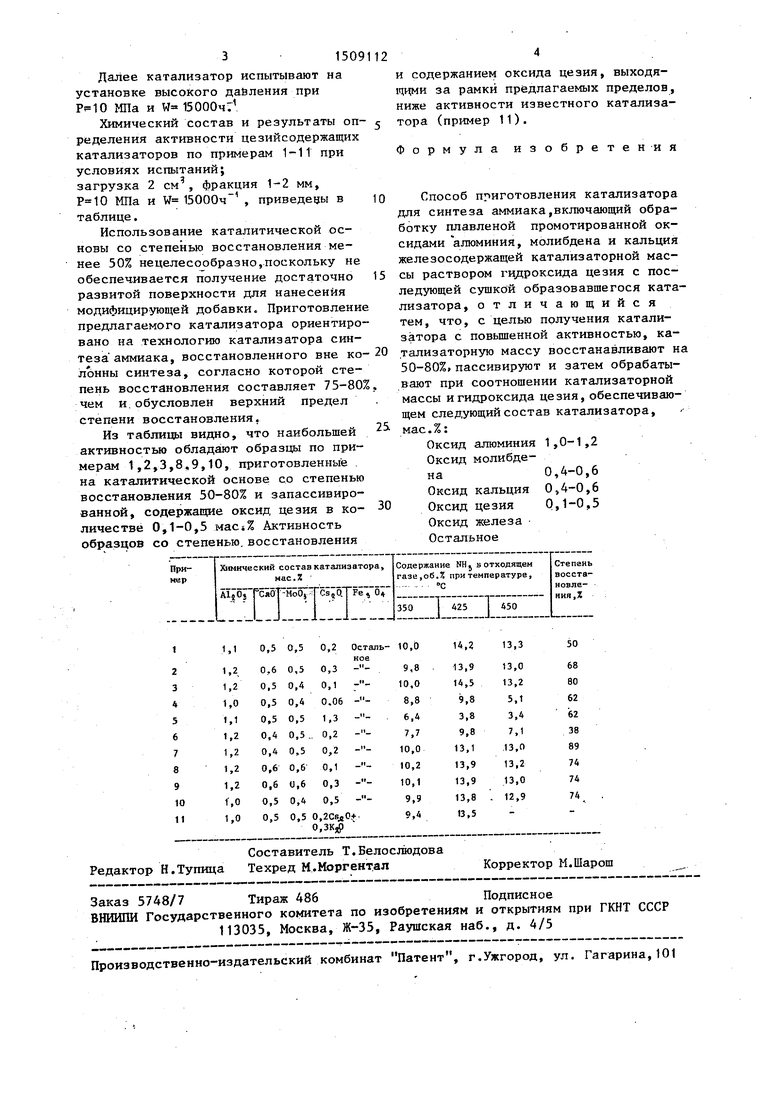

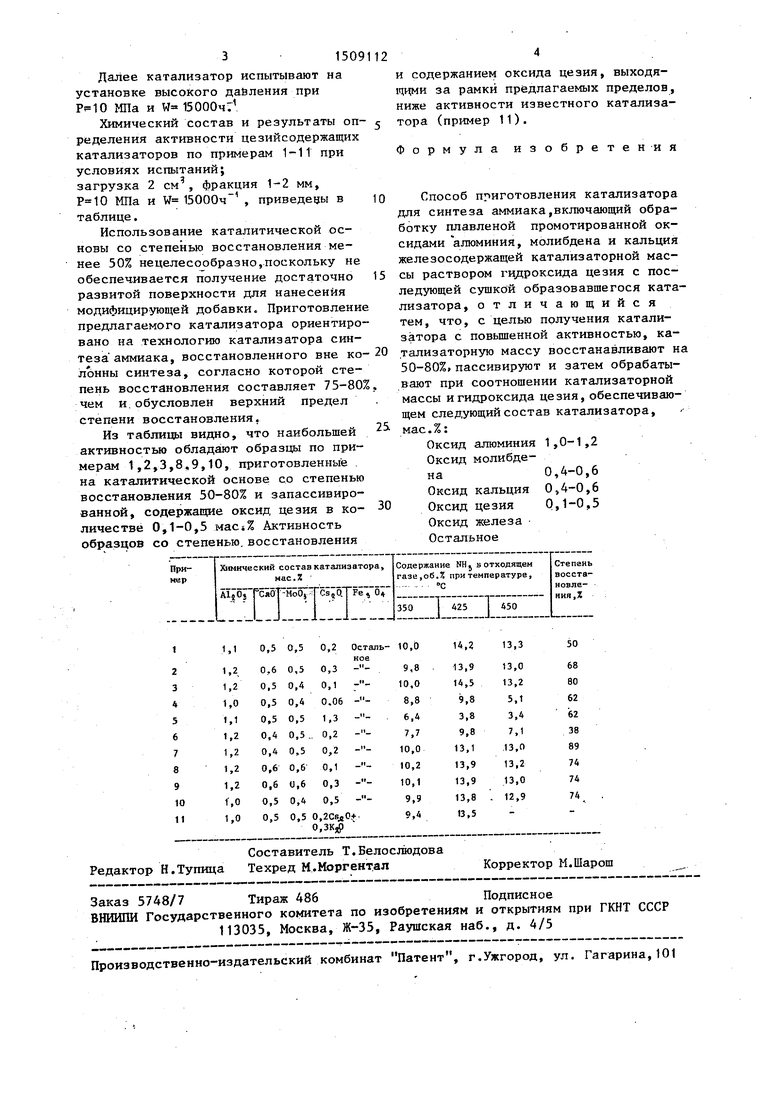

Химический состав и результаты оп- ределения активности цезийсодержащих катализаторов по примерам 1-11 при условиях испытанийJ загрузка 2 см МПа и W 15000ч таблице.

Использование каталитической основы со степенью восстановления менее 50% нецелесообразно,поскольку не обеспечивается получение достаточно развитой поверхности для нанесения модифицирующей добавки. Приготовление предлагаемого катализатора ориентировано на технологию катализатора синтеза аммиака, восстановленного вне колонны синтеза, согласно которой степень восстановления составляет 75-80% чем и. обусловлен верхний предел степени восстановления.

Из таблицы видно, что наибольшей активностью обладают образцы по при-

и содержанием оксида цезия, выходя- щцми за рамки предлагаемых пределов, ниже активности известного катализатора (пример 11).

Формула изобретен-и я

Способ пг иготовления катализатора для синтеза аммиака,включающий обработку плавленой промотированной оксидами алюминия, молибдена и кальция железосодержащей катализаторной массы раствором гидроксида цезия с последующей сушкой образовавшегося катализатора, отличающийся тем, что, с целью получения катализатора с повьш1енной активностью, ка- тализаторную массу восстанавливают на 50-80%, пассивируют и затем обрабатывают при соотношении катализаторной массы и гидроксида цезия, обеспечивающем следующий состав катализатора, мас.%:

Оксид алюминия 1,0-1,2

Оксид молибде

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор гидрирования и гидролиза сернистых соединений в отходящих газах процесса Клауса и способ его применения | 2023 |

|

RU2812535C1 |

| Катализатор для дегидрирования алкилароматических углеводородов | 2020 |

|

RU2726125C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 1986 |

|

RU1380003C |

| НАНОКРИСТАЛЛИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ КРЕКИНГА ПРОПАНА С ЦЕЛЬЮ ПОЛУЧЕНИЯ ОЛЕФИНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2604882C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА И КОНВЕРСИИ МОНООКСИДА УГЛЕРОДА | 2012 |

|

RU2500470C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ЭТИЛЕНА | 2004 |

|

RU2331474C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА МЕТИЛМЕРКАПТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2191069C2 |

| СПОСОБ И КАТАЛИЗАТОР ПОЛУЧЕНИЯ ПАРАКУМИЛФЕНОЛА | 2002 |

|

RU2217409C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДНО-ПОЛИМЕТАЛЛИЧЕСКИХ КАТАЛИЗАТОРОВ НА ОСНОВЕ ЖАРОПРОЧНЫХ СПЛАВОВ ДЛЯ ПАРЦИАЛЬНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ В СИНТЕЗ-ГАЗ | 2013 |

|

RU2552639C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ИЗОАМИЛЕНОВ | 2011 |

|

RU2458737C1 |

Изобретение относится к каталитической химии , в частности, к приготовлению катализатора для синтеза катализатора с повышенной активностью. Приготовление катализатора включает обработку плавленой промотированной оксидами алюминия, молибдена и кальция железосодержащей катализаторной массы раствором гидроксида цезия. Перед обработкой катализаторную массу восстанавливают на 50-80% и затем пассивируют при соотношении катализаторной массы и гидроксида цезия, обеспечивающем следующий состав катализатора, мас.%: оксид алюминия 1,0-1,2

оксид молибдена 0,4-0,6

оксид кальция 0,4-0,6

оксид цезия 0,1-0,5

оксид железа остальное. Процесс ведут с последующей сушкой образовавшегося катализатора. 1 табл.

| Патент США № 4235749, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Предойу К | |||

| Исследование промотиро- вания железного катализатора синтеза аммиака | |||

| Афтореф.дис | |||

| М., 1964, 12с. | |||

Авторы

Даты

1989-09-23—Публикация

1987-11-11—Подача