Изобретение относится к химическо-; му нанесению металлических покрытий, .в частности к растворам кобальтиро- вания, и может быть использовано в технике изготовления носителей ин- формшдии накопителей магнитных дисков.

Целью изобретения является повышение класса чистоты поверхности, улучшение магнитных характеристик и снижение пористости покрытий.

В качестве покрываемых изделий используют диски из сплава толщиной 1,905 t 0,025 мм, предварительно отполированные до 14 класса чистоты поверхности и обезжиренные. Процесс металлизации осуществляют в ванне из нержавеющей стали, защищенной изнутри полиэтиленовой пленкой при объеме раствора 5 л, плотности загрузки 1 и вращении вертикально расположенного диска со скоростью 5 об/мин,

в течение 40-55 с до толщины покрытия 0,1 мкм. Для приготовления раствора компоненты химикатов марок о.с.ч. и х.ч, растворяют в необходимых количествах в дистиллированной воде и смешивают в следующей последовательСП

о ф

оо

3150

ностн: к раствору лимоннокислого натрия приливают растворы сульфаминово- кислого кобальта, глицина, барбитуровой кислоты и полиэтиленполиамин при тщательном перемешивании, после чего с помощью гидроокиси натрия устанавливают рН, вводят гипофос.фит натрия и фильтруют,

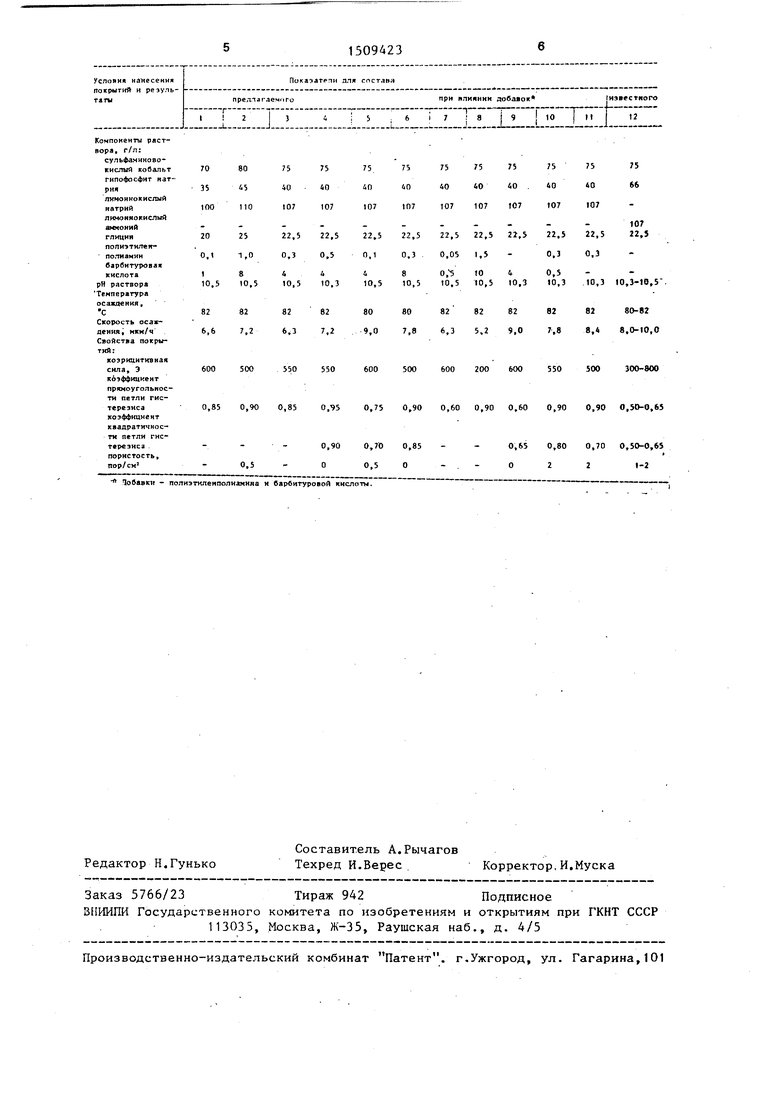

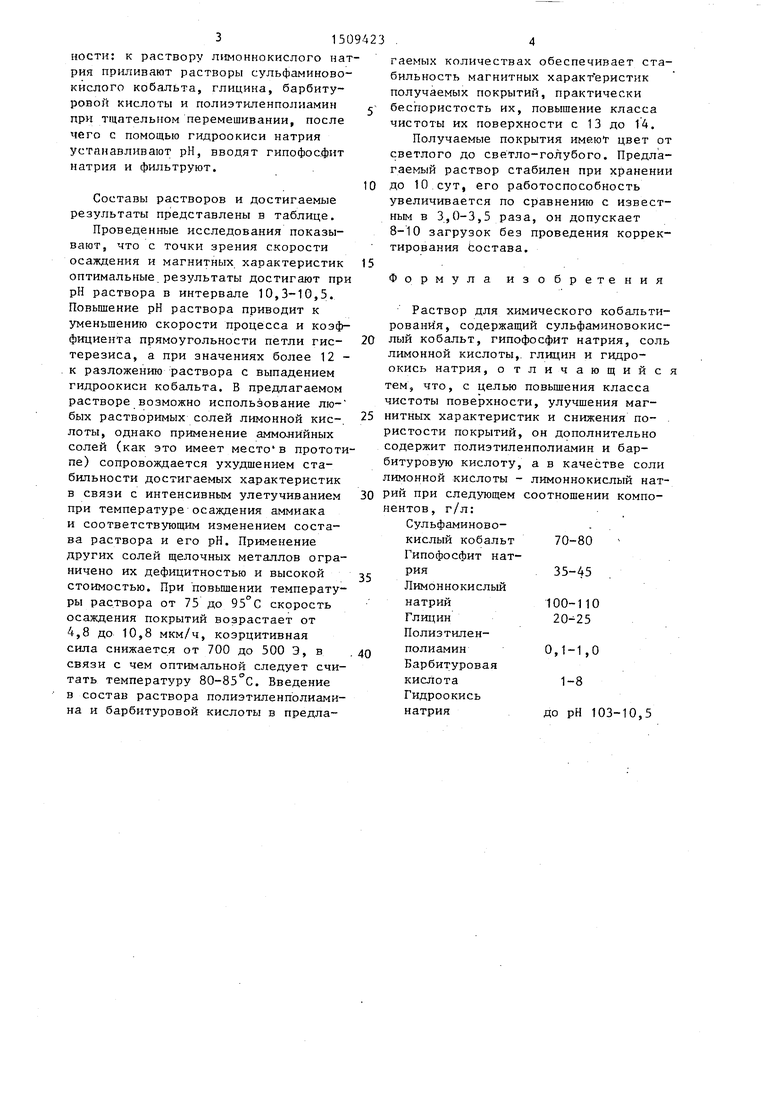

Составы растворов и достигаемые результаты представлены в таблице.

Проведенные исследования показывают, что с точки зрения скорости осаждения и магнитных характеристик оптимальные, результаты достигают при рН раствора в интервале 10,3-10,5. Повышение рН раствора приводит к уменьшению скорости процесса и коэффициента прямоугольности петли гис- терезиса, а при значениях более 12 - к разложению раствора с выпадением гидроокиси кобальта. В предлагаемом растворе возможно использование лю- бых растворимых солей лимонной кис-. лоты, однако применение аммолййных солей (как это имеет место в прототипе) сопровождается ухудшением стабильности достигаемых характеристик в связи с интенсивным улетучиванием при температуре осаждения аммиака и соответствующим изменением состава раствора и его рН. Применение других солей щелочных металлов ограничено их дефицитностью и высокой стоимостью. При повьш1ении температуры раствора от 75 до 95°С скорость осаждения покрытий возрастает от 4,8 до 10,8 мкм/ч, коэрцитивная сила снижается от 700 до 500 3, в связи с чем оптимальной следует считать температуру 80-85°С. Введение в состав раствора полиэтиленполиами- на и барбитуровой кислоты в предлагаемых количествах обеспечивает стабильность магнитных характ еристик получаемых покрытий, практически беспористость их, повышение класса чистоты их поверхности с 13 до 14.

Получаемые покрытия имеют цвет от светлого до светло-голубого. Предлагаемый раствор стабилен при хранении до 10 сут, его работоспособность увеличивается по сравнению с известным в 3,0-3,5 раза, он допускает 8-10 загрузок без проведения корректирования Ьостава.

Формула изобретения

Раствор для химического кобальти- ровани я, содержащий сульфаминовокис- лый кобальт, гипофосфит натрия, соль лимонной кислоты,, глицин и гидроокись натрия, о тличающийс тем, что, с целью повышения класса чистоты поверхности, улучшения магнитных характеристик и снижения пористости покрытий, он дополнительно содержит полизтиленполиамин и барбитуровую кислоту, а в качестве соли лимонной кислоты - лимоннокислый натрий при следующем соотношении компонентов, г/л:

Сульфаминовокислый кобальт 70-80

Гипофосфит натрия35-45

Лимоннокислый

натрий100-110

Глицин20-25

Полизтиленполиамин 0,1-1,0

Барбитуровая

кислота1-8

Гидроокись

натриядо рН 103-10,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для химического нанесения кобальтого покрытия на поверхности изделий сложной формы | 2022 |

|

RU2791116C1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВОВ НА ОСНОВЕ КОБАЛЬТА | 1971 |

|

SU418570A1 |

| Раствор для химического осаждения сплава на основе никеля и ванадия | 1975 |

|

SU561754A1 |

| СПОСОБ ХИМИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА КОБАЛЬТ— ВОЛЬФРАМ | 1966 |

|

SU185179A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВАНИКЕЛЬ—ЖЕЛЕЗО | 1970 |

|

SU268839A1 |

| Раствор химического меднения | 1981 |

|

SU1004483A1 |

| Способ получения аморфных пленок Со-Р на диэлектрической подложке | 2016 |

|

RU2630162C1 |

| Электролит для осаждения сплавов палладий-кобальт | 1974 |

|

SU515840A1 |

| Электролит для осаждения сплавов кобальт-свинец | 1975 |

|

SU529263A1 |

| НЕЭЛЕКТРОЛИТИЧЕСКОЕ ОСАЖДЕНИЕ БАРЬЕРНЫХ СЛОЕВ | 2009 |

|

RU2492279C2 |

Изобретение относится к химическому нанесению металлических покрытий, в частности к растворам кобальтирования, и может быть использовано в технике изготовления носителей информации накопителей магнитных дисков. Цель изобретения - повышение класса чистоты поверхности, улучшение магнитных характеристик и снижение пористости покрытий. Процесс металлизации ведут в растворе, содержащем, г/л: сульфаминовокислый кобальт 70-80

гипофосфит натрия 35-45

соль лимонной кислоты 100-110

глицин 20-25

гидроокись натрия до рН 10,3-10,5. При этом дополнительное введение 0,1-1,0 г/л полиэтиленполиамина и 1-8 г/л барбитуровой кислоты , а также использование в качестве соли лимонной кислоты лимоннокислого натрия обеспечивают стабильно достигаемую коэрцитивную силу покрытия 500-600 Э, коэффициенты прямоугольности и квадратичности петли гистерезиса 0,7-0,9, практически беспористость покрытий, повышение класса чистоты их поверхности с 13 до 14. Раствор стабилен в эксплуатации и при хранении. 1 табл.

| Патент США № 3423214, | |||

| кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Металлические покрытия, нанесенные химическим способом | |||

| - Л.: Машиностроение, 1985, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1989-09-23—Публикация

1987-09-21—Подача