Способы приформования термопластичных деталей к изделиям из того же материала известны.

По предлагаемому способу в отличие от известных заливаемую поверхность пластмассового изделия перед покрытием термопластом обрабатывают ВЫСОКОКИПЯЩИ1М растворителем, что позволяет сократить время -выдержки (ПОД давлением и устранить перегрев обрабатываемого пластмассового изделия.

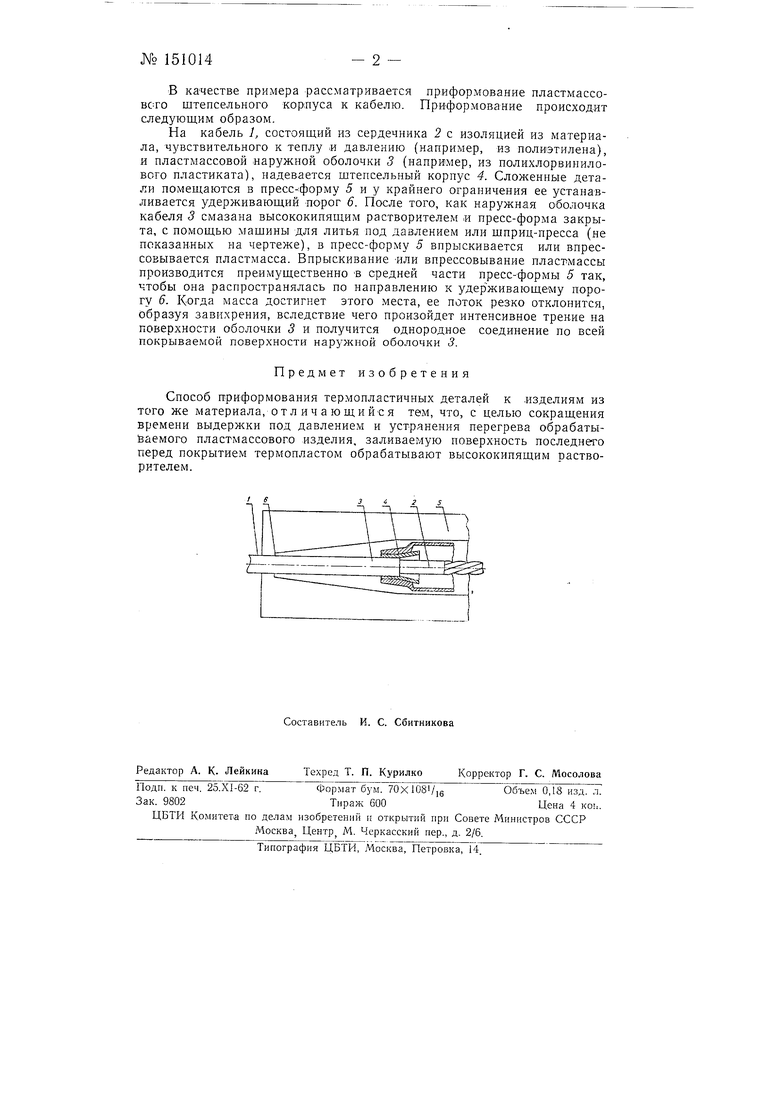

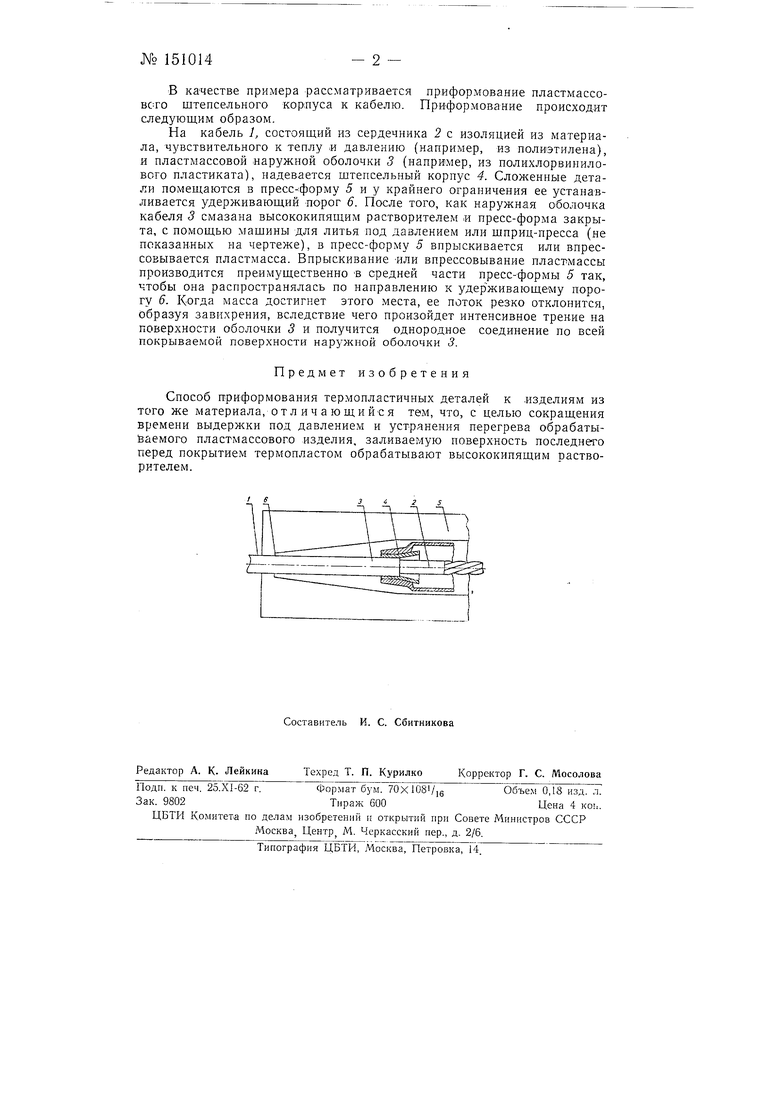

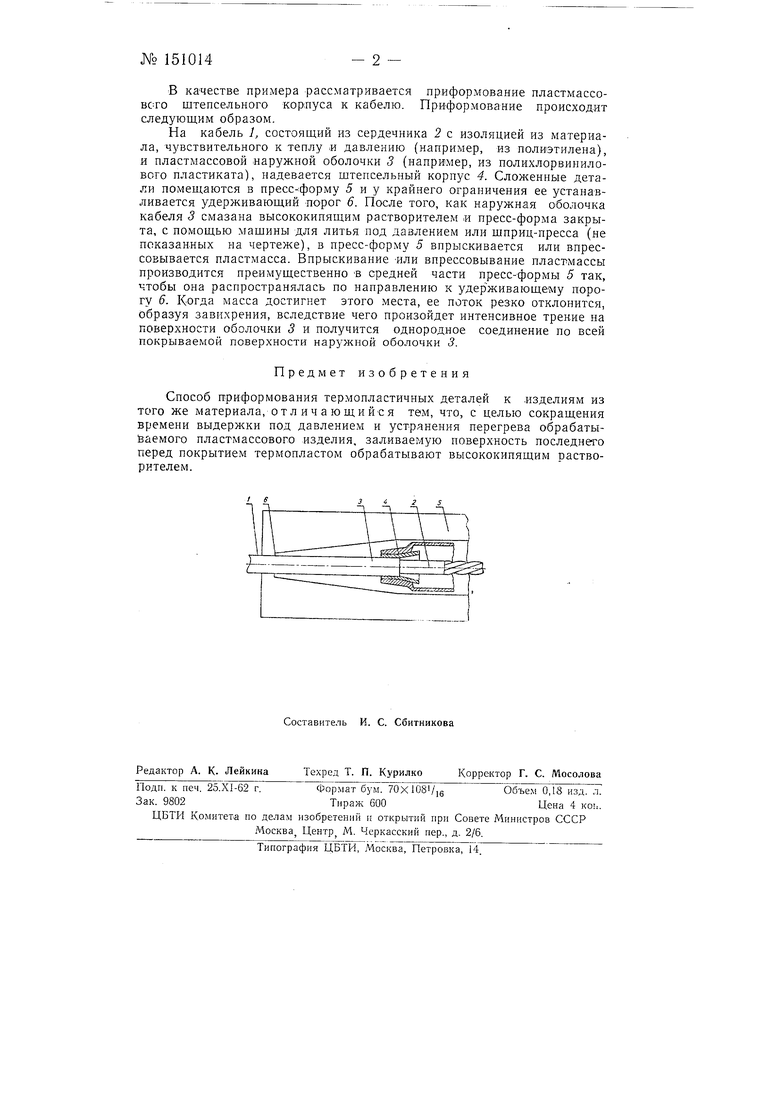

На чертеже.в качестве примера показана часть пресс-формы, в которую вложен кабель с приформуемым штепсельным корпусом.

Поверхность термопластичного изделия, подвергаемого заливке пластмассой, чувствительной к длительному воздействию температуры и повышенного давления, покрывается растворителем, имеюш,им высокую температуру испарения. Высококипяш,нй растворитель вызывает разбухание покрываемой поверхности. Затем изделие помещают в пресс-форму, имеющую такую конфигурацию рабочих поверхностей, которая обеспечивает изменение направления впрыскиваемого потока пластмассы, что приводит к более интенсиБН01му трению расплавленного полимера о стенки покрываемого изделия. При этом пластмасса, обработанная высококипящим растворителем, переходит в такое состояние, что она очень быстро соединяется с пластмассой, впрыскиваемой в пресс-форму. Так как однородное соединение пластмассы происходит быстро и надежно, элементы, чувствительные к температуре и давленйк;. ;:гаются неповрежденными.

В качестве примера рассматривается приформование пластмассового штепсельного корпуса к кабелю. Приформование происходит следующим образом.

На кабель 1, состоящий из сердечника 2 с изоляцией из материала, чувствительного к теплу и давлению (например, из полиэтилена), и пластмассовой наружной оболочки 3 (например, из полихлорвинилового пластиката), надевается щтепсельный корпус 4. Сложенные детали помещаются в пресс-форму 5 и у крайнего ограничения ее устанавливается удерживающий порог 6. После того, как наружная оболочка кабеля 3 смазана высококипящим растворителем и пресс-форма закрыта, с помощью мащины для литья под давлением или щприц-пресса (не показанных на чертеже), в пресс-форму 5 впрыскивается или впрессовывается пластмасса. Впрыскивание -или впрессовывание пластмассы производится преимущественно В средней части пресс-формы 5 так, чтобы она распространялась по направлению к удерживающему порогу 6. Когда масса достигнет этого места, ее поток резко отклонится, образуя завихрения, вследствие чего произойдет интенсивное трение на поверхности оболочки 3 и получится однородное соединение по всей покрываемой поверхности наружной оболочки 3.

Предмет изобретения

Способ ггриформования термопластичных деталей к изделиям из того же материала, от л и ч а ю щи йся тем, что, с целью сокращения времени выдержки под давлением и устранения перегрева обрабатываемого пластмассового изделия, зал.иваемую поверхность последнего перед покрытием термопластом обрабатывают высококипящим растворителем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для крепления электрических кабелей | 1961 |

|

SU148828A1 |

| ЭКСТРУЗИЯ ТЕРМИЧЕСКИ СШИВАЕМЫХ МАТЕРИАЛОВ | 1994 |

|

RU2126323C1 |

| Способ изготовления двухслойных пластмассовых изделий | 1968 |

|

SU607538A3 |

| СПОСОБ ПРОИЗВОДСТВА ДЕТАЛЕЙ ИЗ ТЕРМОРЕАКТИВНЫХ, ТЕРМОПЛАСТИЧНЫХ МАСС, ОБЛАДАЮЩИХ СВОЙСТВОМ ХЛАДОТЕКУЧЕСТИ | 2008 |

|

RU2414349C2 |

| Способ изготовления двухслойных плстмассовых изделий | 1978 |

|

SU672053A1 |

| СПОСОБ И ПРЕСС-ФОРМЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ПЛАСТМАССОВОЙ ДЕТАЛИ В УПАКОВОЧНОМ ЛИСТОВОМ МАТЕРИАЛЕ | 1997 |

|

RU2199439C2 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2329142C1 |

| МОДУЛЬНЫЙ ФУНДАМЕНТ, УСТОЙЧИВЫЙ К ДВИЖЕНИЮ ГРУНТА | 2012 |

|

RU2636067C2 |

| ПРЕСС-ФОРМА ДЛЯ ПЕРВИЧНОГО ФОРМООБРАЗОВАНИЯ ИЛИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ДЕТАЛЕЙ ИЗ ПОДДАЮЩИХСЯ ТЕРМИЧЕСКОМУ ВОЗДЕЙСТВИЮ МАТЕРИАЛОВ | 2007 |

|

RU2451598C2 |

| ЭНЕРГОПОГЛОЩАЮЩИЕ КРЕПЕЖНЫЕ СИСТЕМЫ ДЛЯ ОКНА ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2123434C1 |

Авторы

Даты

1962-01-01—Публикация

1960-11-05—Подача