Изобретение относится к экструзии продуктов из пластмасс и, в частности, к новому способу непрерывной экструзии продуктов из пластмасс, а также к новым продуктам из пластмасс.

Недостатком процессов непрерывной экструзии продуктов из пластмасс, например трубы или кабелей в пластиковом покрытии, является возникновение высокого сопротивления трения между экструдируемым пластмассовым продуктом и неподвижной стенкой головки экструдера, что приводит к нежелательным последствиям. В особенности это относится к экструзии термически сшиваемых материалов, при которой сшивание осуществляется в результате воздействия тепла на головку экструдера. Сказанное будет понятно из нижеследующего описания.

Пластмассы обычно подразделяют на две основные категории: термопластичные материалы или термопласты и термореактивные материалы или термореактопласты. Термопластичные материалы в основном состоят из макромолекул, образованных длинными цепочками мономеров, сформированных атомами углерода и/или кремния, причем эти молекулы могут быть как линейными, так и разветвленными и имеют конечные размеры.

Молекулы термореактивных материалов образуют трехмерную сетку, которая теоретически может простираться до бесконечности. Термореактивные материалы можно получать либо сшиванием мономеров, либо сшиванием термопластов. Например, бакелит R (фенолформальдегид) обычно получают сшиванием мономеров, тогда как сшитый полиэтилен получают путем сшивания термопластичного полиэтилена.

Термореактивные материалы предпочтительнее термопластичных по многим показателям, таким, как термостойкость, механическая прочность и низкая ползучесть. Например, после сшивания полиэтилена улучшается его термостойкость и химическая устойчивость, а также такие характеристики, как устойчивость к истиранию и ползучесть.

Несмотря на преимущества термореактивных материалов, существуют определенные трудности их использования. Эти трудности обусловлены особенностями их внутренней структуры, не позволяющими осуществлять тепловое плавление таких материалов для придания им конечной формы. Вследствие этого обработка подобных материалов некоторыми известными способами затруднена.

Особые трудности возникают при использовании этих материалов в экструзионных процессах. Эти затруднения обусловлены тем, что при истечении термореактивные материалы ведут себя как твердые тела, вследствие чего возникает весьма значительное сопротивление трения между экструдируемым продуктом и стенкой головки экструдера. Результатами столь высокого сопротивления трения при экструзии являются понижение производительности, возрастание износа экструзионной головки и экструдируемого продукта и, как следствие, ухудшение качества этого продукта.

Известны способы, в которых для устранения перечисленных трудностей предлагается осуществлять экструзию подобных материалов до того, как они будут переведены в сшитое состояние, причем условия экструзии не должны инициировать сшивание. Сшивание осуществляют на более позднем этапе, уже после экструзии, т.е. после того, как экструдируемый продукт выйдет из головки экструдера.

В описании и формуле изобретения термин "экструзия" используют для обозначения процесса формования экструдируемого материала, осуществляемого до момента выхода этого материала из головки экструдера.

Существует много способов инициирования сшивания после экструзии, отвечающих природе материала, технологии и технологическим предпочтениям изготовителя. В некоторых способах сшивание осуществляется непосредственно после экструзии, тогда как в других способах сшивание производят на более поздних этапах.

В резиновой промышленности вулканизацию (сшивание) натурального термопластичного каучука производят известным много лет способом - добавкой серы и воздействием тепла.

Известен также способ сшивания полиэтилена путем прививки силановых групп на цепочки мономеров, осуществляемой до или после процесса экструзии, и последующего воздействия влажности на экструдированный продукт для инициирования процесса сшивания.

Альтернативный способ сшивания экструдированных полиэтиленовых продуктов заключается в воздействии бета- или гамма-излучения на экструдированный продукт.

Другие способы предполагают приготовление подходящих композиций, способных инициировать сшивание под действием тепла в течение заранее заданного времени. Эти способы предполагают, что экструзию проводят при относительно низкой температуре и/или в течение короткого времени, предотвращая, таким образом, возможность сшивания в процессе экструзии. Операцию сшивания осуществляют позднее путем воздействия тепла на экструдированный продукт при более высокой температуре в течение заранее заданного времени. Нагревание можно осуществлять, например, с помощью горячего азота, горячей солевой ванны, инфракрасным или микроволновым нагревом.

Всем этим известным способам присущи различные недостатки, в том числе необходимость добавления отдельного технологического процесса для достижения требуемой степени сшивания, что приводит к увеличению как длительность процесса производства, так и затрат на его проведение. Во многих случаях качество экструдируемых продуктов ухудшается в результате понижения температуры экструзии и/или добавления сшивающих присадок, имеющих повреждающее действие, таких, как упомянутые силановые группы.

Ранее предпринимались безуспешные попытки осуществления экструзии термореактивных материалов при условиях, которые могли бы обеспечить осуществление сшивания непосредственно в ходе экструзионного процесса.

Одним из известных подобных технических решений является покрытие тефлоном (R) внутренней поверхности головки экструдера с целью снижения сопротивления трения потоку термореактивного материала.

Однако было обнаружено, что в экструзионных процессах тефлон очень быстро истирается, приводя к необходимости частых остановок производства для нанесения нового слоя тефлона на головку экструдера. Подобные технологические остановки приводят к потерям времени производительной работы оборудования как для нанесения нового покрытия на головку, так и в результате дополнительных затрат времени на запуск и выход на режим при каждом повторном запуске процесса после операции нанесения покрытия. Эти потери производительного времени, а также высокие дополнительные расходы на материал тефлонового покрытия и на его нанесение приводят к неприемлемо значительному возрастанию производственных затрат.

Задачей настоящего изобретения являются разработка усовершенствованных способов экструзии продуктов из пластмасс, а также новые продукты из пластмасс, изготовленные этими способами.

В предпочтительном варианте осуществления изобретения предлагается способ экструзии пластмасс, включающий:

первый этап экструзии, включающий экструзию по меньшей мере одного слоя термически сшиваемого материала в экструзионном аппарате, имеющем по меньшей мере одну стенку головки экструдера;

второй этап экструзии, осуществляемый в экструзионном аппарате одновременно с первым этапом и включающий экструзию по меньшей мере одного слоя термопластичного материала между термически сшиваемым материалом и по меньшей мере одной стенкой головки экструдера, и

нагревание термически сшиваемого материала для обеспечения по меньшей мере заранее заданной минимальной скорости сшивания указанного материала на этапах экструзии пластмассы.

Кроме того, в предпочтительном варианте осуществления изобретения на первом этапе экструзии проводят экструзии термически сшиваемого материала в форме трубки, а на втором этапе экструзии проводят экструзию концентрических слоев термопластичного материала между термосшиваемым материалом и обеими стенками экструзионного аппарата - как внешней, так и внутренней.

В другом предпочтительном варианте осуществления изобретения предложен способ изготовления композиционных продуктов, состоящих из пластмассового и непластмассового компонентов, например, кабеля в пластиковом покрытии.

Кроме того, в предпочтительном варианте осуществления изобретения предлагаемый способ включает также этап сшивания термопластичного материала, реализуемый после первого и второго этапов экструзии.

В предпочтительном варианте осуществления изобретения предлагаемый способ включает также этап удаления термопластичного материала, нанесенного путем экструзии между термически сшиваемым материалом и внешней стенкой головки экструдера, причем этот этап выполняют после первого и второго этапов экструзии.

В предпочтительном варианте осуществления изобретения между термически сшиваемым материалом и слоем термопласта экструдируют один или более слоев пластмассы.

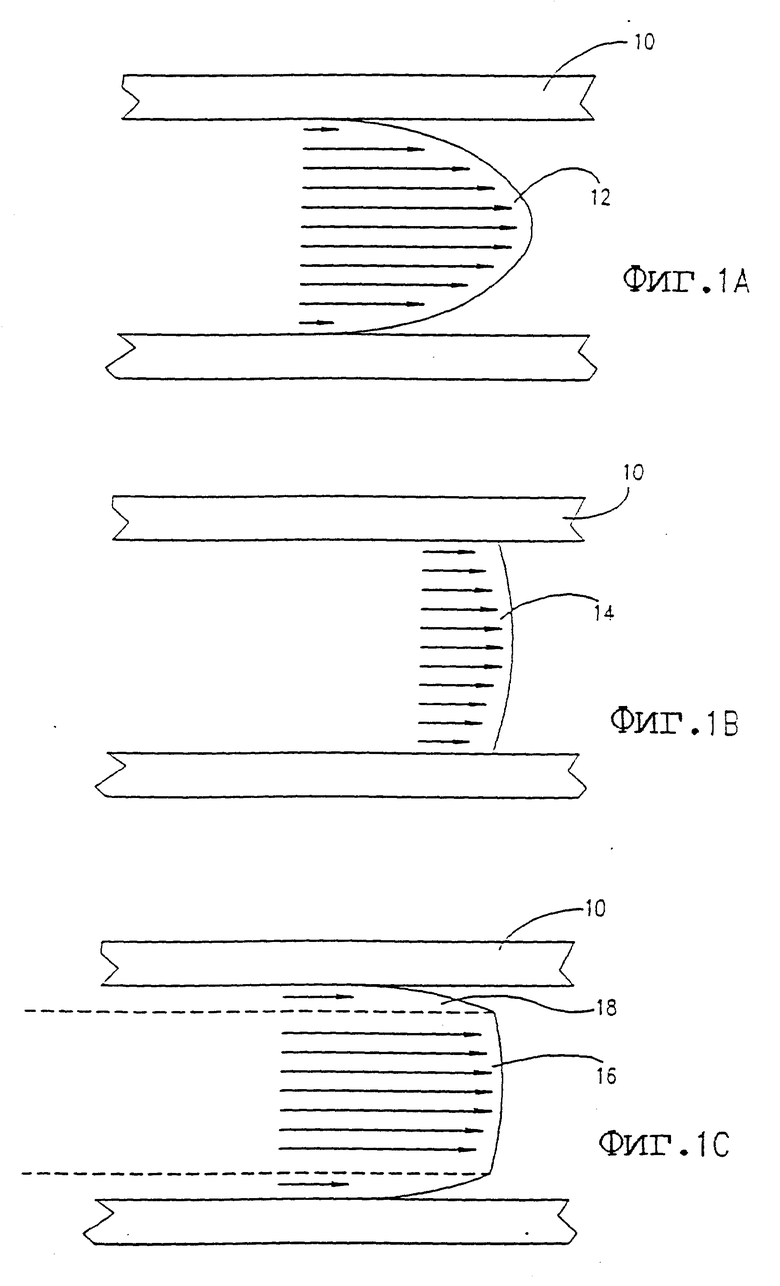

Настоящее изобретение поясняет следующее подробное описание, сопровождаемое чертежами, на которых:

фиг. 1A иллюстрирует типичные характеристики скорости потока типичного термопластичного материала, протекающего через головку экструдера;

фиг. 1B иллюстрирует характеристики скорости потока типичного термореактопласта, протекающего через головку экструдера;

фиг. 1C иллюстрирует типичные характеристики скорости потока композита, состоящего из термореактопласта, нанесенного на наружную поверхность нетермореактивного материала, наблюдаемые при течении композита через головку экструдера согласно способу, предлагаемому в настоящем изобретении;

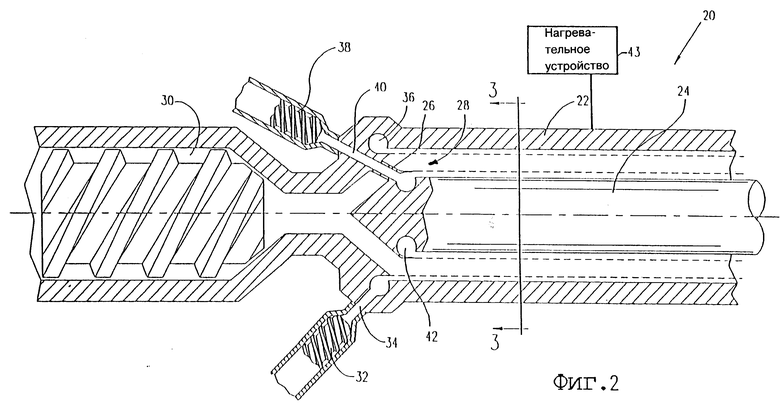

фиг. 2 иллюстрирует способ экструзии согласно предпочтительному варианту осуществления изобретения;

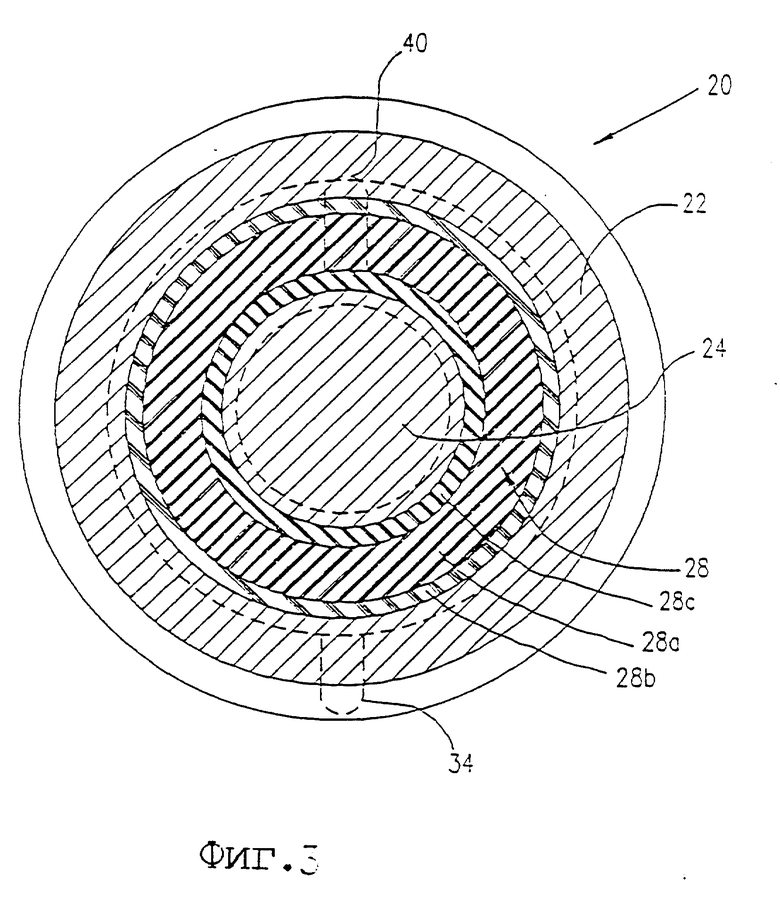

фиг. 3 представляет поперечный разрез по линии 3-3 схемы, представленной на фиг. 2;

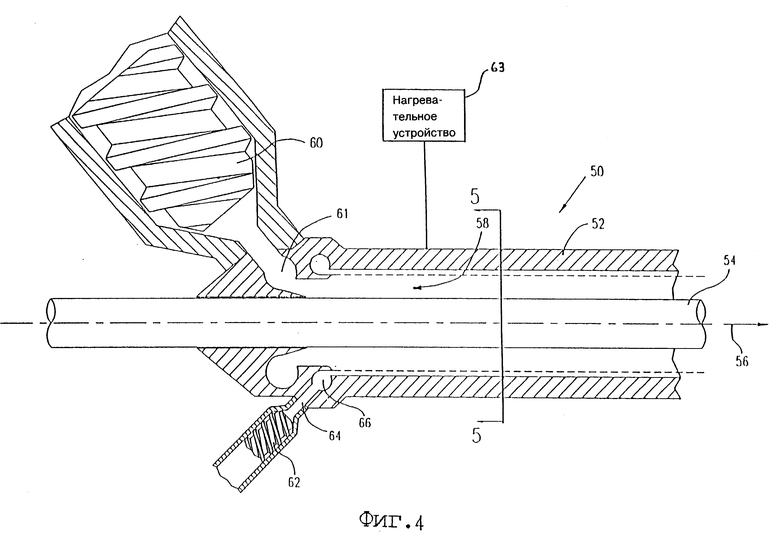

фиг. 4 иллюстрирует способ экструзии согласно другому предпочтительному варианту осуществления изобретения, а также продукт, получаемый этим способом;

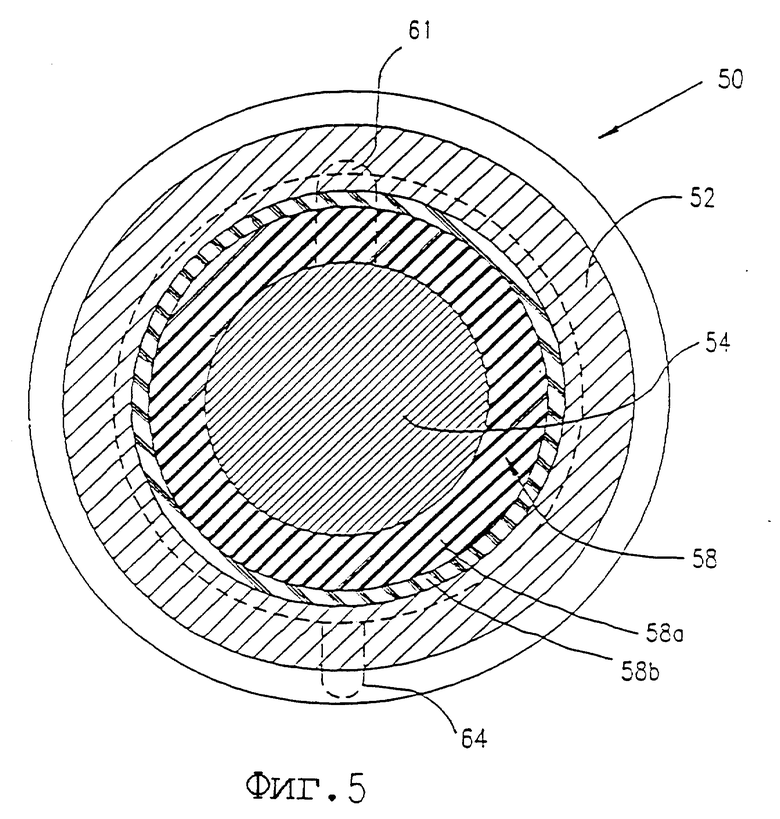

фиг. 5 представляет поперечный разрез по линии 5-5 схемы, представленной на фиг. 4.

Для представления в общем виде проблемы, решаемой благодаря настоящему изобретению, обратимся к фиг. 1A-1C, на которых представлены типичные характеристики потока для пластиковых продуктов различного типа при их прохождении через головку (10) экструдера. Длина стрелок на фигурах соответствует относительным величинам скоростей потока экструдируемых пластиковых продуктов через головку (10).

На фиг. 1A пластиковым продуктом является типичный термопласт (12), такой, как полипропилен (PP). На фигуре видно, что этот материал характеризуется быстрым течением через головку (10), что определяет относительно высокие скорости процесса производства и относительно низкий уровень истирания головки.

На фиг. 1B пластиком является типичный сшитый термореактивный материал, такой, как сшитый полиэтилен (x-PE). Поскольку этот материал сшит, т.е. структурирован, он не имеет той тенденции к растягиванию, которая проиллюстрирована предыдущим примером (фиг. 1A), напротив, наблюдается высокое сопротивление трения между этим материалом и внутренней поверхностью головки экструдера, обусловливающее низкие скорости производственного процесса и значительный уровень истирания головки и получаемого продукта.

На фиг. 1C представлены типичные характеристики пластикового продукта, изготовленного согласно настоящему изобретению. Характеристики потока являются характеристиками композиционного материала, имеющего внутреннюю составляющую (16) из типичного сшитого термореактивного материала (14) и внешнюю составляющую (18), образованную типичным термопластом (12). На основании изложенного можно и оценить тот факт, что композиционный продукт, состоящий главным образом из термореактопласта (14) и имеющий внешнюю составляющую (18) из термопласта, встречает относительно невысокое сопротивление трения и проходит через головку экструдера с относительно большой скоростью, обнаруживая относительно низкий уровень истирания как головки, так и самого композиционного продукта.

На фиг. 2 и 3 представлен пример экструзионного аппарата, используемого для осуществления процесса изготовления композиционных пластиковых труб способом согласно одному из предпочтительных вариантов осуществления настоящего изобретения.

Узел (20) экструзионной головки имеет внешнюю, обычно цилиндрическую, стенку (22) головки и внутреннюю, обычно цилиндрическую, часть (24) головки. Внутренняя часть (24) головки связана с внешней стенкой головки (22) посредством по меньшей мере одной перемычки-направляющей (26). Экструзионный объем (28) определяется пространством между внешней стенкой головки (22) и внутренним элементом (24).

Главный экструдер (30) под давлением подает в экструзионный объем (28) термически сшиваемый материал, формируя внутреннюю сердцевину (28a) (фиг. 3).

Одновременно с подачей термически сшиваемого материала через второй экструдер (32) подают первый термопластичный материал во внешнюю зону экструзионного объема (28). Этот первый термопластичный материал поступает по каналу (34) через коллектор (36) и образует первый внешний слой (28b), наносимый на наружную поверхность сердцевины.

Одновременно с подачей термически сшиваемого материала и первого термопласта через третий экструдер (38) подают второй термопластичный материал во внутреннюю зону экструзионного объема (28). Этот второй термопластичный материал поступает по каналу (40), через перемычку (26) и коллектор (42) в элемент головки (24) и образует второй внешний слой (28c) (фиг. 3), наносимый на внутреннюю поверхность сердцевины.

Таким образом, можно видеть, что получаемая трубка является композиционным продуктом, имеющим цилиндрическую внутреннюю сердцевину из термореактивного материала (28a), заключенную между двумя цилиндрическими наружными слоями-оболочками из термопласта (28b и 28c), нанесенными на наружную и внутреннюю поверхности сердцевины.

В одном из вариантов осуществления изобретения первый внешний слой (28b) после экструзии удаляют и возвращают материал в технологический процесс.

Специалистам ясно, что в других вариантах осуществления изобретения возможно нанесение одного или более дополнительных слоев между сердцевиной (28a) и любым из наружных слоев (28b) и (28c) или между сердцевиной и обоими этими слоями. Дополнительные слои могут быть образованы термореактивными или термопластичными материалами, а также могут формироваться из материалов, не являющихся пластиками - главное, чтобы по меньшей мере внутренняя сердцевина была образована термореактивным материалом, а внешние слои состояли из термопластичного материала.

Для реализации желательной скорости термосшивания материала сердцевины (28a) в процессе экструзии экструзионную головку нагревают с помощью нагревательного устройства, схематически представленного поз. (43), причем продолжительность пребывания обрабатываемого продукта внутри головки экструдера должна быть не меньше заранее заданного промежутка времени. Количество тепла и время подбирают таким образом, чтобы достичь по меньшей мере заранее заданной минимальной скорости сшивания продукта в процессе экструзии. Минимальной желательной скоростью сшивания считают скорость, при которой степень сшивания материала сердцевины (28a) становится выше минимальной в пределах, определяемых тем фактом, что в отсутствие наружного слоя термопластичного материала движение материала сердцевины через головку экструдера будет осуществлять с высоким сопротивлением трения.

Следует иметь в виду, что для осуществления способа согласно изобретению можно использовать экструдеры различных типов. В их число входят, например, одношнековые, двухшнековые и плунжерные экструдеры.

Следует также понимать, что для осуществления способа согласно изобретению могут использоваться различные способы совместной экструзии, отличающиеся от способов, рассмотренных в настоящем описании.

Для формирования внутренней сердцевины и наружного слоя можно использовать любые подходящие материалы при условии, что материал внутренней сердцевины является термореактопластом, а материалом наружный слоев служит термопласт; следует также иметь в виду, что термопластичные материалы наружного слоя также могут быть сшиваемыми, хотя в этом случае сшивание должно быть осуществлено после экструзии, для чего может быть использован любой известный метод послеэкструзионного сшивания. Ниже представлены примеры предпочтительных комбинаций материалов.

Пример I

Продукт: трубка, имеющая следующие размеры:

наружный диаметр - 40 мм

толщина внутренней сердцевины из термореактивного материала - 3.0 мм

толщина слоя термопластичного материала, нанесенного на наружную поверхность сердцевины, - 0.3 мм

толщина слоя термопластичного материала, нанесенного на внутреннюю поверхность сердцевины, - 0.3 мм.

Материал сердцевины:

полиэтилен высокой плотности (HDPE) марки NCPE 1878 (производство фирмы Neste Chemicals) - 99%,

сшивающий агент: ди-третбутилпероксид (DTBP) - 0.5%,

антиоксидант марки IRGANOX 1076 (производство фирмы Ciba-Geigy) - 0.5%.

Тип экструдера: Weber ES 30

Температура в цилиндре экструдера: 130-150oC.

Термопластичный материал, наносимый на наружную поверхность сердцевины:

черный полиэтилен высокой плотности марки NCPE 2467-BL (производство фирмы Neste Chemicals), содержащий:

полиэтилен высокой плотности - 97.5% и

углеродную сажу - 2.5%.

Тип экструдера: Weber ES 30

Температура в цилиндре экструдера: 160-190oC.

Термопластичный материал, наносимый на внутреннюю поверхность сердцевины:

полиэтилен высокой плотности, сорт NCPE 3419 (производство фирмы Neste Chemicals) - 99.5% и

антиоксидант марки IRGANOX 1076 (производство фирмы Ciba-Geigy) - 0.5%.

Тип экструдера: Weber ES 30

Температура в цилиндре экструдера: 160-190oC.

Температура в головке экструдера: 200-220oC.

Пример II

Продукт и оборудование те же, что в примере 1.

Материал сердцевины:

полиэтилен средней плотности (MDPE) марки Lupolen 3521C (производство фирмы BASF Aktingesellschaft) - 96.5% и

углеродная сажа - 2.5%

сшивающий агент:

2,5-диметил-2,5-ди(третбутилперокси)гексин(3) - 1%.

Температура в цилиндре экструдера: 130-150oC.

Термопластичный материал, наносимый на наружную поверхность сердцевины:

сополимер этилена и винилового спирта (EVOH), сорт EVAL E 105 (производство фирмы Kuraray Co., Ltd).

Температура в цилиндре экструдера: 170-210oC.

Термопластичный материал, наносимый на внутреннюю поверхность сердцевины:

полиэтилен средней плотности, сорт Lupolen 3521 C (производство фирмы BASF Aktingesellschaft) - 99% и

антиоксидант марки IRGANOX 1076 (производство фирмы Ciba-Gelgy) - 1.0%.

Температура в цилиндре экструдера: 150-180oC.

Температура в головке экструдера: 190-210oC.

Пример III

Продукт: трубка, имеющая следующие размеры:

наружный диаметр - 50 мм

толщина сердцевины из термореактивного материала - 4.0 мм

толщина каждого внешнего слоя термопластичного материала - 0.4 мм.

Материал сердцевины:

фенолформальдегид марки Bakelite 31-1549-s (производство фирмы Bakelite AG).

Тип экструдера: Jolly GP 1300 (производство фирмы B.M.Biraghi S.p.A.)

Температура в цилиндре экструдера: 70-90oC.

Материал обоих слоев термопласта:

Полиэтилен высокой плотности марки ELTEX B-4002 (производство фирмы Solvay S.A.).

Тип экструдера: Weber ES 30.

Температура в цилиндре экструдера: 160-190oC.

Температура в головке экструдера: 200-220oC.

После экструзии слой полиэтилена высокой плотности, нанесенный на наружную поверхность сердцевины, удаляют и возвращают в производственный процесс.

На фиг. 4 и 5 представлен пример экструзионного аппарата и проиллюстрирован способ экструзии согласно одному из предпочтительных примеров осуществления изобретения, предлагаемому для производства композиционных продуктов, например, кабелей в пластиковом покрытии.

Узел головки экструдера (50) включает внешнюю, обычно цилиндрическую стенку (52) головки, которую пересекает обрабатываемый кабель (54), движущийся в направлении, указываемом стрелкой (56). Внешняя стенка (52) головки и кабель (54) определяют границы экструзионного объема (58).

Из главного экструдера (60) по магистрали (61) в экструзионный объем (58) поступает термически сшиваемый материал для формирования сердцевинного слоя (58a) (фиг. 5) оболочки кабеля. Одновременно с подачей термически сшиваемого материала через второй экструдер (62) во внешнюю зону экструзионного объема (58) подают термопластичный материал. Этот термопласт поступает по каналу (64) и коллектору (66) и формирует наружный слой (58b) (фиг. 5) оболочки.

Согласно одному из вариантов осуществления изобретения наружный слой (58b) после экструзии удаляют и возвращают в технологический процесс.

Специалистам понятно, что в других вариантах осуществления настоящего изобретения между сердцевинным слоем оболочки (58a) и наружным слоем (58b) можно дополнительно нанести один или несколько слоев. Эти промежуточные слои могут быть сформированы либо из термореактопласта или термопласта либо из материала, не относящегося к пластикам - главное, чтобы по меньшей мере внутреннй сердцевинный слой был образован термореактивным материалом, а наружный слой состоял из термопласта.

Для обеспечения желательной скорости термосшивания материала внутренней сердцевины (58a) (фиг. 4 и 5) в процессе экструзии головку экструдера нагревают с помощью нагревательного устройства, схематически представленного поз. (63), причем продолжительность пребывания обрабатываемого продукта внутри головки экструдера должна быть не меньше заранее заданного промежутка времени. Количество тепла и время подбирают таким образом, чтобы обеспечить по меньшей мере заранее заданную минимальную скорость сшивания продукта в процессе экструзии. Минимальной желательной скоростью сшивания считают скорость, при которой степень сшивки материала сердцевины (28a) становится выше минимальной в пределах, определяемых тем фактом, что в отсутствие наружного слоя термопластичного материала движение материала сердцевины через головку экструдера будет осуществляться с высоким сопротивлением трения.

Следует иметь в виду, что для осуществления способа согласно изобретению можно использовать экструдеры различных типов. В их числе входят, например, одношнековые, двухшнековые и плунжерные экструдеры.

Следует также иметь в виду, что для осуществления способа согласно изобретению могут использоваться различные методы совместной экструзии, отличающиеся от методов, рассмотренных в настоящем описании.

Для формирования внутренней сердцевины и наружного слоя можно использовать любые подходящие материалы при условии, что материал внутренней сердцевины является термореактопластом, а материалом наружных слоев служит термопласт. Следует также иметь в виду, что термопластичные материалы наружного слоя также могут быть сшиваемыми, хотя в этом случае сшивание должно быть осуществлено после экструзии, для чего может быть использован любой известный метод послеэкструзионного сшивания. Ниже представлены примеры типичных комбинаций материалов.

Пример IV

Пример: электрический кабель, имеющий следующие размеры:

диаметр жилы из медного провода - 8.0 мм

диаметр внутренне1 сердцевины оболочки - 17.6 мм

диаметр наружного слоя термопластичного материала - 18.2 мм

Материал сердцевины оболочки:

линейный полиэтилен низкой плотности (LLDPE) марки DOWLEX 2344 E (производство фирмы Dow Сhemicals) - 99%,

сшивающий агент: ди-третбутилпероксид - 0.5% и

антиоксидант марки IRGANOX 1076 (производство фирмы Ciba-Geigy) - 0.5%

Тип экструдера: Weber ES 60

Температура в цилиндре экструдера: 130-150oC.

Термопластичный материал:

полиэтилен низкой плотности марки Lupolen 2841D (производство фирмы BASF Aktingesellschaft) - 97%,

углеродная сажа - 2.5% и

антиоксидант марки IRGANOX 1076 (производство фирмы Ciba-Geigy) - 0.5%

Тип экструдера: Weber ES 30

Температура в цилиндре экструдера: 150-180oC

Температура в головке экструдера: 190-210oC.

Пример V

Продукт и материал сердцевины те же, что в примере IV, однако термопластом является:

сшиваемый полиэтилен низкой плотности марки Polidan EC-41 - 95% и

катализатор PS NC1/PE - 5% (оба материала производства фирмы Padanaplast S.p.A.).

После экструзии наружный слой из термопластичного материала может быть сшит путем помещения продукта в паровую камеру примерно на 60 минут.

Пример VI

Продукт: электрический кабель, имеющий следующие размеры:

диаметр жилы из медного провода - 8.0 мм

диаметр внутренней сердцевины оболочки - 12.0 мм

диаметр промежуточного слоя термопласта - 16.0 мм

диаметр наружного слоя термопласта - 18.2 мм

Материал сердцевины оболочки:

линейный полиэтилен низкой плотности марки DOWLEX 2344E (производство фирмы Dow Chemicals) - 99%,

сшивающий агент: ди-третбутилпероксид - 0.5% и

антиокислитель марки IRGANOX 1076 (производство фирмы iba-Geigy) - 0.5%

Тип экструдера: Weber ES 60

Температура в цилиндре экструдера: 130-150oC.

Термопластичный материал промежуточного слоя:

полиэтилен низкой плотности марки Lupolen 2841D (производство фирмы BASF Aktingesellschaft).

Термопластичный материал наружного слоя:

полиэтилен низкой плотности марки Lupolen 2841D (производство фирмы BASF Aktingesellschaft) - 97%,

углеродная сажа - 2.5% и

антиоксидант марки IRGANOX 1076 (производство фирмы Ciba-Geigy) - 0.5%.

Тип экструдера: Weber ES 45.

Температура в цилиндре экструдера: 150-180oC.

Температура в головке экструдера: 190-210oC.

Специалистам ясно, что вышеописанные способы обеспечивают более высокую производительность, чем известные методы экструзии пластмассовых изделий, состоящих, в основном, из термореактопластов или термически сшиваемых материалов, и в то же время снижают истирание головки экструдера и улучшают качество вырабатываемого продукта.

Исходя из принципов, изложенных выше, и основываясь на вышеприведенном иллюстративном описании, можно изготавливать любые типы экструдируемых пластмассовых или композиционных (пластмасса в сочетании с другим материалом) продуктов, причем следует иметь в виду, что изобретение не ограничивается трубками и кабелями с пластмассовым покрытием.

Специалистам ясно также, что изобретение не ограничивается приведенными описанием и чертежами. Объем настоящего изобретения определяется только формулой изобретения, представленной ниже.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТМАССОВЫЕ КОМПОЗИЦИИ, ИМЕЮЩИЕ ВИД МИНЕРАЛОВ | 1998 |

|

RU2221828C2 |

| ПЛАСТМАССОВАЯ НАПОРНАЯ ТРУБА | 1997 |

|

RU2191314C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПРОФИЛЯ И КОМПОЗИТНЫЙ ПРОФИЛЬ | 2018 |

|

RU2741043C1 |

| СОПОЛИМЕРНАЯ СМЕСЬ, МНОГОСЛОЙНАЯ ПЛЕНКА, УПАКОВКА ИЛИ МЕШОК И СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ПЛЕНКИ | 1993 |

|

RU2113447C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛОВОГО КАБЕЛЯ ВЫСОКОГО НАПРЯЖЕНИЯ | 2010 |

|

RU2550157C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ ПЕРЕКИСНОСШИТОГО ПОЛИЭТИЛЕНА | 2008 |

|

RU2394854C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАГРЕВАНИЯ И/ИЛИ СШИВАНИЯ ПОЛИМЕРОВ | 1996 |

|

RU2170174C2 |

| СПОСОБ И КОМПОНОВКА ДЛЯ ПРОЦЕССА СШИВАНИЯ ИЛИ ВУЛКАНИЗАЦИИ УДЛИНЕННОГО ЭЛЕМЕНТА | 2013 |

|

RU2641654C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СШИВАНИЯ ИЛИ ВУЛКАНИЗАЦИИ ВЫТЯНУТОГО ЭЛЕМЕНТА | 2012 |

|

RU2611727C2 |

| Способ получения вспененного полимера и линия для его осуществления | 2016 |

|

RU2635138C1 |

Изобретение относится к экструзии продуктов из пластмасс и, в частности, к новому способу непрерывной экструзии продуктов из пластмасс, а также к новым продуктам из пластмасс. Способ экструзии пластмассы включает первый этап экструзии, на котором экструдируют по меньшей мере один слой термически сшиваемого материала в экструзионном аппарате. Нагревают термически сшиваемый материал для обеспечения по меньшей мере заранее заданной минимальной скорости его сшивания на первом этапе экструзии. Одновременно с первым этапом экструзии в экструзионном аппарате осуществляют второй этап экструзии. Он включает экструзию по меньшей мере одного слоя термопластичного материала между термически сшиваемым материалом и по меньшей мере одной стенкой головки экструдера. Описан также экструдированный пластмассовый продукт, полученный указанным способом. Изобретение позволяет снизить высокое сопротивление трения между термически сшиваемым материалом и по меньшей мере одной стенкой головки экструзера. 2 с. и 16 з.п. ф-лы, 5 ил.

| Предохранительная подкладка для стропа | 1988 |

|

SU1576467A1 |

| Дистанционная распорка | 1983 |

|

SU1298823A1 |

| Способ измерения магнитной индукции или напряженности магнитного поля | 1957 |

|

SU113117A1 |

| US 3876736 A, 08.04.75 | |||

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2424364C1 |

| Способ переработки сшивающегося полиэтилена | 1977 |

|

SU764604A3 |

| Съемник | 1988 |

|

SU1597264A1 |

Авторы

Даты

1999-02-20—Публикация

1994-03-23—Подача