Заявляемое изобретение относится к области обработки полимерных материалов, а именно - к оборудованию для производства длинномерных изделий в виде полос, прутков и профилей из первичного или вторичного сырья на основе термопластичных полимеров (термопластов).

Аналогом изобретения являются экструдеры для получения профильных изделий из термопластов. Основу экструдера (см., Р.В.Торпер, М.С.Акутин. Оборудование заводов по переработке пластмасс, Москва, «Химия», 1968, стр.93) составляют приводной червячный вал (шнек), корпус (контейнер) с внутренней продольной полостью для обрабатываемого сырья и загрузочный бункер. Снаружи корпуса установлены электрические нагревательные элементы. Корпус заканчивается формующей головкой с каналом, поперечное сечение которого соответствует форме изделия. За головкой располагаются устройства для охлаждения получаемого профиля и его правки вытягиванием.

Недостаток описанного аналога состоит в том, что он не пригоден для производства изделий из вторичного сырья (например, промышленных и бытовых отходов), характеризующегося большой химической и физической неоднородностью, высокой нестабильностью температурных параметров перехода от вязкопластического к жидкотекучему состоянию и начала химической деструкции. Указанный недостаток обусловлен спецификой процесса выдавливания (экструдирования) полимерного сырья, заключающейся в том, что подходящий к головке экструдера материал должен одновременно по всему сечению переходить порог превращения из вязкопластического в жидкотекучее состояние. В случае же использования неоднородного сырья возникает нарушение равномерности истечения в канале головки, приводящее к нарушению сплошности материала изделия.

В то же время подготовка однородного вторичного сырья со стабильными технологическими параметрами является весьма трудоемким и дорогостоящим процессом, включающим в себя стадии резки, дробления, измельчения, отмывки, разделения (для смешанных отходов), сушки, агломерации, гранулирования и усреднения по составу. При этом процесс сопровождается введением добавок стабилизаторов и модификаторов.

Другим аналогом заявляемого изобретения является устройство для получения профильных изделий из термопластичных полимерных материалов методом непрерывного литья под давлением (И.И.Дмитриенко, А.С.Науменко. Труды конференции, проведенной в рамках 3-й международной выставки по управлению отходами «ВэйстТэк-2003», Москва, 3-6 июня 2003 г.). Головная часть этого устройства также представляет собой экструдер в виде обогреваемого корпуса с бункером и червяком. В конце полости корпуса размещено сопло, открытое в сторону удлиненной матрицы, полость которой в поперечном сечении имеет профиль получаемого изделия. На выходе из матрицы размещен механизм для создания переменного противодавления в полости матрицы и для вытягивания изделия.

Процесс литья позволяет получать профили из первичного сырья и из достаточно физически неоднородного вторичного сырья с нестабильными технологическими параметрами. Цикл переработки отходов при получении вторичного сырья для этого процесса сокращается, однако трудоемкие операции агломерации и гранулирования сохраняются.

Недостаток устройства заключается в невозможности использования его для переработки в профили вторичного сырья, получаемого, например, смешиванием разнородных отходов, в том числе химически разнородных. Этот недостаток, так же как и недостаток предыдущего устройства-аналога, обусловлен использованием в конструкции устройства червячного экструдера.

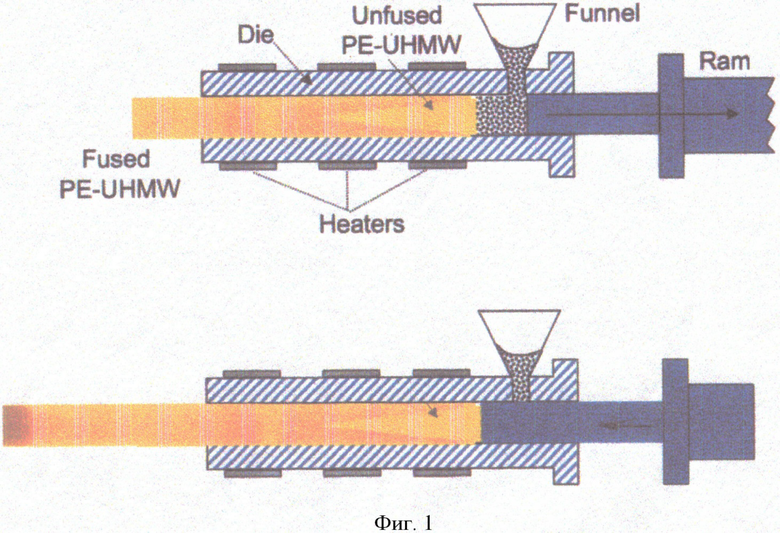

Прототипом заявляемого технического решения является прессовая установки для производства длинномерных профильных изделий в виде полос, прутков и профилей, используемая для переработки первичного сырья на основе высокомолекулярного полиэтилена (Ticona GmbH Werk Ruhrchemie, Oberhausen, GUR Business Unit Technical Information, http//www.ticona.com/index/products/uhmw-pe.htm). Прототип (см. фиг.1) содержит горизонтальный пресс с загрузочным бункером для сырья, контейнером и пуансоном. Контейнер имеет удлиненную полость с формой поперечного сечения, соответствующей профилю получаемого изделия. Снаружи контейнера установлены электрические нагреватели. Пуансон, связанный с подвижной частью пресса, имеет возможность перемещаться по оси пресса через бункер и внутри полости контейнера.

При использовании устройства пуансон пресса совершает возвратно-поступательные перемещения, проталкивая порциями в полость контейнера поступающее в него из бункера сырье. По мере прохождения полости контейнера сырье оформляется в профиль, нагревается, прессуется и охлаждается до определенной температуры. Давление прессования профиля в матрице создается за счет вязкого трения нагреваемого сырья о стенки полости контейнера.

Применение метода прессования в устройстве-прототипе взамен экструзии или литья в устройствах-аналогах в значительной мере повышает возможности переработки в профильные изделия физически и химически неоднородного вторичного сырья с нестабильными технологическими параметрами.

Однако использованию данного устройства-прототипа для производства профильных изделий из вышеуказанного сырья также присущи серьезные недостатки.

Первый из них заключается в неравномерности прогрева материала по сечению полости контейнера наружно размещенными нагревателями. Эта неравномерность вызывает появление пригаров и налипания сырья на стенки полости контейнера при переработке сырья, содержащего компоненты с пониженной температурой начала химической деструкции.

Второй недостаток проявляется при использовании сырья, содержащего маловязкие компоненты. Он выражается в недостаточности сил вязкого трения нагретого сырья о стенки контейнера и соответственно возникающего при этом давления в полости контейнера для оформления плотной структуры материала в получаемом изделии.

Третий недостаток устройства-прототипа заключается в отсутствии в нем средств для правки и приема охлаждаемого изделия, выходящего из контейнера.

И наконец, для каждого из изготавливаемых изделий требуется свой отдельный контейнер с контуром рабочей полости, соответствующим сечению изделия.

Задачей предлагаемого изобретения является получение высококачественных изделий, включая обеспечение плотной структуры материала, из физически и химически неоднородного сырья с нестабильными технологическими параметрами.

Получаемый в результате экономический эффект заключается в удешевлении производства длинномерных изделий из вторичного сырья за счет сокращения трудоемкости и стоимости подготовки сырья из промышленных и бытовых отходов термопластов.

Решение упомянутых задач и получение указанного эффекта обеспечивается тем, что предлагаемое устройство представляет собой прессовую установку для производства длинномерных изделий в виде полос, прутков и профилей из первичного и вторичного сырья на основе термопластичных полимеров, содержащую загрузочный бункер и горизонтальный пресс со снабженным нагревателем контейнером туннельного типа с рабочей полостью для обрабатываемого сырья, пуансоном, перемещающимся по оси пресса через бункер и внутри рабочей полости контейнера, и приводом пуансона, а также приемный стол. Контейнер снабжен расположенными вблизи поверхности его рабочей полости внутренними каналами для жидкого теплоносителя, а сама полость выполнена в виде прямоугольной щели. Со стороны, противоположной входу контейнера, к нему примыкает матрица с одним или несколькими рабочими каналами, вписанными в контур щели контейнера и формирующими сечение прессуемых изделий, а вслед за матрицей расположено правильно-вытяжное устройство для отделки изделий.

Пример выполнения заявляемой установки представлен на фиг.2.

Установка включает загрузочный бункер 1, горизонтальный гидравлический пресс 2, правильно-вытяжное устройство 3 и приемный стол 4. В рабочем пространстве пресса размещены пуансон 5, связанный со штоком 6 гидроцилиндра 7 пресса, контейнер 8 с каналами 9 для жидкого теплоносителя, матрица 10 с рабочим каналом, соответствующим сечению изделия. Размещенное за прессом правильно-вытяжное устройство состоит из приводного валка 11 и нажимного валка 12, установленных на примыкающей к прессу торцевой части приемного стола. Вращение приводного валка осуществляется от мотора-редуктора 13 через клиноременную передачу со шкивами 14 и 15.

Устройство работает следующим образом.

Шток 6 гидроцилиндра 7 пресса 2 вместе с пуансоном 5 совершают периодические возвратно-поступательные перемещения, при этом пуансон отдельными порциями забирает из бункера 1 сырье и проталкивает его в контейнер 8. По мере прохождения через полость контейнера сырье нагревается, перемешивается и уплотняется. Равномерность прогрева сырья достигается близостью расположения каналов 9 для жидкого теплоносителя (например, масла) к стенкам полости контейнера и размещением каналов вдоль широких сторон прямоугольной щелевой полости контейнера.

Прогретое и ставшее текучим сырье выдавливается через рабочий канал матрицы 10 в изделие с заданными формой и размерами поперечного сечения. Давления, необходимые для создания плотной структуры материала изделия, обеспечиваются как интенсивным обжатием материала при вытеснении его из контейнера в матрицу, так и трением материала по стенкам рабочей полости контейнера. Выходящее из пресса изделие перемещается валками 11 и 12 правильно-вытяжного устройства 3 на приемный стол 4 установки и охлаждается окончательно. Необходимое для правки полосы тянущее усилие обеспечивается настройкой клиноременной передачи, при которой шкив 15 мотора-редуктора 13 проскальзывает с трением по клиновому ремню. Таким же способом создается необходимое усилие натяжения изделия во время возвратных ходов пуансона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом и установка для его осуществления | 2021 |

|

RU2782067C2 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2656468C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Устройство для гидромеханического прессования с противодавлением | 1986 |

|

SU1438899A1 |

| УСТРОЙСТВО ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2021 |

|

RU2780729C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2455159C2 |

| Устройство для формования из порошка длинномерных профилей | 1983 |

|

SU1152709A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ФОРМЫ СТАКАН | 2015 |

|

RU2595182C1 |

| Устройство для получения изделий прессованием преимущественно из гранулированного материала | 1986 |

|

SU1428592A1 |

Изобретение относится к области обработки полимерных материалов, а именно - к оборудованию для производства длинномерных изделий в виде полос, прутков и профилей из первичного или вторичного сырья на основе термопластичных полимеров (термопластов). Прессовая установка содержит загрузочный бункер и горизонтальный пресс со снабженным нагревателем контейнером туннельного типа с рабочей полостью для обрабатываемого сырья, пуансоном, перемещающимся по оси пресса через бункер и внутри рабочей полости контейнера, и приводом пуансона, а также приемный стол. Контейнер снабжен расположенными вблизи поверхности его рабочей полости внутренними каналами для жидкого теплоносителя. Сама полость выполнена в виде прямоугольной щели. Со стороны, противоположной входу контейнера, к нему примыкает матрица с одним или несколькими рабочими каналами, вписанными в контур щели контейнера и формирующими сечение прессуемых изделий. Вслед за матрицей расположено правильно-вытяжное устройство для отделки изделий. Технический результат - удешевление производства длинномерных изделий за счет сокращения трудоемкости и стоимости подготовки сырья из промышленных отходов термопластов, а также получение высококачественных изделий из физически и химически неоднородного сырья. 1 ил.

Прессовая установка для производства длинномерных изделий в виде полос, прутков и профилей из первичного и вторичного сырья на основе термопластичных полимеров, содержащая загрузочный бункер и горизонтальный пресс со снабженным нагревателем контейнером туннельного типа с рабочей полостью для обрабатываемого сырья, пуансоном, перемещающимся по оси пресса через бункер и внутри рабочей полости контейнера, и приводом пуансона, а также приемный стол, отличающаяся тем, что контейнер снабжен расположенными вблизи поверхности его рабочей полости внутренними каналами для жидкого теплоносителя, сама полость выполнена в виде прямоугольной щели, со стороны, противоположной входу контейнера, к нему примыкает матрица с одним или несколькими рабочими каналами, вписанными в контур щели контейнера и формирующими сечение прессуемых изделий, а вслед за матрицей расположено правильно-вытяжное устройство для отделки изделий.

| Дмитриенко И.И., Науменко А.С | |||

| Труды конференции, проведенной в рамках 3-й международной выставки по управлению отходами «ВэйстТэк-2003», Москва, 3-6 июня 2003 г | |||

| Торпер Р.В., Акутин М.С | |||

| Оборудование заводов по переработке пластмасс | |||

| - М.: Химия, 1968, с.93 | |||

| Устройство для непрерывного формования полимерных листов из порошкообразного материала | 1987 |

|

SU1502375A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2008-07-20—Публикация

2006-10-24—Подача