(Л

ел

о о

Од

Изобретение относится к устройствам для измельчения твердых материалов и может быть применено в энергетической промышленности при проектировании и эксплуатации электрических станций, работающих на твердом топливе, а также в металлургической промышленности, химической, строительной и других.

Целью изобретения является повышение надежности работы и эффективности дробления материала.

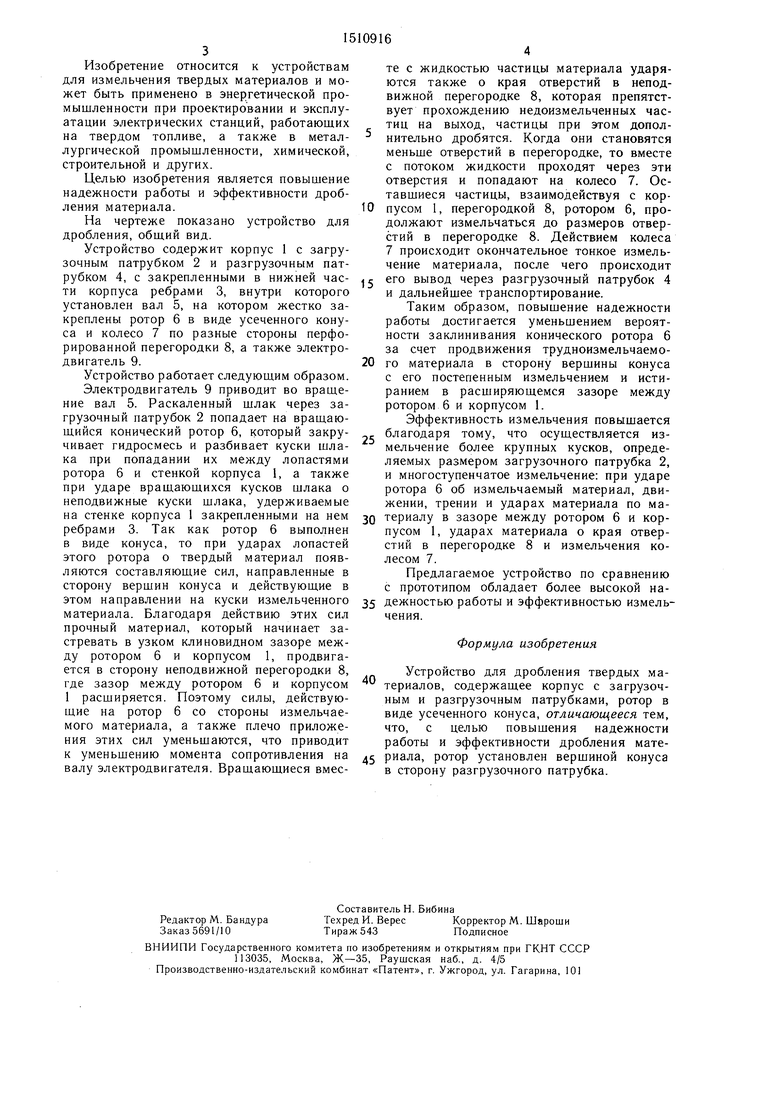

На чертеже показано устройство для дробления, обш.ий вид.

Устройство содержит корпус 1 с загрузочным патрубком 2 и разгрузочным патте с жидкостью частицы материала ударяются также о края отверстий в неподвижной перегородке 8, которая препятствует прохождению недоизмельченных частиц на выход, частицы при этом допол нительно дробятся. Когда они становятся меньше отверстий в перегородке, то вместе с потоком жидкости проходят через эти отверстия и попадают на колесо 7. Оставшиеся частицы, взаимодействуя с корШ пусом 1, перегородкой 8, ротором 6, продолжают измельчаться до размеров отверстий в перегородке 8. Действием колеса 7 происходит окончательное тонкое измельчение материала, после чего происходит рубком 4, с закрепленными в нижней час- с его вывод через разгрузочный патрубок 4 ти корпуса ребрами 3, внутри которогои дальнейшее транспортирование.

Таким образом, повышение надежности работы достигается уменьшением вероятности заклинивания конического ротора 6 за счет продвижения трудноизмельчаемо- 20 го материала в сторону вершины конуса с его постепенным измельчением и истиранием в расширяющемся зазоре между ротором 6 и корпусом 1.

Эффективность измельчения повышается благодаря тому, что осуществляется измельчение более крупных кусков, определяемых размером загрузочного патрубка 2, и многоступенчатое измельчение: при ударе ротора 6 об измельчаемый материал, двиустановлен вал 5, на котором жестко закреплены ротор 6 в виде усеченного конуса и колесо 7 по разные стороны перфорированной перегородки 8, а также электродвигатель 9.

Устройство работает следующим образом.

Электродвигатель 9 приводит во вращение вал 5. Раскаленный шлак через загрузочный патрубок 2 попадает на вращающийся конический ротор 6, который закручивает гидросмесь и разбивает куски шлака при попадании их между лопастями ротора 6 и стенкой корпуса 1, а также при ударе вращающихся кусков щлака о неподвижные куски шлака, удерживаемые

25

жении, трении и ударах материала по .мана стенке корпуса 1 закрепленными на нем JQ териалу в зазоре между ротором 6 и корребрами 3. Так как ротор 6 выполнен в виде конуса, то при ударах лопастей этого ротора о твердый материал появляются составляющие сил, направленные в сторону вершин конуса и действующие в

пусом 1, ударах материала о края отверстий в перегородке 8 и измельчения колесом 7.

Предлагаемое устройство по сравнению с прототипом обладает более высокой на40

этом направлении на куски измельченного 35 дежностью работы и эффективностью измель- материала. Благодаря действию этих силчения.

прочный материал, который начинает застревать в узком клиновидном зазоре между ротором 6 и корпусом 1, продвигается в сторону неподвижной перегородки 8, где зазор между ротором 6 и корпусом 1 расширяется. Поэтому силы, действующие на ротор 6 со стороны измельчаемого материала, а также плечо приложения этих сил уменьшаются, что приводит к уменьшению момента сопротивления на риала, ротор установлен вершиной конуса валу электродвигателя. Вращающиеся вмес-в сторону разгрузочного патрубка.

Формула изобретения

Устройство для дробления твердых материалов, содержащее корпус с загрузочным и разгрузочным патрубками, ротор в виде усеченного конуса, отличающееся тем, что, с целью повышения надежности работы и эффективности дробления матете с жидкостью частицы материала ударяются также о края отверстий в неподвижной перегородке 8, которая препятствует прохождению недоизмельченных частиц на выход, частицы при этом дополнительно дробятся. Когда они становятся меньше отверстий в перегородке, то вместе с потоком жидкости проходят через эти отверстия и попадают на колесо 7. Оставшиеся частицы, взаимодействуя с корпусом 1, перегородкой 8, ротором 6, продолжают измельчаться до размеров отверстий в перегородке 8. Действием колеса 7 происходит окончательное тонкое измельжении, трении и ударах материала по .материалу в зазоре между ротором 6 и кортериалу в зазоре между ротором 6 и корпусом 1, ударах материала о края отверстий в перегородке 8 и измельчения колесом 7.

Предлагаемое устройство по сравнению с прототипом обладает более высокой надежностью работы и эффективностью измель- чения.

риала, ротор установлен вершиной конуса в сторону разгрузочного патрубка.

Формула изобретения

Устройство для дробления твердых маериалов, содержащее корпус с загрузочным и разгрузочным патрубками, ротор в виде усеченного конуса, отличающееся тем, что, с целью повышения надежности работы и эффективности дробления мате

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1991 |

|

RU2010605C1 |

| ЦЕНТРОБЕЖНАЯ УСТАНОВКА | 2007 |

|

RU2351396C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2726897C1 |

| ЦЕНТРОБЕЖНЫЙ ДВУХСТАДИЙНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2009 |

|

RU2388541C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2691564C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2736130C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2683526C1 |

| Установка для дробления материалов | 1989 |

|

SU1625525A1 |

| Центробежная многоступенчатая дробилка | 1980 |

|

SU1178479A2 |

| Молотковая дробилка | 1978 |

|

SU895500A1 |

Предложение относится к устройствам для дробления твердых материалов и предназначено для подготовки шлаковой пульпы и может быть применено в энергетической, химической, строительной и других отраслях промышленности. Цель изобретения - повышение надежности работы и эффективности дробления материала. Устройство содержит корпус 1 с загрузочным 1 и разгрузочным 2 патрубками

ротор 6 в виде усеченного конуса, установленный вершиной конуса в сторону разгрузочного патрубка. Начальное дробление происходит при ударах кусков шлака о конус 6, корпус 1 и друг о друга, последующее при попадании кусков между коническим колесом 6 и перегородкой с отверстиями 8 и окончательное - при попадании кусков между колесом 7 и корпусом 1. 1 ил.

| Барабанная мельница | 1980 |

|

SU884723A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-09-30—Публикация

1987-01-06—Подача