11337194

Изобретение относится к порошковой металлурт ии, в частностн к способам утилизации стружковых и шламовых отходов механообработки.

Целью изобретения является повьппе- ние плотности и износостойкости получаемого материала.

При использовании крупных порошков

Выбор температуры 200-1380 С для горячей штамповки спеченных заготовок обусловлен тем, что только в этом, температурном интервале достигается достаточная для достижения практически нулевой пористости пластичность материала.

При использовании в качестве осно

(фр. 1,2 мм) из стружки операцию Ь1 шихты крупных порошков из стружки,

например, стали ШХ15 фракции 1,2 - 1,0 мм целесообразно подшихтовывать к нему материал, имеющий аналогичную крупность, что достигается проведени- 15 ем операции сушки шлама при 120 - . Только в этом температурном интервале осуществляетсягранулирование материала с размером гранул 0,5 - 1 ,0 мм,

ки шлама целесообразно осуществлять в псевдоожиженном слое с инертным носителем при температуре сушильного газа 120-190°С.

Сухой шлам обладает из-за наличия в нем остатков СОЖ повышенной формуе- мостью И прессуемостью и при добавлении к порошку из стр ткки в количестве 5-20 мас.%, служит своеобразным пластификатором, повьш1ая характеристики прессуемости и формуемости шихты. Наличие в нем мелкодисперсных оксидных включений типа SiO,, , . FeCrjO j., МпСг204 в определенном количестве способствует повышению из- 1осостойкости, кроме этого остатки СОЖ {в сухом виде) служат своеобразной твердой смазкой, снижая коэффициент трения и повышая срок службы материала. Введение сухого шлама в количествах, меньших указанных, не позволяет обеспечить улучшение формуемости и прессуемости, больших - приводит к ухудшению механических свойст изделий.

Прессование порошковой смеси в изделия с остаточной пористостью 30-35% обусловлено тем, что при этих значениях открытая пористость способствует удалению остатков СОЖ из материала при спекании. При значениях пористости, меньших заявленных, происходит неполная дегазация материала, что приводит к его вспучиванию, больших - не достигается достаточной технологической прочности холоднопрессовых заготовок.

Осуществление спекания последовательно при температурах 700-750, 950- 1000 и 1150-1250 с и выдержке 0,5 - 2,0 ч при каждой температуре связано с наличием в СОЖ компонентов, разла- гающихся в температурных интервалах 700-750 и 950-1000 С, а температурны интервал 150-1250°С наиболее благоприятен для протекания собственно спекания, восстановления окислов и начинающегося формирования материала

Выбор температуры 200-1380 С для горячей штамповки спеченных заготовок обусловлен тем, что только в этом, температурном интервале достигается достаточная для достижения практически нулевой пористости пластичность материала.

При использовании в качестве осно

Ь1 шихты крупных порошков из стружки,

0

5

0

например, стали ШХ15 фракции 1,2 - 1,0 мм целесообразно подшихтовывать к нему материал, имеющий аналогичную крупность, что достигается проведени- 5 ем операции сушки шлама при 120 - . Только в этом температурном интервале осуществляетсягранулирование материала с размером гранул 0,5 - 1 ,0 мм,

Прессуемость и формуемость порошковых сталей определяли стандартными методами.

Способ осуществляется следующим образом.

. Порошок из стружки стали ШХ15 фракционного состава 0,63 мм (для сравнения использовался также порб- шок фр, 1,2 мм) смешивается с сухим безабразивным шламом стали ШХ15 в определенных пропорциях в лопастном смесителе, полученная смесь прессуется под давлением 650-700 МПа в брикеты пористостью 30-35%, которые спекают н штампуют при заданных температурных режимах, работа уплотнения при штамповке составляет 250 МДж/м , после горячей штамповки заготовки закаливают с температуры 850+10°С и -отпускают при в течение 2 ч.

Механические свойства определяли по стандартным методикам.

Испытания на износ проводились на машине трения СМЦ-2 (в режиме сухого трения) по схеме вал - колодочка. Критерием оценки результатов испытаний служило уменьшение массы образца после 3000 м пути.

Пример 1, Порошок из стружки стали ШХ15 фракции 630 мкм, переработанный по режиму прототипа, относительная износостойкость материала в этом случае принята за 100%.

5

0

45

50

Пример 2. Тот же порошок, переработанный в материал предложен- ным способом.

Примеры 3-5. Порошок из стружки стали 111X15 фр. 630 мкм, до- шихтованный обкатным шламом стали

313

ШХ15 и перерабатываемый предложенным способом.

Примеры 6-8. Порошок из стружки стали ШХ15 фр. 1,2 мм, доших- тованньгй обкатным шламом стали ШХ15 и перерабатываемый предложенным способом.

Как следует из приведенных в табл. 1 примеров, применение предло- женного способа переработки металло- отходов позволяет значительно увеличить характеристики прессуемости и формуемости основы, а также увели- чить износостойкость материалов в 1,2-2,25 раза, повысить эффективность метода в целом, так как обкатной шлам подвергается только операции сушки, а процесс восстановления осуществляется в процессе спекания изделия.

Использование температурных режимов сушки в кипящем слое с инертным носителем позволяет высушить шламовый продукт за очень короткое время (1- 4с), практически не окисляя допол- нительно основной металл и легирующие элементы, придать высушенному продукту определенную степень технологических свойств (текучесть) за счет грануляции, что позволяет также улуч- шить характеристики прессуемости и формуемости порошковой смеси крупного стружечного порошка и шламовых гранул, так как размер гранул сопоставим с частицами стружки (их размер 0,2 - 1,2 мм при преимущественном размере частиц шлама 5-10 мкм). Наличие в шихте большого количества дисперсных частиц шлама приводит при прессовании изделий к их попаданию в зазбр между

Q g о

5

5

94

пуансоном и матрицей, что увеличивает энергозатраты и отрицательно сказывается на стойкости пресс-форм.

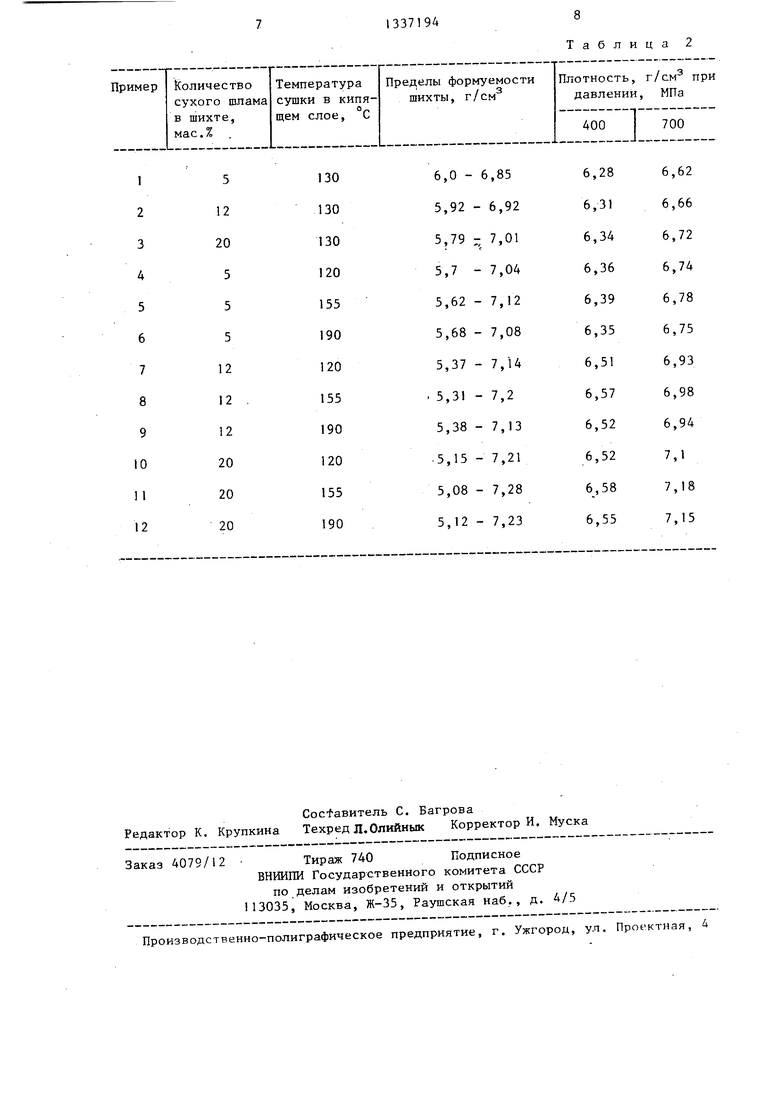

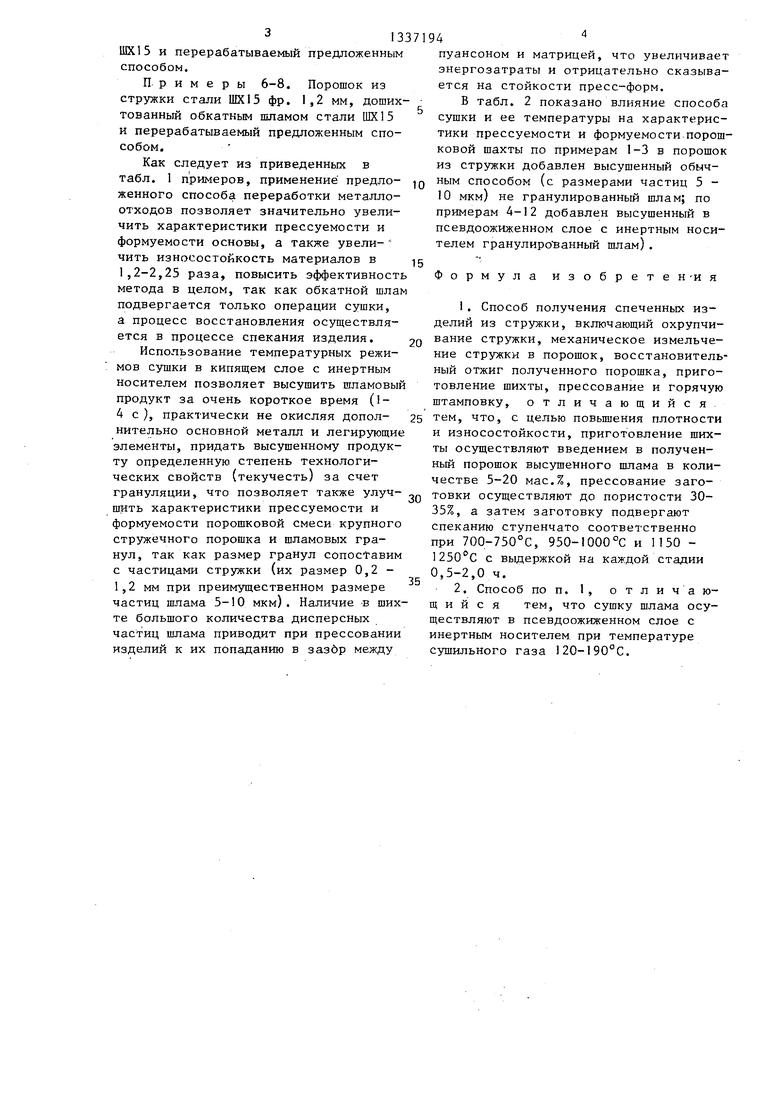

В табл. 2 показано влияние способа сушки и ее температуры на характеристики прессуемости и формуемости порощ- ковой шахты по примерам 1-3 в порошок из стружки добавлен высушенный обычным способом (с размерами частиц 5 - 10 мкм) не гранулированный шлам; по примерам 4-12 добавлен высушенный в псевдоожиженном слое с инертным носителем гранулированный шлам).

Формула изобретен-и я

1. Способ получения спеченных изделий из стружки, включающий охрупчи- вание стружки, механическое измельчение стружки в порошок, восстановительный отжиг полученного порошка, приготовление шихты, прессование и горячую штамповку, отличающийся тем, что, с целью повышения плотности и износостойкости, приготовление шихты осуществляют введением в полученный порошок высушенного шлама в количестве 5-20 мас.%, прессование заготовки осуществляют до пористости 30- 35%, а затем заготовку подвергают спеканию ступенчато соответственно при 700-750°С, 950-1000°С и 1150 - с выдержкой на каждой стадии 0,5-2,0 ч.

2. Способ по п. 1, отлича ю- щ и и с я тем, что сушку шлама осуществляют в псевдоожиженном слое с инертным носителем при температуре сушильного газа 120-190°С.

-4 1Л- чО Г 00

CocfaBHTenb С. Багрова Редактор К. Крупкина Техред Л.Олийнык Корректор И. Муска

.к..М...и...«и.и«.,-.«в.-- -i-.- ----------- - -- -- - -

Заказ 4079/12 Тираж 740 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений н открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СТРУЖКИ | 2000 |

|

RU2161547C1 |

| Шихта на основе порошка из стружки хромистой подшипниковой стали для получения спеченного материала | 1987 |

|

SU1470806A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ПОРОШКА ДЛЯ ПРОИЗВОДСТВА СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ШЛИФОВАЛЬНОГО ШЛАМА ШХ15 | 2014 |

|

RU2569291C1 |

| Способ получения порошка из шламовых отходов подшипникового производства | 1986 |

|

SU1445858A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ КОНСТРУКЦИОННЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛОАБРАЗИВНЫХ ШЛАМОВ | 1990 |

|

RU2030251C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2003 |

|

RU2266968C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2266969C2 |

| Способ получения высококачественных металлических порошков из шламовых отходов машиностроительных производств | 2020 |

|

RU2740549C1 |

| Способ переработки металлоабразивного шлама легированных сталей | 1987 |

|

SU1470794A1 |

| Способ получения порошка из шламовых отходов сталей | 1983 |

|

SU1277492A1 |

Изобретение относится к области порошковой металлургии, способам утилизации стружковых и шламовых отходов. Целью является повышение плотности и износостойкости. В способе получения спеченных изделий из стружки охрупчив ают стружку, механически измельчают стружку в порошок, проводят восстановительный отжиг полученного порошка, приготовление шихты осуществляют введением в полученный порошок высушенного шлама в количестве 5-20 мас.%. Прессование заготовки осуществляют до пористости 30-35%, г . заготовку подвергают спеканию ступенчато при температурах 700-750°С, 950- и 1150-1250°С с вьщержкой на каждой стадии 0,5-2,0 ч, а горячую штамповку проводят при температуре 1200-1380°С, причем сушку галама осуществляют в псевдоожиженном слое с инертным носителем при температуре сушильного газа 120-190°С. 1 з.п. ф- лы, 2 табл. (Л со 00 со 4

| МЕТАЛЛОКЕРАМИЧЕСКИЙ СПОСОБ ИЗГОТОВЛЕНИЯ БЕСПОРИСТЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ СТАЛЕЙ | 0 |

|

SU241669A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипарисов С | |||

| С | |||

| и др | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| - Подшипниковая промышленность | |||

| Научно-технический реферативный сборник,вып | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1987-09-15—Публикация

1986-01-02—Подача